Zkoušení baterií

Elektrifikace dopravního sektoru je významně ovlivněna lithium-iontovými bateriemi. Výzkum a vývoj spolu s komplexním zajištěním kvality hrají klíčovou roli při dalším vývoji součástí bateriových článků, bateriových článků a bateriových modulů i celých vysokonapěťových úložných systémů pro oblast výroby. Zásadním předpokladem pro pokrok v této oblasti je testování baterií za účelem stanovení charakteristických vlastností používaných materiálů a meziproduktů.

Na základě našich dlouholetých zkušeností s mechanickými zkouškami v oblasti elektromobility dokážeme nabídnout vždy správnou zkušební metodu pro celý řetězec a všechny dostupné typy baterií. Od surovin, materiálů, článků jednotlivých součástí až po konečnou montáž ve vozidle a recyklaci –společnost ZwickRoell je vaším kompetentním partnerem pro komplexní zkoušení baterií.

V úzké spolupráci se špičkami v oboru, vědeckými institucemi a výzkumnými ústavy nabízíme různorodou paletu metod mechanického zkoušení, které jsou specifické pro testování baterií...

Zkoušky tahem Únavové zkoušky Zkoušky ohybem Zkoušky tlakem Zkoušky odlupováním / přilnavosti / třením Polovodičové baterie Konzultace & předběžné zkoušky v laboratoři pro testování baterií Ke stažení

... a samozřejmě také metody pro zkoušky funkčnosti a konstrukce.

Zkouška expanze baterie Zkouška nesprávného používání baterií

Jak se baterie vyrábí? V jakých případech je důležitá mechanická zkouška baterií?

- Hodnotový řetězec lithium-iontových baterií začíná těžbou surovin, jako je lithium, kobalt, nikl a hliník.

- Po zpracování surovin se složitými procesy vyrábějí součásti článků, včetně anody, katody a elektrolytu. V tomto kroku, tj. při výrobě součástí článků, je důležité provádět zkoušky, které na jedné straně zajišťují kvalitu a spolehlivost, a na druhé straně poskytují informace o charakteristických vlastnostech meziproduktů pro multifyzikální simulace.

- Akumulátorové články se poté vyrábí a montují do vysokonapěťových úložných systémů. I zde hraje mechanické zkoušení baterií důležitou roli, neboť zajišťuje jejich funkčnost a bezpečnost. Na základě výsledků zkoušek získáme informace, které nám umožňují posuzovat chování akumulátorových článků a modulů při každodenním používání.

Mechanické zkoušky baterií: fólie, elektrody, separátory a pouzdra článků

Mechanickým testováním baterií se rozumí zkoušky fólií, elektrod, separátorů a pouzder článků. Hraje důležitou roli nejen pro zaručení kvality a výkonu, ale také pro zajištění hladkého výrobního procesu. Provádí se zkoušky tahem, tlakem, ohybem, přilnavosti a únavové zkoušky, na základě kterých jsme schopni stanovit jejich charakteristické vlastnosti. Získané informace se využívají také pro multifyzikální simulace, např. pro numerické předpovědi chování baterie v případě nárazu.

Více informací o mechanických zkouškách baterií pro elektromobily

Zkoušky tahem bateriových fólií a potažených elektrod

Tahové zkoušky bateriových fólií a potažených elektrod slouží pro stanovení mechanické pevnosti a prodloužení.

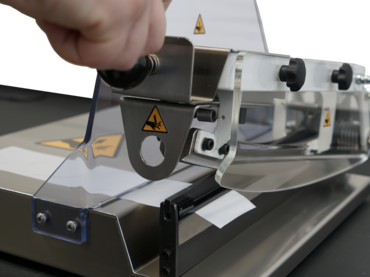

Zkoušení bateriových fólií klade vysoké nároky na testovací technologii, zejména při malých tloušťkách fólie, která může být v závislosti na aplikaci < 10 µm Abychom získávali opakovatelné, reprodukovatelné a tím pádem kvalitní výsledky zkoušek, je vyžadována precizní manipulace se vzorky a spolehlivé upínání vzorků. Pro přesné určení vlastností materiálu na základě zkoušek tahem jsou zásadní následující faktory:

- Vertikální vyrovnání vzorku

- Šetrné techniky upnutí

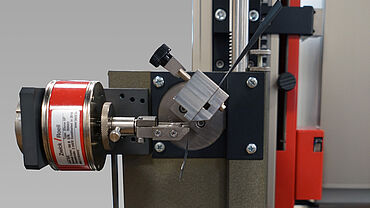

- Stanovení deformace na základě bezkontaktního způsobu měření pomocí optických průtahoměrů, jako je snímač videoXtens.

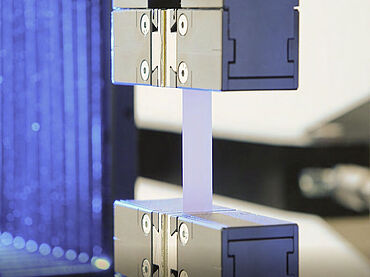

Video: Zkouška tahem bateriových fólií podle DIN 50154 a ASTM E345

Zkoušky tahem tenkých bateriových fólií (z hliníku, mědi a polymerních separátorů) je možné provádět podle DIN 50154 nebo ASTM E345. Zkušební software testXpert společnosti ZwickRoell zaručuje provedení zkoušek v souladu s těmito normami.

Aktivně se podílíme na vývoji dalších norem pro testování materiálů k výrobě baterií. Tím můžeme zaručit, že zkušební metody společnosti ZwickRoell budou i nadále splňovat všechny budoucí standardizované požadavky.

Zkouška tahem lithium-kovových fólií

Zkoušení lithium-kovových fólií přináší specifické výzvy, protože jejich pevnost v tahu lze stanovit pouze v inertním prostředí. Společnost ZwickRoell má pro tento účel v nabídce speciální komory s ochranným plynem (komora s rukavicemi), vybavení pro přípravu vzorků a manipulaci se vzorky. Tímto způsobem je možné zaručit kontrolované podmínky pro získání přesných výsledků.

Zkouška tahem separačních fólií

Separační fólie hrají v bateriových článcích klíčovou roli, protože elektricky izolují anodu a katodu a zároveň umožňují tok iontů lithia. Na jejich funkčnosti závisí do značné míry účinnost, životnost a bezpečnost bateriových článků. Požadavky na tahové zkoušky separátorů jsou definovány v normách ISO 527-3 a ASTM D882, ale také v EN 14477, ASTM D5748 a ASTM F1306 pro zkoušky průrazem. Tyto zkoušky se provádějí také ve stavu smáčeném elektrolytem, abychom získaly reálné mechanické hodnoty.

Dalším důležitým aspektem je chování separátoru s ohledem na koeficient tření mezi povlakem elektrody a separátorem. Tyto charakteristické hodnoty hrají důležitou roli především pro nastavení výrobních parametrů při navíjení. Produkty společnosti ZwickRoell umožňují provádět zkoušky nejen při pokojové teplotě, ale také při teplotně řízeném prostředí v teplotních komorách v rozmezí od -20 °C do +50 °C, Tím je zajištěna možnost pro komplexní stanovení charakteristických vlastností separačních fólií za různých podmínek.

Video: Zkouška tahem separačních fólií

Kromě keramických separátorů a netkaných textilií ze skleněných vláken se primárně používají polymerní membrány. Spolehlivé výsledky zkoušek pro stanovení pevnosti v tahu a deformace při porušení poskytují informace o soudržnosti separační fólie při provozním mechanickém namáhání.

Zatímco silnější separační fólie spolehlivě zabraňují kontaktu mezi anodou a katodou, tenčí fólie umožňují snížit hmotnost baterie a zvýšit její energetickou hustotu. Zkouška tahem separačních fólií se provádí standardizovanou metodou podle norem ASTM D882 a ISO 527-3.

Náš robotický zkušební systém roboTest F byl vyvinut speciálně pro automatizované zkoušky nestálých vzorků. Skvěle hodí pro automatizované tahové zkoušky bateriových fólií a potažených elektrod.

Chcete se dozvědět více informací o našich možnostech automatizovaného zkoušení bateriových fólií?

Rádi najdeme vhodné řešení na míru vašim potřebám.

Únavové zkoušky bateriových fólií

Bateriové fólie z mědi a hliníku slouží v lithium-iontových bateriích jako sběrače proudu a jsou vystaveny různému namáhání jak během výrobního procesu, tak během provozu baterie.

- Během výrobního procesu může docházet k vadám na povlaku, jako jsou vadná místa nebo nerovnoměrné rozložení. Ačkoli kalandrovací proces dokáže tyto vady minimalizovat, nelze je zcela vyloučit.

- Během provozu baterie jsou fólie vystaveny tepelnému a mechanickému namáhání, které může vést ke známkám únavy. Chemické reakce s elektrolyty mohou navíc způsobit korozi, která zhoršuje výkonnost baterie.

Je zapotřebí zohlednit, že specifické zatížení a únava materiálu závisí na mnoha faktorech, včetně konstrukce baterie a provozních podmínek. Vývoj a optimalizace baterií proto vždy vyžaduje důkladné zkoumání a stanovení charakteristických vlastností bateriových vrstev na základě únavových zkoušek.

Pro zkoušky s využitím malých sil je ideální řešením elektrodynamický zkušební stroj LTM. Hodí se také i pro testování citlivých vzorků. Stroje LTM jsou vybaven bezolejovou technologií pohonu. Jejich výhodou je mimořádně tichý lineární motor, a tak jsou ideální volbou do zkušební laboratoře.

Aby nedošlo k poškození fólie baterie břity ramének, používá se pro měření deformace optický videoextenzometr videoXtens dynamic.

Zkoušky ohybem povlaků elektrod

kterými se určuje pevnost povlaku aktivního materiálu v ohybu má pro životnost lithium-iontových baterií zásadní význam.

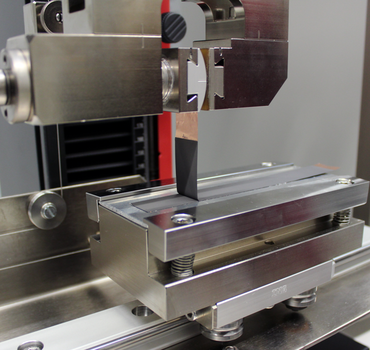

Aktivní materiál elektrod se skládá z povlaku o tloušťce 50-100 µm. Jeho mechanické vlastnosti se mohou v závislosti na chemického složení a výrobním procesu značně lišit. Tyto informace jsou důležité pro definování optimálního nastavení výrobních parametrů, jako je rychlost, úhel válcování a síla předpětí. Stanovení pevnosti v ohybu pomocí přípravku pro dvoubodový ohyb umožňuje také určit maximální přípustný úhel nebo poloměr ohybu, při kterém zůstává povlak neporušený a je zachován kontakt mezi ochrannou fólií a aktivním materiálem. Jako vhodné zařízení pro tuto oblast použití můžeme doporučit zkušební stroj zwickiLine s přípravkem pro dvoubodový ohyb a integrovaným snímačem síly s vysokým rozlišením.

Tlakové zkoušky bateriových fólií, aktivního materiálu a potažených elektrod

Tlak, kterým jsou vrstvy elektrod a separátoru na sebe navrstveny, je rozhodující pro účinný kontakt uvnitř článku. Tento tlak má významný vliv na životnost i výkonnost bateriového článku.

Společnost ZwickRoell nabízí vhodné systémy pro různé typy tlakových zkoušek pro bateriové fólie, aktivní materiál a potažené elektrody, aby bylo možné přesně simulovat a určit podmínky při dynamickém zatěžování.

- Kalandrovací proces hraje při výrobě elektrod pro lithium-iontové baterie zásadní roli. Na kovovou fólii (měď pro anodu, hliník pro katodu) se nanáší pasta z aktivního materiálu, pojiva a vodivé přísady. Potažená fólie se válcováním pomocí válečků (které vytváří definovaný tlak za teploty) válcuje do tenké rovnoměrné vrstvy.

- Tento krok v celém procesu do značné míry ovlivňuje energetickou hustotu lithium-iontových bateriových článků, která má přímou souvislost s dojezdem elektricky poháněných vozidel. Změnou proměnných v procesu můžeme optimalizovat parametry systému a materiálu.

- Dalším důležitým bodem je měření tlakové deformace, protože pomáhá sledovat a kontrolovat kvalitu i stálost elektrod. Tato měření poskytují informace o tom, jak dobře je aktivní materiál usazen v elektrodě a zda by během provozu baterie mohlo dojít k jeho odloučení. Pomáhá také určit optimální tlak a teplotu pro kalandrování, aby se maximalizovala energetická hustota a výkon baterie.

Multifunkční analýza potažených elektrod a prototypových článků (jelly rolls)

Aby mohla být zaručena účinnost a dlouhodobá životnost povlaků elektrod a prototypových článků, je při jejich zkoušení důležité stanovit charakteristické vlastnosti materiálů a součástí, které byly použity při jejich výrobě. Tyto charakteristické hodnoty mají zásadní význam pro oblast výzkumu a vývoje i pro zajištění kvality.

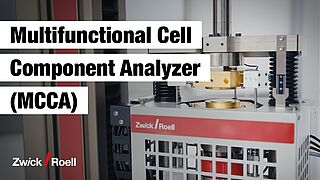

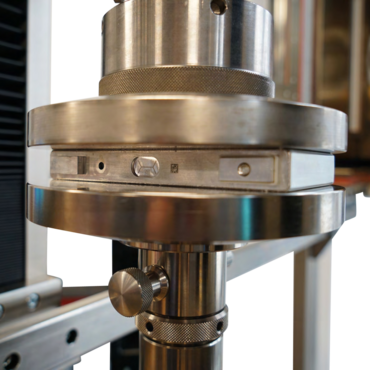

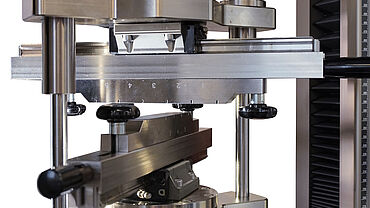

Společnost ZwickRoell vyvinula pro tento účel multifunkční analyzátor součástí článků (MCCA). Tři vysoce přesné lineární měřidla posuvu a nivelační jednotka umožňují přesné působení tlakem na povrch elektrody. Díky tomu lze přesně měřit změny tloušťky elektrody za reálných tlakových podmínek. Pozlacené přítlačné destičky mohou současně měřit elektrický odpor, což umožňuje vyhodnocení v závislosti na tlaku.

Během elektrického nabíjení a vybíjení dochází ke zvětšování a zmenšování článku. Tento proces je znám jako expanze baterie. To vede ke změnám tlaku, který působí na jednotlivé součásti. Multifunkční analyzátor součástí článků umožňuje provádět zkoušky expanze baterií na prototypových elementárních článcích, jako jsou knoflíkové baterie, s velkou přesností. Slouží k přesnému stanovení chování v nabíjecím a vybíjecím cyklu nejmenšího opakujícího se stohu součástek článku ve válcové konstrukci (jelly roll).

Výhody multifunkčního analyzátoru součástek článků:

- Vysoce přesné měření napěťově-deformačního chování povlaků elektrod pod tlakem

- Měření elektrického odporu v závislosti na tlaku

- Měření chování prototypových elementárních článků (knoflíkové baterie) při expanzi baterie

Vysoce přesné zkoušky tlakem v procesu potahování elektrod

Velkou výzvou při výrobě baterií je proces povlakování elektrod. Pro bezpečný provoz akumulátoru musí být zajištěna mechanická stálost a předvídatelné chování aktivního materiálu během stárnutí.

- K tomu je důležitá podrobná analýza chování bateriových fólií a povlaků elektrod při zatížení tlakem. Instrumentovaná nanoindentace se používá k vytvoření křivek síla-dráha, což umožňuje zaznamenat modul vtisku při zkoušce tlakem i pro extrémně tenké vrstvy. Získáme tak základní údaje pro vývoj materiálů, zajištění kvality a simulaci chování baterií.

- Pro kvalitu a výkon má zásadní význam spojení mezi aktivním materiálem, suspenzí a nosnou fólií baterie. Pro zajištění optimální adheze je nutné, aby zrna aktivního materiálu pronikla do fólie, ale co nejméně ji zdeformovala. Nanoindentor ZwickRoell ZHN umožňuje experimentální výzkum minimální deformace, aby bylo možné dosáhnout co nejlepší adheze mezi nosnou fólií a aktivním materiálem na základě určení chování fólie.

Stanovení chování separačních fólií při usazování

Materiály používané pro separační fólie se mohou při cyklickém tlakovém zatěžování usazovat. To může vést ke změně tloušťky vrstvy, což může někdy negativně ovlivňovat výkon a životnost baterie. Společnost ZwickRoell nabízí univerzální stroje pro zkoušky tahem a tlakem i speciální zařízení pro tlakové zkoušky MCCA či nanoindenter pro stanovení charakteristického chování separačních fólií.

Zkoušky odlupování a adheze v oblasti testování baterií

Kromě mechanických vlastností je velmi důležitá pevnost spoje jednostranných nebo oboustranných povlaků vodivých vrstev, protože toto spojení má zásadní vliv na vnitřní vodivost akumulátoru. Pevnost spoje se může měnit i se stárnutím baterie, a proto je důležité zajistit, aby bylo spojení zaručeno trvale. Pro kontrolu slouží zkoušky odlupování a adheze. Odtržení aktivního materiálu, který se nachází v elektrolytu, výrazně zhoršuje bezpečnost článku. Kontrola přilnavosti elektrodového povlaku na anodě i katodě má proto při kontrole výroby přímo na výrobní lince velký význam.

Mechanickou přilnavost aktivního materiálu k substrátu lze stanovit různými způsoby:

Zkouška odlupování pod úhlem 90° a 180°

Nejběžnější metodou, která se používá ke stanovení mechanické pevnosti spoje mezi aktivním materiálem a podkladem, je zkouška odlupování pod úhlem 90° nebo 180°.

- V obou případech se potažená fólie nanese na podklad a poté se nechá zkušebním strojem odlupovat pod stanoveným úhlem.

- Oba tyto zkušební postupy nejsou standardizovány, a proto je velmi obtížné je porovnávat.

- Důležité kvalitativní posouzení porušení (kohezivní nebo adhezivní lom) je u této metody možné pouze v omezené míře.

- Další nevýhodou těchto zkoušek je velká spotřeba materiálu a složitá příprava vzorků.

Video: Zkouška odlupováním, průrazem a ohybem bateriových fólií

- Zkoušky odlupováním pod úhlem 90°/180° pro stanovení mechanické adhezní pevnosti mezi aktivním materiálem a substrátem pro kontrolu kvality či oblast výzkumu a vývoje.

- Zkoušky průrazem separačních fólií pro stanovení odolnosti proti propíchnutí slouží jako prevence proti bezpečnostním problémům. Fólie musí prokázat definovanou odolnost vůči mechanickým vlivům.

- Zkouška dvoubodovým ohybem pro stanovení pevnosti v ohybu různých materiálů s cílem odhalit odchylky od definovaných parametrů, které mohou vést k přerušení výroby či bezpečnostním problémům.

Zkouška přilnavosti ve směru Z

Zkouška přilnavosti ve směru Z nabízí spolehlivější a reprodukovatelnější způsob stanovení pevnosti spoje a posouzení důvodu selhání. Zkušební přípravek „Z-Direction“ umožňuje připravit až pět vzorků současně. Zkušební stroj automaticky provádí zkoušky každého vzorku stejným způsobem podle definovaných parametrů kontaktního tlaku a času. Při srovnání se zkouškami odlupováním můžeme říci, že tento přípravek pomáhá snížit vliv obsluhy na výsledek měření.

Každý zkoušený vzorek jednotlivě odlepí ve směru Z a určí se přesná maximální hodnota pevnosti spoje. Tato metoda umožňuje nejen velmi efektivní přípravu vzorků a vysokou přesnost opakování, ale dovoluje také znázornit kohezní a adhezní složky poškození zkušebního tělesa. Tento zkušební postup poskytuje dobrou srovnatelnost výsledků, což umožňuje spolehlivé sledování kvality povlaku ve výrobním procesu.

Zkouška tření potažených elektrod, svodových fólií a separátorů

Stanovení koeficientu tření povlaků elektrod, ochranných fólií a separátorů při výrobě lithium-iontových baterií má velký význam pro identifikaci slabých míst, které se mohou během výrobního procesu vyskytnout, a dále pro zajištění kvality a výkonu baterií.

Mezi možné zkoušky tření patří:

- Zkouška přilnavosti vrstev: Zkouší se přilnavost mezi jednotlivými vrstvami v bateriovém článku. Použití definované síly nebo zatížení umožňuje vyhodnotit, zda mají vrstvy tendenci se od sebe oddělovat, nebo naopak držet pospolu. Síly, které ve výsledku vrstvy oddělily, umožňují vyvodit závěry o koeficientech tření.

- Zkouška kontaktní síly a posuvu: Touto zkouškou se měří síla, která je zapotřebí k posuvu nebo oddělení materiálů s různými povlaky nebo povrchy. To nám umožňuje pochopit chování materiálů při zatížení tlakem a kvantifikovat koeficient tření.

Stanovení vlastností součástí pevnolátkových baterií

Upouštěním od kapalných elektrolytů v pevnolátkových bateriích vznikají nové výzvy, jako je kontakt s mezní vrstvou, tepelná roztažnost a odolnost proti stárnutí. Společnost ZwickRoell nabízí pro stanovení charakteristických vlastností součástí pevnolátkových baterií vhodné zkušební systémy, které pokrývají komplexní metody pro speciální požadavky těchto baterií.

- Mechanické stanovení charakteristických vlastností anody z kovového lithia může být náročné. Příprava vzorků a stanovení pevnosti v tahu se z důvodu silné degradace musí provádět v prostředí inertního plynu. Vzorky z citlivých a tvárných materiálů navíc vyžadují mimořádně opatrnou manipulaci a upínání do speciálních úchytů. Podélná deformace takových zkušebních těles se nechá spolehlivě stanovit pomocí optického průtahoměru. Společnost ZwickRoell nabízí speciální komory s ochranným plynem (komora s rukavicemi), vybavení pro přípravu vzorků a manipulaci s nimi, i na míru upravený optický průtahoměr, který umožňuje bezkontaktní měření.

- Dalším obtížným úkolem je určení mechanických vlastností dalších součástí, jako je kompozitní katoda nebo separátor s pevným elektrolytem. Pevnost těchto součástí má zásadní význam na nastavení výrobních procesů a spolehlivost během provozu akumulátorů. Nanoindentor ZHN je vhodný pro stanovení charakteristických vlastností pevných elektrolytů z polymerů, oxidů nebo sulfidů s různými mechanickými vlastnostmi, aby bylo možné zkoumat modul pružnosti, tvrdost, pevnost v ohybu a lomovou houževnatost.

Zkoušky funkčnosti a konstrukce baterií: Součásti baterií, články a sestavy článků

Zkoušky funkčnosti a konstrukce článků a spojů článků hraje rozhodující roli při sestavování článků do modulů či sad a také pro bezpečnost při používání baterií. Expanze baterií, tedy expanze baterií během nabíjení a vybíjení, se zjišťuje pomocí vysoce přesných zkoušek a poté se zohledňuje v dalších krocích. Převládající tlak v článku se analyzuje při zkouškách rozdrcením a ohybem, včetně zkoušek zneužití, jako je například zkouška propíchnutím hřebíkem.

Zkouška expanze baterie: Stanovení chování článku v cyklu nabíjení a vybíjení

Chování baterií během nabíjení a vybíjení, zejména jejich roztahování, známé jako expanze baterie ovlivňuje výkon a životnost článků. Tento jev se projevuje zejména u prizmatických a pouzdrových článků i u pevnolátkových baterií. Pochopení tohoto chování u válcových článků se však stává stále důležitější pro vývoj nových generací baterií.

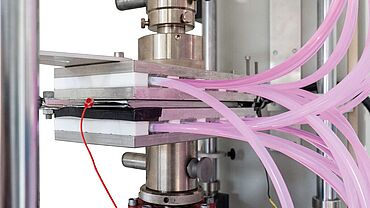

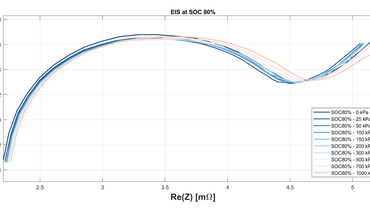

Klíčová je charakterizace tohoto chování při regulované teplotě. Je zapotřebí zohlednit také dýchání baterie při montáži do modulu, protože roztažení článků v modulu vede ke změně tlaku na článek. Tlak a teplota významně ovlivňují životnost i výkonnost baterií. Proto je přesná charakterizace dýchání a expanze buněk velmi důležité. Společnost ZwickRoell nabízí různé metody pro stanovení chování článků v cyklu nabíjení a vybíjení, včetně elektrických cyklů, vysoce přesného měření deformace, dlouhodobých testovacích sekvencí a zkoušek v teplotně řízeném prostředí.

- Regulace teploty celého bateriového článku

Akumulátorový článek se v teplotní komoře zahřeje na požadovanou teplotu, která se udržuje konstantní po celou dobu zkoušky. Regulace je založena na okolní teplotě v teplotní komoře. S ohledem na bezpečnost se zkouška provádí v teplotní či ochranné komoře s odpovídající bezpečnostní úrovní. - Přesná a homogenní regulace teploty celého bateriového článku

Aktivním ohřevem či chlazením tlačných desek je povrchová teplota bateriového článku homogenizována a přesně řízena shora i zdola. I lokální teplotní výkyvy uvnitř bateriového článku je možné vyrovnat. A tím lze například zabránit kritickým teplotám při vysokých vybíjecích proudech, a zajistit tak spolehlivé a bezpečné testování.

Tento typ zkoušek byl vyvinut ve spolupráci se společností MBTS. O vlivu teploty, tlaku a rychlosti vybíjení na elektrické vlastnosti standardního lithium-iontového bateriového článku pro automobilové aplikace si můžete přečíst v publikovaném článku.

Přečíst si článek

Zkoušky nesprávného používání baterií

Zkoušky nesprávného používání baterií (abuse test), patří mezi destruktivní bezpečnostní zkoušky lithium-iontových baterií. Tyto zkoušky jsou nezbytnou podmínkou pro uvedení baterií na trh a jejich použití v automobilovém průmyslu. V rámci těchto zkoušek jsou baterie vystavovány extrémním podmínkám, aby byla zajištěna jejich bezpečnost a spolehlivost. Kromě tepelných a elektrických zkoušek sem patří také mechanické testování.

Při mechanických zkouškách je baterie fyzicky namáhána průrazem předmětu nebo mechanickým zatížením. Testuje se tak její soudržnost. Jde například o zkoušku průrazem ostrým předmětem (hřebíkem), tzv. „nailing“, který způsobí vnitřní zkrat, nebo rozdrcení („tzv. „crash“). Jedná se o simulaci situací, které mohou ovlivnit funkčnost a chování baterie z hlediska bezpečnosti.

Zkoušky nesprávného používání baterie obvykle vedou k tepelnému úniku, který může vyústit v požár nebo výbuch. Na základě předpisů o ochraně životního prostředí a zajištění bezpečnosti práce se tyto zkoušky nesmí provádět na volném prostranství nebo ve starých budovách bez zpracování výfukových plynů. Je zapotřebí zaručit reprodukovatelné okolní podmínky.

Na univerzálním zkušebním stroji AllroundLine Z100 ZwickRoell a systému pro simulaci extrémních podmínek společnosti Weiss Technik je možné provádět zkoušky baterií s maximálním zatížením 100 kN. Díky mechanické modularitě lze snadno a bezpečně měnit zkušební nástroje, a na jednom stroji tak spolehlivě provádět různé zkoušky při mechanickém zatížení. Výsledky testů se vyhodnocují pomocí zkušebního softwaru testXpert.

Komplexní odborné znalosti v oblasti zkoušení materiálů, přístup ke všem špičkovým strojům pro zkoušení materiálů a součástí včetně veškerého příslušenství v našem zkušebním centru ZwickRoell pro baterie jsou vám k dispozici.

Zajímáte se o bezplatné předběžné zkoušky v našem centru pro zkoušení baterií? Bude nám potěším nabídnout vám zkušební systém, který bude odpovídat vašim potřebám.

V závislosti na použití existuje několik různých typů baterií, přičemž každý typ má jiné vlastnosti. Nejznámější z nich jsou: Lithium-iontové baterie: Používají se v mnoha elektronických zařízeních a elektrických vozidlech (EV baterie, baterie pro elektrická vozidla). Existuje také velké množství různých chemických složení článků, které se neustále vyvíjejí. Chemické složení článků vede k heterogenním vlastnostem baterií, a proto je přesné stanovení charakteristických vlastností důležité i z mechanického hlediska. Tvar článků, jako je válec, hranol a pouzdrové články, nabízejí různé výhody i nevýhody. Liší se z hlediska hustoty energie, prostorových nároků a výkonu. Výběr vhodného typu baterie a tvaru proto vždy závisí na specifických požadavcích zamýšleného použití. Nakonec lze říci, že v oblasti vývoje a výroby baterií existuje mnoho různých přístupů. A z toho vyplývá, že je zapotřebí mnoho různých zkušebních metod.