Obecné poznatky o zkoušení tvrdosti podle Rockwella

Zkouška tvrdosti podle Rockwella využívá metodu diferenciální hloubky, kdy se měří zbytková hloubka vtisku vytvořeného indentorem. Naproti tomu se při optických metodách zkoušení podle Brinella, Vickerse a Knoopa měří velikost vtisku.

Čím hlouběji vnikne indentor do povrchu vzorku, tím měkčí je zkoušený materiál. Tvrdost podle Rockwella (HR) se pak určuje ze zbytkové hloubky vtisku spolu s pomocí několika dalších faktorů (viz níže).

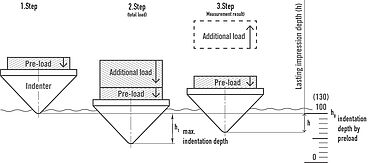

Při zkoušce tvrdosti podle Rockwella se celkové zkušební zatížení aplikuje ve dvou krocích. Tím se omezuje vliv drsnosti povrchu vzorku na výsledky (např. rýhy po obrábění) a také chyby měření způsobené vůlemi při měření hloubky vtisku.

Postup zkoušky tvrdosti metodou Rockwell (HR) dle ISO 6508

- 1. fáze zkoušky

Indentor se nejprve přivede do kontaktu se zkoušeným povrchem a zatíží se předběžným zatížením. Tím se vtlačí do hloubky h0, která určuje referenční rovinu pro následné měření konečné hloubky vtisku. - 2. fáze zkoušky

Poté se aplikuje přídavné zkušební zatížení, které se nechá působit po dobu stanovenou dle normy (několik sekund), přičemž indentor pronikne do maximální hloubky h1. Součet předběžného zkušebního zatížení a přídavného zkušebního zatížení tvoří celkové zkušební zatížení (označované jako F – celkové zatížení). - 3. fáze zkoušky

Po uplynutí prodlevy na celkovém zatížení se přídavné zatížení odlehčí. Zatímco se na indentoru udržuje předběžné zatížení, musí se ve stanovené době odečíst konečný údaj hloubky vtisku odpovídající trvalé deformaci bez elastické deformace při celkovém zatížení (vyjádřený v jednotkách 0,002 nebo 0,001 mm). Konečná hloubka se také označuje jako diferenciální hloubka (rozdíl mezi hloubkou vtisku před a po aplikaci přídavného zatížení). Hodnota tvrdosti podle Rockwella (HR) se pak vypočítá z trvalé hloubky vtisku h pomocí rovnice definované v normě ISO 6508 s ohledem na použitou Rockwellovu stupnici. - Metoda zkoušení tvrdosti Rockwell

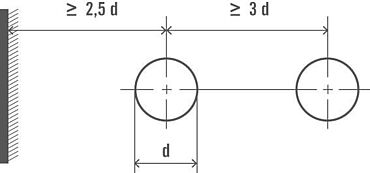

Vtisky musí být umístěny tak, aby byla zachována minimální požadovaná vzdálenost od okraje vzorku a také mezi středy jednotlivých vtisků. Minimální hodnoty, které je třeba dodržet, jsou uvedeny v následujícím diagramu.

Výhody a nevýhody zkoušení tvrdosti metodou podle Rockwella

Metoda Rockwell má následující výhody:

- Není nutná příprava povrchu vzorků (řezání, broušení, zalévání a leštění).

- Přímý odečet hodnoty tvrdosti; není nutné optické vyhodnocení (měření úhlopříček nebo průměrů vtisku jako u optických metod).

- Rychlá (krátký zkušební cyklus) a ekonomická metoda (tvrdoměry jsou poměrně levné, protože nemusí být vybaveny složitými optickými systémy jako přístroje pro optické metody měření).

- Nedestruktivní zkouška; vzorek lze použít opakovaně.

Metoda Rockwell má následující nevýhody:

- Ne vždy se jedná o nejpřesnější metodu zkoušení tvrdosti, protože i malá chyba měření rozdílu hloubky může vést k významné chybě ve výsledné hodnotě tvrdosti.

- Aby bylo dosaženo spolehlivého výsledku zkoušky, musí být zkušební místo zbaveno jakýchkoli nečistot nebo nerovností (např. vodního kamene, okují, prachu nebo oleje).

- Stav indentoru má vliv na výsledek zkoušky, např. když je indentor opotřebovaný a kuželový hrot již neodpovídá požadavkům normy (používejte pouze certifikované a kalibrované indentory, aby se minimalizovaly nežádoucí účinky!).

- S rostoucí tvrdostí se jednotlivé materiály od sebe hůře rozlišují.

Příklady aplikací a metod Rockwell

Pro dosažení co nejširšího rozsahu použití zkoušky podle Rockwella bylo vyvinuto několik metod jak pro Rockwell, tak Super Rockwell.

Jednotlivé metody podle Rockwella se liší následovně:

- Typ indentoru (materiál, tvar a velikost nebo průměr kuličky);

- Celkové zkušební zatížení (celková síla nebo hlavní zatížení);

- Dělení stupnice (báze h0 pro měření hloubky zbytkového vtisku h je 100 nebo 130 jednotek (v závislosti na použité stupnici platí následující: 1 jednotka E = 0,002 mm nebo 0,001 mm)).

Metody podle Rockwella používají pět různých indentorů (diamantový kužel s vrcholovým úhlem 120° nebo kuličky z karbidu wolframu o průměrech: 1/16", 1/8", 1/4", 1/2") a šest různých celkových zatížení (15, 30, 45, 60, 100, 150 kgf).

Výsledkem je 30 různých stupnic Rockwell standardizovaných podle ISO 6508 a ASTM E18 (např. A, B, C, 30N, 15T) nebo zkušebních metod podle Rockwella (např.: HRA, HRBW, HRC, HR30N, HR15TW), z nichž každá pokrývá různé rozsahy tvrdosti, a tudíž i nejrůznější materiály a aplikace (viz tabulka níže).

Rockwellova zkouška tvrdosti se často používá jako rychlá zkouška ve výrobě nebo laboratoři a také pro další postupy, jako je například zkouška prokalitelnosti podle Jominyho.

V technické praxi se nejčastěji používá metoda HRC. Obecně platí, že pro zkoušky tvrdosti měkčích materiálů se používají kuličkové indentory a pro zkoušky tvrdších materiálů diamantové indentory. Diamant by měkčí materiály poškodil nebo pronikl do příliš velké hloubky.

V tabulce jsou uvedeny metody podle Rockwella standardizované podle normy ISO 6508 a jejich typické použití. Předběžné zatížení je pro všechny stupnice 10 kgf.

| Metoda | Indentory | Celkové zatížení (kgf) | Oblasti použití |

|---|---|---|---|

| HRA | Diamantový kužel 120° | 60 | Kalené oceli a slitiny, tvrdokovy |

| HRBW | Kulička 1/16" | 100 | Slitiny mědi (Cu), nezušlechtěné oceli (v USA také pro oceli s pevností do cca 686 N/mm²) |

| HRC | Diamantový kužel 120° | 150 | Kalené oceli a slitiny, tvrdokovy |

| HRD | Diamantový kužel 120° | 100 | Kalené oceli a slitiny, tvrdokovy |

| HREW | Kulička 1/8" | 100 | Slitiny hliníku (Al), slitiny mědi (Cu) |

| HRFW | Kulička 1/16" | 60 | Tenké, měkké ocelové plechy |

| HRGW | Kulička 1/16" | 150 | Bronz, měď (Cu), litina |

| HRHW | Kulička 1/8" | 60 | Hliník (Al), Zinek (Zn), Olovo (Pb) |

| HRKW | Kulička 1/8" | 150 | Ložiskové slitiny a jiné velmi měkké nebo tenké materiály, včetně plastů (viz ASTM D785) |

| HRLW | Kulička 1/4" | 60 | |

| HRMW | Kulička 1/4" | 100 | |

| HRPW | Kulička 1/4" | 150 | |

| HRRW | Kulička 1/2" | 60 | |

| HRSW | Kulička 1/2" | 100 | |

| HRVW | Kulička 1/2" | 150 |

Následující přehled uvádí metody Super Rockwell standardizované podle ASTM E18 a jejich typické použití. Předběžné zkušební zatížení pro všechny tyto metody je 3 kg.

| Metoda | Indentory | Celkové zatížení (kgf) | Oblasti použití |

|---|---|---|---|

| HR15N | Diamantový kužel 120° | 15 | Povrchově kalené obrobky |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Kulička 1/16" | 15 | Tenké kovové plechy |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Kulička 1/8" | 15 | Hliník (Al), Zinek (Zn), Olovo (Pb), pocínovaný plech |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Kulička 1/4" | 15 | Hliník (Al), Zinek (Zn), Olovo (Pb), pocínovaný plech |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Kulička 1/2" | 15 | Hliník (Al), Zinek (Zn), Olovo (Pb), pocínovaný plech |

| HR30YW | 30 | ||

| HR45YW | 45 |