Zkoušení meziproduktů a hotových dílů z plastů

Podstata testování zkušebních těles, které jsou odebrány z hotových dílů či meziproduktů, se výrazně liší od účelu zkoušení materiálů pro tváření. Zkoušením materiálů pro tváření získáme hodnoty, které můžeme porovnávat. Výsledky zkoušek lze pak využít pro vzájemné srovnání materiálů, ale ve většině případů je nelze použít pro výpočet vlastností konečného produktu.

Zkoušky meziproduktů a konečných výrobků se proto provádějí za různým účelem. Jednak pro stanovení funkčních vlastností a jednak pro stanovení materiálových vlastností zboží nebo výrobku.

Zkoušení komponentů: funkční vlastnosti výrobků

Je žádoucí, aby výrobky disponovaly určitými funkčními vlastnostmi. Tak například obalové nádoby je zapotřebí stohovat, kabelová izolace musí izolovat i při zatížení a u nádob na potraviny je vyžadováno, aby dobře těsnily, ale zároveň se nechaly snadno otevírat. Okna musí odolat bez poškození i silné vichřici a židle bezpečně unést těžkou osobu. Soupis takových případů může být až nekonečně dlouhý.

V následujících příkladech vám chceme ukázat některé možnosti zkoušení součástí z plastů.

Díky našemu rozsáhlému modulárnímu portfoliu výrobků a mnoha odborníkům společnosti ZwickRoell v oblasti zkoušení plastů můžeme naše testovací systémy snadno přizpůsobit vašim specifickým potřebám. Pro individuální konzultaci a diskuzi o svých konkrétních požadavcích na zkoušení komponentů, se prosím obraťte na naše odborníky.

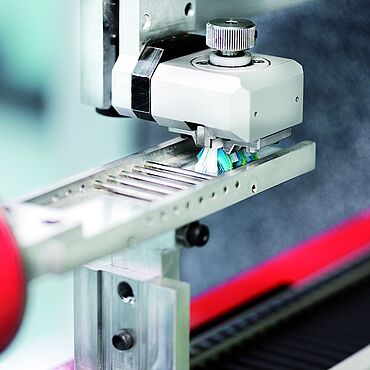

Měření vrubové odolnosti nízkonapěťových kabelů

- V každém osobním automobilu se nachází několik metrů kabelů nízkého napětí. Kabely jsou vedeny v celém vozidle a při montáži se někdy dostávají do kontaktu s ostrými hranami. Přitom nesmí dojít k porušení izolace.

- Pro zkoušení tohoto chování byla v automobilovém průmyslu pod označením LV 112 vyvinuta zkušební metoda, kterou se stanoví vrubová odolnost kabelové izolace.

- Princip této zkoušky je jednoduchý. Kabel se definovaným způsobem umístí na desku a připojí se ke kontaktu. Jako řezací nástroj se používá vysoce pevný drát o velké tvrdosti umístěný ve zkušebním razidle, který je rovněž pod napětím. Tento drát působí zatížením na zkoušený kabel tak dlouho, dokud mezi řezacím drátem a vodičem kabelu nevznikne elektrický kontakt. Sílu, která je k tomu zapotřebí, zaznamená zkušební stroj. Tímto způsobem můžeme získat velmi reálné údaje o vrubové citlivosti u izolace kabelů.

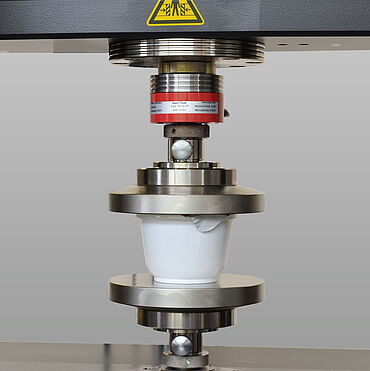

Určení výšky stohovaní obalů

- Ať už se jedná o kelímky od jogurtů, přepravky od piva nebo lahve s vodou – každé balení se dříve nebo později ocitne ve skladu, kde bude uloženo. A poté vyvstane úvaha: Kolik vrstev těchto balení je možné naskládat na sebe, aniž by se ta spodní poškodila?

- Odpověď na tuto otázku nám může velmi snadno poskytnout zkušební stroj. Za tímto účelem se do zkušebního stroje umístí plný nebo prázdný obal. Ten je možné vložit buď jednotlivě, anebo jich nastohovat více na sebe. Přítlačné desky jej/je pak tlačí k sobě, přičemž se měří maximální hmotnost. Na základě této hodnoty lze pak vypočítat, kolik vrstev se nechá bezpečně naskládat na sebe.

- Ale jak vyrobit ještě lepší obal? Požadovaných mechanických vlastností by se mělo dosáhnout při použití co nejmenšího množství materiálu. To vyžaduje chytré konstrukční řešení, přičemž návrháři musí přesně znát kritické body obalových materiálů. Pro tento účel se zkušební stroj vybaví kamerou a softwarem testXpert III s volitelným modulem Video Capturing Plus, který dokáže synchronizovat filmovou sekvenci s grafem zatížení-dráha. Každý designér se tak může seznámit s deformačním chováním obalového materiálu při jakémkoli zatížení, a optimalizovat tak místa, která jsou skutečně kritická.

Aktivační síla k aktivaci rozprašovače

- Mnoho produktů je uváděno na trh v obalech, které musí současně plnit i konkrétní funkci.

- Jedním z takových příkladů jsou nádoby s rozprašovačem, které se používají jak u exkluzivních parfémů, tak u čisticích prostředků. Například čistič oken je zapotřebí bezpečně uchovávat v nádobě. V případě potřeby musí být ovšem snadno použitelný a nechat se jednoduše nastříkat na okno buď silným paprskem, nebo jemnou mlhou.

- Síla potřebná pro aktivaci rozprašovače musí pro uživatele zůstat snesitelná, avšak dávkování prostředku dostatečné tak, aby uživatel nemusel stlačovat rozprašovač příliš často.

- I v tomto případě lze využít elektromechanické zkušební stroje ZwickRoell, které pomáhají při optimalizaci produktu a kontrole kvality tím, že měří aktivační sílu pro různé rychlosti rozprašování. Subjektivní vnímání kvality se tímto způsobem stává měřitelné.

Měření síly potřebné na otevření

Měření pevnosti rohů okenních profilů

Zkouška funkčnosti injekčních stříkaček

Stanovení odolnosti batohů

- Školní batohy našich dětí toho musí vydržet hodně – nejen těžké učebnice a svačinu, ale vše, co školáci potřebují. Jsou vybaveny popruhy a držadly, které slouží k jejich přenášení či zavěšení. Nosí se, anebo bývají pověšeny, pomocí popruhů, případně držadla. Aby mohl školní batoh plnit svou funkci několik let, je nezbytné, aby byly jeho popruhy a horní ucha bezpečně připevněny.

- Tento příklad ukazuje batoh při zkoušce. Upínací přípravek z nabídky příslušenství ZwickRoell drží batoh ve zkušebním stroji, zatímco hák táhne za držadlo směrem nahoru. Tento postup zkoušky zaručí, že švy a plastové části pak obstojí v náročných školních podmínkách mnoho let bez poškození.

Zkoušení součástí – vlastnosti materiálů

Při zkoušení vlastností výrobků se vzorky odebírají z hotových výrobků nebo polotovarů. Přitom se využívají specifické metody a postupuje se podle stejných norem, které se používají u zkoušek materiálů pro tváření.

- Během výroby konečného produktu nebo polotovaru je zpracovávaný polymer vystaven různému mechanickému, teplotnímu či chemickému zatížení a zpravidla dochází ke vzniku orientace polymerních řetězců nebo plniv. Mechanické vlastnosti polymeru se proto na různých místech daného kusu liší.

- Aby bylo možné porovnávat vlastnosti materiálu přítomné v konečném produktu, který byl vyroben tvářením, tedy například vstřikováním, vytlačováním nebo lisováním, stanoví se nejprve plán přípravy zkušebních těles. Tento plán vychází mimo jiné z tvářecího procesu konečného produktu a stanoví počet, tvar, velikost a směr odebírání zkušebních těles.

- Takto získané vzorky se nejprve odpovídajícím způsobem temperují a poté se zkouší podle stejných norem jako materiály pro tváření nebo v souladu se specifickými požadavky uvedenými v produktové dokumentaci.

- Pravidelným odebíráním vzorků z probíhající výroby tak lze zajistit, že bude konečný výrobek splňovat určité charakteristiky v rámci stanovených tolerancí a jeho vlastnosti zůstanou i po delší dobu trvání výroby nezměněné.

ZwickRoell dodává nejen spolehlivé univerzální zkušební stroje a průtahoměry pro zkoušky tahem, ohybem a tlakem, ale také rázová kladiva, tvrdoměry, výtlačné plastometry a přístroje HDT/Vicat v manuálním provedení nebo jako plně automatizované systémy. Automatizací lze výrazně omezit statistický rozptyl výsledků zkoušek.

Více informací

Normy pro zkoušení materiálů pro tváření Přehled norem pro plasty

DIN 53435: Stanovení charakteristických vlastností součástí z plastu

Zkoušky ohybem, zkoušky rázem v ohybu a zkoušky vrubové houževnatosti metodou Dynstat podle DIN 53435 se používají pro stanovení vlastností materiálů, ze kterých se dále vyrábí plastové komponenty.

Pokud je možné z hotových vstřikovaných dílů kvůli nedostatku místa odebrat pouze relativně malé zkušební vzorky, pak existují dva zkušební postupy s využitím metody Dynstat, které nabízí zajímavý způsob, jak porovnat charakteristické vlastnosti materiálu stanovené pomocí statických a dynamických zkoušek v oblastech kontroly kvality a vývoje produktu.