ASTM D3574: Zkoušení pěnových materiálů

ASTM D3574 je důležitou normou pro hodnocení pěnových materiálů. Definuje zkoušky fyzikálních a mechanických vlastností, jako je hustota, pevnost v tahu nebo tlakové či únavové vlastnosti. Norma ASTM D3574 se používá především pro zkoušení při výrobě sedacího nábytku, matrací a komponent pro automobilový průmysl. Poskytuje standardizované zkušební metody pro zkoušení materiálů, a výrobcům tak umožňuje zaručit kvalitu, pohodlí a trvanlivost jejich výrobků.

Níže uvádíme přehled nejčastěji používaných zkoušek podle normy ASTM D3574, které vyžadují použití univerzálního zkušebního stroje ZwickRoell a speciálních zkušebních přípravků. Pro získání komplexních informací je nutné si normu zakoupit od Beuth Verlag nebo ASTM.

Přehled zkoušek Test A: hustota Test B: síla vtisku Test C: síla v tlaku Test E: pevnost v tlaku Test F: odolnost proti dalšímu trhání Test H: odrazová pružnost (z odskoku kuličky) Zkouška I1–5: únavové zkoušky Zkoušky J–L: zkoušky stárnutí

Automatizované zkoušení pěnových materiálů Zkušební stroje Požádat o konzultaci

Přehled všech zkoušek podle ASTM D3574:

Norma ASTM D3574 zahrnuje 19 různých zkoušek pro stanovení charakteristik pěnových materiálů na základě následujících vlastností. Zkoušky označené * vyžadují použití zkušebního stroje a přípravku ZwickRoell.

- Zkouška A: Zdánlivá hustota (viz také ISO 845)

- Zkouška B1: Zkouška IFD – specifikace stlačení a B2 zkouška IRGL – specifikace síly: Tvrdost vtlačováním* (viz také ISO 2439)

- Zkouška C: Průhyb tlakovou silou / napěťové a deformační charakteristiky při zatěžování tlakem* (viz také ISO 3386)

- Zkouška D: Deformace tlakem při konstantním průhybu

- Zkouška E: Pevnost v tahu* (viz ISO 1798)

- Zkouška F: Odolnost proti dalšímu trhání* (viz ISO 8067)

- Zkouška G: Zkouška proudem vzduchu (air flow)

- Zkouška H: Zkouška odrazové pružnosti (z odskoku kuličky)* (viz také ISO 8307, DIN 13014)

- Zkouška I1 až I4: Testování před a po zkoušce u různých typů zatěžování. Zatímco zkouška I1 je statickou zkouškou, patří zkoušky I2 až I4 mezi únavové* (viz také ISO 3385: Stanovení únavy při konstantním zatížení)

- Zkouška J až L: Zkouška stárnutí* za stanovených okolních podmínek

- Zkouška M: Doba zotavení

- Zkouška N: Ztráta hystereze

ASTM D3574 zkouška A a ISO 845

Norma ISO 845 i ASTM D3574 zkouška A definují stanovení zdánlivé hustoty vzorků z pěnových materiálů na základě hmotnosti a objemu vzorku; udává se v kg/m 3.

Připojením zařízení ZwickRoell ke zkušebnímu softwaru testXpert lze zdánlivou hustotu stanovit přímo.

ASTM D3574 zkouška B

Při stanovení tvrdosti vtlačováním podle ASTM D3574 rozlišujeme dvě zkušební metody, a to B1 a B2:

Účel zkoušky, oblasti použití a výsledky pro metody B1 a B2:

- Zkouška IFD (Indentation Force Deflection) podle ASTM D3574 zkouška B1 měří sílu potřebnou k vytvoření specifických vtisků v pěnových materiálech při stanoveném stlačení 25 % a 65 %. Stanovená tvrdost je vyjádřena jako síla v newtonech (známá také jako hodnota IFD) při 25 % a 65 %.

- Zkouška IRGL (Indentation Residual Gauge Length) podle ASTM D3574 zkouška B2 se označuje jako zbývající měřená délka po zatížení. Cílem je určit, jaké vlastnosti by měl polstr mít, aby průměrnému člověku zajistil pohodlné sezení. Podle normy ASTM D3574 B2 se měří zbývající měřená délka (tloušťka) vzorku pěnového materiálu, která zůstane po působení zatížení definovanou silou 4,5 N, 110 N a 220 N. Určuje se v závislosti na tloušťce vzorku.

Zkušební vzorek podle B1 a B2:

- Zatímco zkouška B1 specifikuje laboratorní metodu měření tvrdosti vtlačováním standardizovaných vzorků (pěnových bloků), měly by být podle normy ASTM D3574 B2 zkoušeny již finální produkty (z tvarované pěny), pokud to podmínky dovolují. Zkouška by se měla provádět, pokud možno, na rovném povrchu.

- Standardizovaný zkušební vzorek podle ASTM D3574 B1 o minimálních rozměrech nejméně 380 mm x 380 mm x 100 mm se na vhodném místě odebere z finálního produktu.

Video: Stanovení tvrdosti vtlačováním podle ASTM D3574 zkouška B

Průběh zkoušky, vybavení pro provedení zkoušky a výsledky:

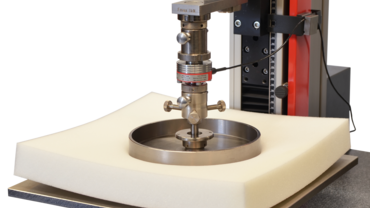

Norma ASTM D3574 zkouška B definuje potřebné vybavení, kterým je indentor s kruhovým průměrem o velikosti 203 mm. Pro provedení standardizovaných zkoušek v souladu s metodami B1 a B2 lze použít indentor ZwickRoell pro pružné pěny. Zkouška probíhá tak, že je hotový výrobek (podle B1), nebo standardizovaný vzorek (podle B2) přitlačen na desku o rozměrech 400 x 400 mm s větracími otvory, které umožňují v průběhu zkoušky rychlý únik vzduchu.

Při zkoušce se měří deformační chování pružné pěny za přesně stanovených podmínek a výsledky se zobrazují v grafu síla-dráha. Celý postup je tvořen několika kroky. Nejprve proběhnou cykly předběžného zatížení. které slouží ke kondicionování zkušebního vzorku. Poté následuje cyklus měření, při němž se stanoví charakteristické hodnoty.

Tvrdost vtlačováním je popsána také v normách ISO 2439 a DIN 53579-1 a v řadě specifických zkušebních metod pro automobilový průmysl. I pro tyto zkoušky nabízí společnost ZwickRoell vhodná zkušební zařízení.

ASTM D3574 zkouška C

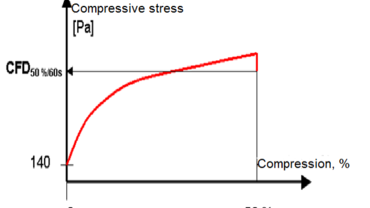

Norma ASTM D3574 zkouška C popisuje metodu zkoušky průhybem tlakovou silou pěnových materiálů. Tato zkouška měří sílu potřebnou k dosažení 50 % stlačení celého povrchu standardizovaného vzorku z pěnového materiálu.

Zkušební vzorek podle ASTM D3574 zkouška C:

- Doporučený standardizovaný vzorek podle normy ASTM D3574 zkouška C má minimální rozměry 50 x 50 x 25 mm. Upřednostňovány jsou větší vzorky. Plocha vzorku by měla mít nejméně 2 500 mm2 a tloušťka minimálně 20 mm.

Video: Zkoušení tvrdosti podle ASTM D3574 zkouška C

Průběh zkoušky, vybavení pro provedení zkoušku a výsledky:

- Při zkoušce podle normy ASTM D3574 zkouška C se uvádí napětí v tlaku na celém povrchu vzorku. Tlačné desky proto musí být větší než samotný vzorek. Při zkoušení pěnových materiálů s uzavřenými buňkami je nutné použít tlačné desky s větracími otvory o průměru 6,5 mm.

- Zkouška se skládá ze dvou cyklů předběžného zatížení, a to na 75 % až 80 % původní tloušťky vzorku. Poté následuje měřicí cyklus, při němž je vzorek stlačen na 50 % své tloušťky. Počáteční výška, která je důležitá pro výsledek zkoušky, se stanoví přímo před měřicím cyklem (v případě ISO 3386 před prvním cyklem předběžného zatížení).

- Výsledkem je tloušťka vzorku v mm po měřicím cyklu a tlaková síla CFD udávaná v kilopascalech. Označuje se také jako únosnost, napěťově-deformační charakteristika při zkoušce tlakem, zkouška CFD nebo CLD.

Tvrdost v tlaku je rovněž popsána v normě ISO 3386 a také v řadě specifických zkušebních metod používaných v automobilovém průmyslu, které se však liší technickým obsahem. Výsledky zkoušek podle různých metod proto nelze porovnávat.

ASTM D3574 zkouška C: Zvláštní požadavky na zkušební techniku

Měření křivek napětí-deformace při zkoušce tlakem podle ASTM D3574 zkouška C klade na zkušební techniku různé zvláštní požadavky:

- Korekce deformace stroje: Zatěžovací rám a snímač síly vykazují při zatížení vlastní deformaci. To znamená, že vzdálenost tlačných desek je ve skutečnosti větší, než je uvedeno. Zkušební software testXpert ZwickRoell tuto vlastní deformaci zaznamenává a používá ji ke korekci. Korekce musí být provedena online v průběhu zkoušky, aby bylo zajištěno, že mezera mezi deskami bude během výdrže správně nastavena.

- Speciální funkcionality softwaru, jakými jsou například záznam a výpočet tloušťky vzorku, předběžný výpočet stlačení (v procentech), manipulace se dvěma nulovými body posunu a dvěma tloušťkami vzorku (pokud je požadováno), výpočet výsledků v souladu s normami, vytváření protokolů.

ASTM D3574 zkouška E: Pevnost v tlaku

Zkouška E podle ASTM D3574 se používá ke stanovení účinku tahové síly na pěnový materiál. Kromě záznamu křivky napětí-deformace stojí v centru pozornosti také stanovení maximální pevnosti v tahu a deformace při porušení. Tato metoda nabízí možnost porovnávat zkušební vzorky a používá se i pro účely kontroly kvality.

Norma ISO 1798 se sice také zabývá zkouškou tahem pěnových materiálů, ale liší se technickým obsahem. Výsledky získané oběma metodami proto nelze přímo porovnávat.

Zkušební vzorek podle ASTM D3574 zkouška E:

Zkušební vzorky se pro tento druh zkoušky obvykle odebírají z konečných výrobků, hotových dílů či plátů. Musí být matricí vyraženy přesně podle normy a mít tvar oboustranných lopatek. Raznice musí být ostrá a nesmí mít žádné zářezy, aby nedošlo k roztřepení okrajů vzorku. Preferovaný vzorek odpovídá zkušebnímu tělesu typu A podle normy ASTM D412 ve tvaru oboustranných lopatek a má délku 140 mm a tloušťku 3 až 14 mm. Pro přípravu těchto vzorků nabízí společnost ZwickRoell nabízí odpovídající zařízení se standardizovaným ostřím.

Průběh zkoušky a požadavky na zkušení:

- Zkušební stroj musí být vybaven snímačem síly, který měří maximální působící zatížení. (Obrázek: zwickiLine)

- Pro upnutí vzorků jsou vhodné buď šroubovací čelisti s plochými vložkami, nebo pneumatické čelisti. Ty na styčné plochy vzorky vyvíjí rovnoměrný tlak, který se zvyšuje s rostoucím napětím, aby se zabránilo vyklouznutí vzorku. (Obrázek: upínací čelisti)

- Prodloužení lze měřit kontaktními nebo bezkontaktními průtahoměry, ale také pomocí příčníku. Průtahoměry typu clip-on, které se nasazují na vzorek, jsou pro zkoušení pěnových materiálů obecně nevhodné. Pro měření deformace až do porušení nabízí ZwickRoell jak mechanické, tak i optické snímače, které zaznamenávají prodloužení v rozsahu specifikace měřené délky.

ASTM D3574: Zkouška F: Odolnost proti dalšímu trhání

Zkouška F podle ASTM D3574 popisuje stanovení odolnosti proti dalšímu trhání u předem porušených vzorků z pěnových materiálů.

Zkušební tělesa podle normy ASTM D3574 zkouška F jsou vzorky typu A o rozměrech 152,4 milimetru (6”) x 25,4 milimetru (1”) x 25,4 milimetru (1”) které byly předem v podélném směru porušeny řezem o délce 40 milimetrů (1,5”) (vzorek typu trouser).

Norma ISO 8067 popisuje sice stejnou zkoušku, liší se ale v neposlední řadě typem vzorku, a proto výsledky nelze přímo srovnávat. Zatímco norma ASTM D3574 zkouška F povoluje pouze vzorky trouser typu A / bloky, umožňuje norma ISO použití standardizovaných vzorků angle. Při mezilaboratorním porovnání zkoušek byl u metody A (vzorek trouser) rozptyl až 36 % a u metody B podle ISO 8067 (vzorek angle) až 12 %.

Zkoušku odolnosti proti dalšímu trhání lze provádět na elektromechanickém zkušebním stroji zwickiLine. Zkušební síly jsou relativně malé, proto by měl používaný snímač síly v daném rozsahu dosahovat třídy přesnosti měření 1. Měření dráhy není nutné, protože odolnost proti dalšímu trhání se vypočítá z maximální síly naměřené během zkoušky a průměrné tloušťky vzorku: Odolnost proti dalšímu trhání:N/m = F/T x 10³

Zkušební software testXpert řídí průběh zkoušky a vyhodnocuje výsledky v souladu s normami.

ASTM D3574 zkouška H a ISO 8307 stanovení odrazové pružnosti

Při zkoušce H podle ASTM D3574 se odrazová pružnost měří tím způsobem, že se na vzorek z pěny upustí ocelová kulička a změří se výška odrazu. Normy ASTM D3574 zkouška H a ISO 8307 jsou identické.

Přístroj pro zkoušku odrazové pružnosti ZwickRoell splňuje požadavky normy. Skládá se ze svislé průhledné plastové trubky, do které se z výšky 500 mm upustí ocelová kulička o průměru 16 mm/16,3 g. Tato zkouška se provádí s využitím optické závory. Vyhodnocení výsledků probíhá automaticky.

ASTM D3574 zkoušky J, K, L zkoušky stárnutí

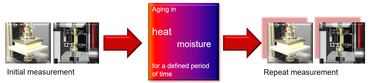

Zkoušky J, K a L podle normy ASTM D3574 popisují různé typy zkoušek urychleným stárnutím, které analyzují účinky oxidace a/nebo hydrolýzy na mechanické vlastnosti pěnových materiálů.

- Zkouška stárnutí J: Vliv stárnutí v parním autoklávu (viz také ISO 2440)

- Zkouška stárnutí K: Vliv stárnutí za sucha v peci s cirkulací vzduchu (viz také ISO 2439)

- Zkouška stárnutí L: Účinek stárnutí vlhkým teplem v klimatické komoře (ekvivalent podle ISO neexistuje)

Princip této metody lze použít pro stanovení mnoha vlastností. Nejprve se zkoušky provádějí a měří v neupraveném stavu, jak je popsáno výše. Poté následuje opakování v zestárlém stavu, např. po tepelném stárnutí (např. 7 dní při 140 °C) nebo po stárnutí hydrolýzou (např. 5 hodin při 120 °C).

Teplo lze pro stárnutí použít selektivně. Arrheniova rovnice popisuje zrychlení chemických reakcí v čase. Podle van't Hoffova pravidla se rychlost chemických reakcí zdvojnásobuje při každém zvýšení teploty o +10 °C.

ASTM D3574 zkouška I: Únavová zkouška

ASTM D3574 zkouška I1 až I5 popisuje pět metod únavového zkoušení pěnových materiálů při konstantním zatížení:

- Zkouška I1: Statická zkouška při konstantním průhybu

- Zkouška I2: Dynamická únavová zkouška „válcováním“ konstantní silou

- Zkouška I3: Dynamická zkouška pro stanovení únavy při konstantním zatížení (ekvivalentní k ISO 3385 )

- Zkouška I4: Dynamická únavová zkouška pro testování podlahových koberců

- Test I5: Dynamická únavová zkouška při konstantním průhybu

Účel únavové zkoušky podle ASTM D3574 test I3

Cílem únavové zkoušky podle normy ASTM D3574 I3 je stanovení dlouhodobého chování/stárnutí pěnového materiálu při konstantním mechanickém zatížení. Například to může být zatížení, kterému je vystavováno sedadlo ve vozidle během jízdy.

Průběh únavové zkoušky podle ASTM D3574 I3:

Celá zkouška je rozdělena do tří fází:

- Fáze 1: Počáteční měření: stanovení tvrdosti vtlačováním podle ASTM D3574 zkouška B1 hodnota IFD při stlačení o 40 % (nebo podle ISO 2439 metodou A) a stanovení počáteční výšky (d1) po předběžném zatížení 4,5 N +/- 0,5N.

- Fáze 2: Únavová zkouška, která se provádí působením definovaného zatížení tlakem 750 N +/- 20 N a frekvence 1,17 Hz na vzorek z pěnového materiálu o rozměrech 380 x 380 mm. Používá se kruhový indentor a spodní perforovaná tlačná deska o rozměrech větších, než je vzorek.

- K porušení vzorku dochází buď po 8 000 cyklech (přibližně 2 h) podle metody A, nebo metodou B po 80 000 cyklech (přibližně 19 hodin). Metoda C, zejména pro viskoelastické pěny, stanovuje 12 000 cyklů při pomalejším počtu cyklů (přibližně 20 hodin).

- Fáze 3: Opakuje měření z fáze 1, přičemž počáteční výška (a tedy nulový bod tlaku) se vezme z prvního měření.

Výsledkem je stanovení úbytku tvrdosti (rozdíl IFD v kPa) a úbytku výšky / tloušťky vzorku ((d1-d2)/d1 x 100 %).

Potřebujete-li provádět velký objem zkoušek a chcete-li zkoušet pěnové materiály v souladu se standardizovanými specifikacemi opakovatelným, reprodukovatelným, a tedy spolehlivým způsobem, obraťte se na nás.

Společnost ZwickRoell dokáže nabídnout řešení pro automatizaci téměř všech zkoušek pěnových materiálů – v této oblasti máme dlouholeté zkušenosti. Náš zkušební systém roboTest R je pro tento typ zkoušek tou správnou volbou.

Dovolte nám, abychom vám dnes představili možnosti implementace, nákladových řešení a návratnosti investic.

Požádat o konzultaci Zjistit více informací o systému roboTest R Výpočet návratnosti ROI

Video: Automatizované zkoušky pěnových hmot

Robotický zkušební systém roboTest R pro zkoušky tlakem s měřením hmotnosti a rozměrů podle normy ASTM D3574 a mnoha dalších.

Zkušební stroje pro zkoušení pěnových materiálů podle normy ASTM D3574

Pro zkoušení pružných pěnových materiálů podle ASTM D3574 má ZwickRoell v nabídce kompletní portfolio produktů:

- Univerzální zkušební stroj z řady zwickiLine se hodí pro testování standardizovaných vzorků podle normy ASTM D3574 zkouška B vtlačovací síla, zkouška C tlaková síla, zkouška E pevnost v tahu a zkouška F odolnost proti dalšímu trhání. Stroj nabízíme v různých provedeních, a to se čtyřmi možnými rozsahy zatížení (0,5/1/2,5/5 kN) a třemi výškami zatěžovacího rámu.

- Univerzální zkušební stroj řady ProLine je také vhodný pro zkoušení součástí a instalaci tlačných desek o šířce až 400 mm. Umožňuje provádět zkoušky s větším zatížením.

- Náš zkušební stroj cLine je uzpůsoben na zkoušky velkých a malých vzorků tvarované pěny. Díky Fmax. 5 kN nebo 10 kN a výklopným deskám stolu umožňuje také testování sedadel (1 000 x 1 450 mm) a s použitím posuvného stolu také matrací (1 000 x 2 000 mm). Díky tomu se skvěle hodí pro pravidelnou kontrolu výroby.

- Elektromechanický zkušební stroj (elektromechanický servopohon) poskytuje vysokou rychlost zatěžování a hodí se pro stanovení tvrdosti vtlačováním či odporu při stlačení. Po jednoduché přestavbě může být používán i pro únavové zkoušky. S volitelným dovybavením, jakým je například klimatická komora, jej lze použít také pro zkoušky stárnutí ve speciálních klimatických zónách.