Stanovení teploty průhybu při zatížení podle ISO 75 a ASTM D648

Především jsou to termoplasty, které při vyšších teplotách významně ztrácejí svou tuhost a tvrdost. Stanovení teploty průhybu při zatížení neboli HDT (heat deflection temperature či heat distortion temperature) popisuje teplotu, při které se plast při určitém zatížení začíná deformovat. Tato hodnota se ve zkušebnictví používá k posouzení tepelné odolnosti materiálu. Měření HDT se provádí následujícím způsobem: Definovaný zkušební vzorek je vystaven při konstantním zatížení tříbodovým ohybem rostoucí teplotě, dokud nedosáhne definované deformace.

Normy ASTM D648 a ISO 75 popisují zkušební postup a definují požadavky na zkušební zařízení a podmínky provádění zkoušky, jakými jsou zatížení, geometrie vzorku a rychlost ohřevu, aby bylo možné získat mezinárodně srovnatelné výsledky.

Další metodou pro stanovení tepelné odolnosti plastů (když pomineme složitější metody, jakými jsou diferenční skenovací kalorimetrie DSC nebo dynamická mechanická analýza DMA) je teplota měknutí podle Vicata (VST) podle ISO 306 nebo ASTM D1525.

Účel zkoušky & oblasti použití Přehled norem Vzorky Video Průběh zkoušky Podmínky zkoušky podle ISO vs. ASTM Přístroj HDT Ke stažení Požádat o konzultaci Často kladené dotazy

K čemu slouží HDT a proč je důležité?

Stanovení teploty průhybu při zatížení (HDT) je čistě srovnávací hodnota, kterou lze použít k různým účelům. Při kontrole kvality pomáhá například identifikovat odchylky v kvalitě materiálu během výroby. V automobilovém, elektrotechnickém nebo stavebním průmyslu se jako srovnávací hodnota využívá pro výběr plastů pro aplikace spojené s tepelným namáháním. Vývojářům a konstruktérům poskytuje informace o tom, zda materiál odolá požadavkům na konečné použití, aniž by ztratil rozměrovou stabilitu. Vysoká hodnota HDT znamená, že spolehlivost materiálu zůstává velká i při vysokých teplotách a zatíženích zachovaná. Výsledky však neposkytují žádné informace o maximálních provozních teplotách konečného výrobku!

Stanovení teploty průhybu při zatížení – přehled norem

Norma ISO 75-1 popisuje základní zkušební metodu pro stanovení teploty průhybu při zatížení. Ve všech částech normy ISO 75 je povoleno provádět zkoušku pouze se vzorkem v poloze flatwise (naplocho).

Norma ISO 75-2 definuje specifické požadavky na plasty (včetně plněných plastů a s dlouhými výztužnými vlákny, kde délka vláken před zpracováním dosahuje 7,5 mm) a pro ebonit. Zde jsou blíže popsány tři zkušební metody podle různých hodnot konstantního ohybového napětí na začátku zkoušky:

- Metoda A: ohybové napětí = 1,80 MPa

- Metoda B: ohybové napětí = 0,45 MPa

- Metoda C: ohybové napětí = 8,00 MPa

Metodu lze volit libovolně. Doporučuje se však, že čím jsou vzorky tužší, tím by mělo být počáteční zatížení větší. Výsledky se značně liší v závislosti na použitém ohybovém napětí. Proto je důležité spolu s výsledky jasně uvést také hodnotu napětí. Měření ukázala, že u vzorku z polypropylenu se HDT mezi metodou A (1,8 MPa) a metodou B (0,45 MPa) zvyšuje z 57 °C na 99 °C.

Norma ISO 75-3 definuje specifické požadavky na stanovení teploty průhybu při zatížení pro reaktoplastové lamináty s vysokou pevností a plasty vyztužené dlouhými vlákny (kde je délka vláken před zpracováním větší než 7,5 mm). Ohybové napětí se vypočítá jako zlomek (1/1000) modulu pružnosti v ohybu materiálu, pokud se zkouška provádí při pokojové teplotě.

Norma ASTM D648 popisuje standardizovanou zkušební metodu pro stanovení teploty průhybu plastů při zatížení ohybem se vzorkem v poloze edgewise (na stranu). Na základě rozteče podpor (vzdálenosti styčných linií mezi vzorkem a podporami) jsou stanoveny dvě zkušební metody:

- Metoda A: 101,6 ± 0,5 mm

- Metoda B; 100,0 ± 0,5 mm

Konstantní ohybové napětí 0,455 MPa nebo 1,82 Mpa musí být použito bez ohledu na zkušební metodu.

Zkušební vzorky podle ASTM D648 a ISO 75

Zkušební vzorky se obvykle vyrábějí vstřikováním za přesně definovaných podmínek. Tím je zajištěna vysoká reprodukovatelnost výsledků.

Normy ISO 75 a ASTM D648 rovněž povolují vzorky mechanicky připravit ze součástí nebo desek, například pro zkoušky trubek nebo dílů v automobilovém průmyslu. Při výrobě vzorků z anizotropních materiálů, například z desek, je třeba dbát na to, aby byly odebrány v podélném a příčném směru, aby bylo možné rozpoznat rozdíly ve výsledcích závislé na směru.

Požadavky na zkušební tělesa podle ISO 75 a ASTM D648 jsou uvedeny v následující tabulce:

| Zkušební vzorky: | ISO 75-1 a ISO 75-2 | ASTM D648 |

|---|---|---|

| Vyrovnání | Poloha flatwise (naplocho) | Poloha edgewise (na stranu) |

| Vstřikované vzorky | Délka: 80 ± 2,0 mm Šířka: 10 ± 0,2 mm Tloušťka: 4 ± 0,2 mm | Min. délka: rozteč podpor +12,7 mm Šířka: 3–13 mm Tloušťka: 12,7 ± 0,5 mm |

| Vzorky odebrány z desek/součástí | Tloušťka: 3–13 mm; nejlépe 4–6 mm | Tloušťka: 3 mm nebo silnější |

| Množství | Nejméně dva vzorky* | Nejméně dva vzorky |

* Vzorky jsou vyrovnány do dvojic stranami protilehlými k zatěžovacímu trnu (tzn. stranami, na které působí zatížení)

Video: Stanovení teploty průhybu při zatížení podle ISO 75 a ASTM D648

Video ukazuje průběh zkoušky HDT – stanovení teploty průhybu při zatížení podle ISO 75 a ASTM D648 a teploty měknutí podle Vicata v souladu s ISO 306 a ASTM D1525 na zařízení Amsler Allround HDT/Vicat se softwarem testXpert.

Průběh zkoušky a požadavky v souladu s ISO 75 a ASTM D648

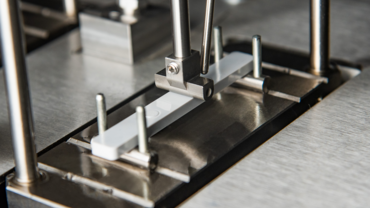

Teplota průhybu při zatížení spojená se ztrátou tuhosti se měří metodou tříbodového ohybu. Průběh zkoušky je následující: Zkušební vzorek se umístí na podpěry buď vodorovně (ISO 75), nebo svisle (ASTM D648). Zkušební trn pro HDT lze vyrovnat pomocí středicího přípravku. To zajistí rovnoběžnost mezi trnem a podpěrami a zabrání se chybám, které by nesouosost mohla způsobit.

Informace o hmotnosti používaného závaží musí být v souladu s normami. Výpočet se provádí analogicky podle norem ISO 75 a ASTM D648 ve zkušebním softwaru testXpert. Mezi nejdůležitější faktory patří v tomto případě rozměry vzorků, rozteč podpěr a působící napětí – v závislosti na zvolené metodě.

Po dosažení požadované počáteční teploty (dle ISO 75 > 27 °C, dle ASTM D648 pokojová teplota) se zatěžovací zařízení spustí do ohřívací lázně (olej), zkušební vzorky se zatíží závažími a zkouška začíná pětiminutovou čekací dobou. Tato doba je určena k částečné kompenzaci tečení (které některé materiály vykazují při vystavení stanovenému zatížení ohybem).

Poté se zaznamená počáteční dráha tečení, snímač průhybu se vynuluje a teplota se začne rovnoměrně zvyšovat rychlostí 120 ± 10 °C/h podle normy ISO 75 nebo 2 ± 0,2 °C/min (≙ 120 ± 12 °C/h) podle normy ASTM, dokud se nedosáhne standardního průhybu.

Výsledkem zkoušky HDT je teplota, při které je dosaženo průhybu 0,25 mm (ASTM) nebo ohybové deformace 0,20 % (ISO).

Následující tabulka obsahuje srovnání nejdůležitějších parametrů z normy ISO 75 (části 1 a 2) a ASTM D648.

Přehled zkušebních požadavků podle ASTM D648 a ISO 75

| ISO 75-1, ISO 75-2 | ASTM D648 | ||

|---|---|---|---|

| Zkušební zařízení | Rádius podpor | 3 ± 0,2 mm | 3 ± 0,2 mm |

| Rozteč podpor | 64 ± 1 mm | Metoda A: 101,6 ± 0,5 mm Metoda B: 100,0 ± 0,5 mm | |

| Napětí v ohybu | Metoda A: 1,80 MPa Metoda B: 0,45 MPa Metoda C: 8,00 MPa | 1,82 MPa 0,455 MPa | |

| Teplota | Počáteční teplota | < 27 °C | Okolní teplota |

| Rychlost ohřevu | 120 ± 10 °C/h 12 ± 1 °C/6 min | 2 ± 0,2 °C/min 10 ± 1 °C/5 min ≙120 ± 12 °C/h | |

| Umístění teploměru | Ne více než 12,5 mm od středu vzorku | Ne více než 10 mm od vzorku, aniž by se jej teploměr dotýkal | |

| Výsledek | Standardní průhyb | 0,20 % | 0,25 mm |

| Opakování | pokud se jednotlivé výsledky liší o více než 2 °C u amorfních plastů či tvrdé pryže nebo o více než 5 °C u semikrystalických materiálů. | – |

Přistroj pro zkoušky HDT/Vicat podle ISO 75 a ASTM D648

ZwickRoell nabízí motorizovaný přístroj Amsler Allround 6-300 pro zkoušky HDT/Vicat pro plně automatizované zkoušky stanovení průhybu při zatížení a teploty měknutí podle Vicata v souladu s normami ASTM a ISO až do 300 °C Tento přístroj dosahuje přesných a opakovatelných výsledků díky použití pokročilé technologie měření posunu a regulace teploty. Uživatelsky přívětivý, bezpečný a nekompromisní design zajišťuje pohodlí a bezpečnost. K dispozici jsou 2, 4 nebo 6 zkušebních stanic s automatickým spuštěním chlazení, motorizovaným spouštěním vzorků a aplikací zatížení. Přístroj pro zkoušky HDT/Vicat může být provozován v režimu Standalone s dotykovým displejem nebo připojen k počítači. Zkušební software testXpert umožňuje provádět efektivní analýzu výsledků.

Více informací o přístroji HDT/Vicat Více informací o zkušebním softwaru testXpert

Často kladené dotazy týkající se zkoušek HDT/Vicat plastových materiálů

HDT (heat deflection temperature) označuje teplotu průhybu při zatížení, tedy teplotu, při níž se plast při definovaném zatížení začne deformovat. Tato vlastnost se zjišťuje především u termoplastů či termosetů a je důležitým ukazatelem tepelné odolnosti materiálu.

Norma ISO 75 popisuje obecnou zkušební metodu pro stanovení teploty průhybu při zatížení. Definuje též požadavky na zařízení i podmínky provádění zkoušky, jakými jsou zatížení, geometrie vzorku a rychlost ohřevu, aby bylo možné získat mezinárodně srovnatelné výsledky. Teplota průhybu při zatížení poskytuje informaci o teplotě, při které se plast při stanoveném zatížení začíná deformovat.

Teplota průhybu při zatížení podle ASTM D648 je hodnota, která udává teplotu, při níž se plast při definovaném mechanickém zatížení (konstantní ohybové napětí 1,82 MPA nebo 0,455 MPa) začne deformovat v důsledku tepelného působení (nárůst teploty konstantní rychlostí o 2 °C/min v olejové lázni). Norma ASTM D648 specifikuje zkušební metodu pro stanovení hodnoty HDT. Hodnota HDT je teplota při průhybu 0,25 mm.

Jak je vidět na obrázku, vyskytují se nepravidelné křivky na grafech s výsledky často. Tento jev je zcela běžný a je způsoben chováním samotného plastu. Teplem se uvolňují částečně zmrzlá vnitřní pnutí, která mohou způsobit pohyb vzorku ve směru nebo proti směru zkoušky. Při uvolnění vysokých zbytkových napětí se může dokonce stát, že je na krátkou dobu zaznamenán záporný průběh měření. To má za následek nepravidelné křivky. Tyto nepravidelnosti se liší v závislosti na materiálu a jeho složení. Nemají však žádný negativní vliv na výsledek, protože při dosažení vyšších teplot se tato vnitřní napětí již snižují. Tepelná roztažnost vzorků má malý význam. Při použití širokých vzorků ve svislé poloze však její význam narůstá.

Pokud lze vyloučit, že rozdíly ve výsledcích jsou způsobeny geometrií vzorku nebo materiálem, je častým problémem správné nastavení zkušebního trnu HDT k podpěrám. Nesprávné vyrovnání zkušebního trnu může vést ke značným rozdílům ve výsledcích způsobených příčnými silami. Příčné síly se nevyskytují, pokud je zkušební trn vyrovnán správně.

Nepravidelnosti zkušebních vzorků mohou zkreslit výsledky. Z toho důvodu je důležité používat jen pečlivě připravené vzorky. Zkušební tělesa, která mají například na okrajích otřepy, mohou vykazovat odlišné výsledky. To platí zejména pro zkušební metody, při nichž se používají pouze nízké síly a malá závaží. Mohlo by se tak stát, že vzorek by ležel na otřepu a překonání této nerovnosti by se při zkoušce zaznamenalo jako naměřená vzdálenost.