ISO 527-1 a ISO 527-2: Stanovení tahových vlastností plastů

Tato zkouška tahem se používá ke stanovení základních mechanických vlastností tvářených plastů. Výsledky se pak používají především pro účely srovnání. Normy ISO 527-1 (Obecné zásady) a ISO 527-2 (Zkušební podmínky pro tvářené plasty) uvádějí podmínky zkoušky tahem plastových vzorků s tloušťkou větší než 1 mm. Hlavním účelem normy ISO 527 je zajistit vysokou reprodukovatelnost výsledků zkoušek mezi laboratořemi, společnostmi a národními organizacemi.

Další podrobnosti o zkoušce tahem plastů naleznete v normě ASTM D638. Zkoušky plastových vzorků s tloušťkou větší než 1 mm lze provádět jak podle normy ISO 527-3, tak i ASTM D882.

Účel zkoušky a charakteristické hodnoty Provedení zkoušky Tvar a rozměry vzorků Podmínky prostředí Požadavky na přesnost Srovnání s jinými zkušebními metodami Zkušební systémy Ke stažení

Účel a charakteristické hodnoty zkoušky tahem podle ISO 527

Pro popis základních mechanických vlastností tvářených plastů se určuje řada charakteristických hodnot. Výsledky se pak používají především pro účely srovnání.

Mezi typické charakteristiky patří:

- Tahové napětí: síla vztažená k počátečnímu průřezu zkušebního tělesa

- Poměrná deformace (prodloužení): změna délky vztažená k počáteční měřené délce

- Modul pružnosti v tahu: gradient křivky napětí / deformace

- Mez kluzu: napětí v bodě křivky napětí / deformace, ve kterém je gradient nula

- Napětí při přetržení: napětí a deformace v okamžiku lomu zkušebního tělesa

- Poissonův poměr: poměr příčné a podélné deformace

Normy ISO 527-1/-2 a ASTM D638 definují metody pro zkoušku tahem. Obě tyto normy jsou technicky ekvivalentní, neposkytují ale plně srovnatelné výsledky, protože se tvar zkušebních těles, rychlost zkoušení a způsob stanovení výsledků v některých bodech různí.

Při standardizované zkoušce tahem je výsledek ovlivněn definovanou rychlostí tažení vzorku. Zatížení součástí nebo konstrukcí ve skutečném provozu se však může pohybovat ve velmi širokém rozmezí deformačních rychlostí. Kvůli viskoelastickým vlastnostem polymerů se běžně stává, že při různých deformačních rychlostech vykazují tyto materiály jiné mechanické vlastnosti, než které byly naměřeny u vzorků při standardizovaných zkouškách. Z tohoto důvodu se dají hodnoty stanovené na základě tahové zkoušky využít jen částečně pro konstrukční návrhy, zato však představují velmi spolehlivý základ pro srovnávání materiálů.

Zkoušky stárnutí

Zkoušky tahem poskytují dobrý základ pro prokázání změn charakteristických mechanických hodnot polymerů po stárnutí, po stárnutí s využitím média, za teplotních podmínek anebo vystavení povětrnostním vlivům. Proto se při zkoušce stanoví charakteristické hodnoty v nově tvářeném stavu a po definovaných dobách stárnutí nebo vystavení povětrnostním vlivům.

Jak se provádí zkouška tahem podle ISO 527-1?

Normy ISO 527-1/-2 a ASTM D638 definují metody pro zkoušku tahem. Obě tyto normy jsou technicky ekvivalentní, neposkytují ale plně srovnatelné výsledky, protože se tvar zkušebních těles, rychlost zkoušení a způsob stanovení výsledků v některých bodech různí.

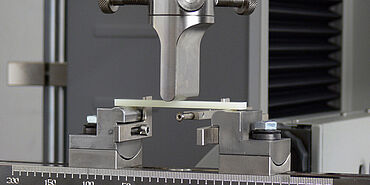

Provedení zkoušky tahem podle ISO 527:

ISO 527-1/-2 nejprve definuje tvar zkušebního tělesa, přesnost měření rozměrů, povolené tolerance a počáteční měřenou délku. Po nastavení požadované vzdálenosti zkušebních přípravků se vzorek upne. Předepsané předzatížení zajišťuje reprodukovatelné výsledky, které jsou nezávislé na obsluze. Při zkoušce tahových vlastností podle ISO 527 se stanovují různé charakteristické hodnoty. Stanovení modulu pružnosti v tahu zde klade výrazně vyšší požadavky na přesnost měření, které jsou definovány v příloze C normy ISO 527-1. Přesné požadavky na okolní prostředí a zkušební zařízení používané pro zkoušky tahem podle ISO 527 naleznete níže.

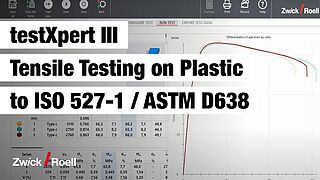

Nejjednodušší způsob provedení zkoušky je použití standardizovaného zkušebního programu testXpert podle normy ISO 527-1/-2. Všechna nastavení pro provádění zkoušek v souladu s ISO 527 jsou již přednastavena.

Začněte hned zkoušet podle ISO 527 se softwarem testXpert

Jednoduchý a efektivní způsob zkoušení podle ISO 527 se zaručeným rychlým zácvikem nových zaměstnanců:

- Snižuje potřebu studia standardů: zaručená shoda s normou ISO 527-1/-2 ve zkušebním programu, kde jsou předdefinovány a uloženy veškeré zkušební parametry a výsledky.

- Díky funkci Správa uživatelů se každému operátorovi zobrazí pouze ty informace, které potřebuje ke spuštění zkoušky. To znamená, že obsluha může být rychle zaškolena a bude schopna spolehlivě provádět zkoušky podle normy ISO 527. Nic není opomenuto.

- Další zjednodušení práce obsluhy je dosaženo přímým připojením periferních zařízení: Pokud jsou rozměry vzorku z mikrometru odesílány přímo do zkušebního softwaru, ušetří se čas a zamezí se chybám při zadávání.

Zkušební software testXpert Provedení zkoušky v 6 krocích s testXpert

Typy zkušebních těles / Tvary vzorků

Primárním cílem při zkoušení těchto materiálů je dosažení vysokého stupně reprodukovatelnosti. Z toho důvodu je nutné omezit počet typů zkušebních těles. Tvar a rozměry zkušebních těles jsou definovány v normě ISO 527-2. Upřednostňovaným typem vzorku jsou 1A (vstřikované zkušební těleso) a typ 1B (lisovaná nebo mechanicky obrobená zkušební tělesa):

Zkušební těleso typu 1A podle ISO 527-2

- Zkušební vzorky se obvykle připravují vstřikováním. Podle ISO 527-2 se používají zkušební vzorky definované jako typ 1A. Tyto jsou v ISO 3167 uvedeny jako typ A, přičemž tato norma navíc omezuje jejich přesnou tloušťku na 4 mm. Tento typ vzorku je také uveden v normě ISO 20753 jako typ A1.

- Vstřikované vzorky vykazují klesající tendenci s rostoucí vzdáleností od místa plnění, což vede k nestejným křivkám mechanických vlastností po celé délce vzorku. Proto často dochází k lomu vzorku na vstupní straně.

- Upřednostňovaná měřená délka zkušebního tělesa je 75 mm, alternativně 50 mm.

Zkušební těleso typu 1B

- Volitelně je dovoleno použít zkušební vzorky typu 1B, které jsou v ISO 3167 označeny jako typ B a v ISO 20753 jako typ A2.

- Tyto vzorky bývají zpravidla připraveny obráběním z lisovaných nebo vstřikovaných desek. Orientace polymeru u těchto vzorků se tak obvykle značně liší od té ve vzorcích připravených vstřikováním. Srovnatelnost výsledků zkoušek získaných při použití zkušebních těles různých tvarů není zaručena.

- Zkušební vzorky typu 1B mají definovanou měřenou délku 50 mm. Je to z důvodu většího poloměru na úkor kratší rovnoběžné části.

| Norma | Typ zkušebního vzorku | Upozornění | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Vstřikovaná zkušební tělesa (přednostní tvar) | =170 | 80 ± 2 | 20 ± 0,2 | 10 ± 0,2 | 4,0 ± 0,2 (přednostní) | 75 ± 0,5 nebo 50 ± 0,5 | 115 ± 1 |

| ISO 527-2 | 1B | Lisovaná nebo obrobená zkušební tyč (přednostní tvar) | ≥ 150 | 60 ± 0,5 | 20 ± 0,2 | 10 ± 0,2 | 4,0 ± 0,2 (přednostní) | 50 ± 0,5 | 115 ± 1 |

Zkušební tělesa pro zkoušky stárnutí, zkoušky stárnutí s využitím média a zkoušky odolnosti vůči povětrnostním vlivům

- U všech procesů stárnutí, které začínají na povrchu vzorku a postupují dále, je výhodné pracovat se zkušebními tělesy s malým průřezem.

- Pro posouzení tohoto chování se často využívá pouze maximální napětí v tahu. V tomto případě není nezbytně nutné používat průtahoměr a pracovat lze s úzkými zkušebními tělesy, která jsou ve střední části ještě zúžená.

- Norma ISO 527 nabízí k tomuto účelu zkušební tělesa typu CP a CW. Ty byly již dříve popsány v normě pro stanovení rázové houževnatosti v tahu podle .

Rozměry vzorků

- Nepřesné určení rozměrů vzorku může způsobit poměrně velké chyby při stanovení hodnot napětí. V případě, že je vzorek vystaven tahovému zatížení, chyba měření se lineárně projeví ve výsledném napětí. Pokud je vzorek vystaven zatížení ohybem, má chyba měření tloušťky vzorku kvadratický vliv.

- Důležitou roli hraje nejen přesnost odečtu použitého měřicího zařízení, ale také velikost a tvar použitého kontaktního prvku a tlačná síla vyvíjená při měření.

- Průřez zkušebního vzorku se navíc často odchyluje od ideálního obdélníkového tvaru. Důvodem mohou být úhlové chyby, které byly zapříčiněny mechanickým zpracováním nebo stažením a malým úhlem zkosení u vstřikovaných vzorků.

- Mnoho zkušebních norem se při definování požadavků a metodiky měření rozměrů odvolává na ISO 16012 nebo ASTM D 5947. V některých případech mohou jednotlivé zkušební normy ještě obsahovat další specifikace.

- Například pro měření celkové délky tvrdých plastů, které mají rozměry větší než 10 mm, se obvykle používá posuvné měřidlo. Vzhledem ke skutečnosti, že povrchový tlak nelze při měření kontrolovat, bývá přesnost měření i při vysokém rozlišení měřidla poměrně nízká.

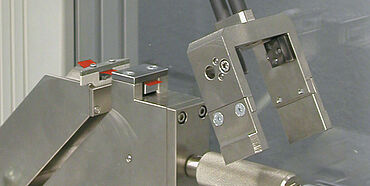

- Tloušťka a šířka vzorků se obvykle měří mikrometrem s ráčnou. Kontaktní plocha je plochá a má tvar kruhu o průměru 6,35 mm. Ráčna zabraňuje překročit měřicí sílu v rozsahu od 5 N do 15 N.

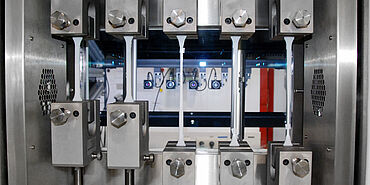

- V automatizovaných systémech se tloušťka a šířka měří pomocí zařízení na měření průřezu. Toto zařízení drží zkušební těleso během měření ve správné poloze, měří rozměry vzorku definovanou měřicí silou pomocí čtyř digitálních měřicích snímačů s dotykovými hroty.

- U měkkých plastů je nezbytné přesně dodržovat měřicí sílu. K tomu je třeba používat digitální přístroje pro měření tloušťky se stojánkem se závažím.

Kondicionování a podmínky prostředí

- Dodržení stanovených podmínek kondicionování a okolního prostředí s ohledem a teplotu a vlhkost má pro srovnatelnost výsledků zkoušek zásadní význam.

- Definovanou dobu trvání temperace vzorků lze obvykle nalézt v normách pro zkoušené plasty. Při testování materiálů pro tváření musí být kromě toho vzorky před zkouškou uchovávány po dobu nejméně 16 hodin ve standardizovaném prostředí (definovaná teplota a vlhkost).

- Standardní atmosférou pro zkoušení se rozumí standardní atmosféra, kterou definuje norma ISO 291 nebo ASTM D618.

Mírný pás: 23 ± 2 °C, 50 ± 10 % RH

Subtropický pás: 27 ± 2 °C, 65 ± 10 % RH - Tolerance odpovídají třídě 2. Ve třídě 1 jsou tyto tolerance na polovičních hodnotách.

- Pod pojmem okolní teplota se obvykle rozumí poněkud širší teplotní rozsah, který se může pohybovat mezi 18 °C a 28 °C.

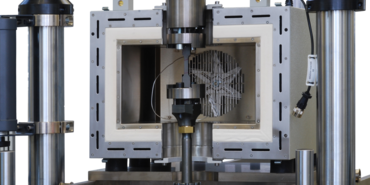

- Zkoušky lze rovněž provádět při vysokých nebo nízkých teplotách, je možné definovat také odlišné požadavky.

Požadavky na přesnost zkušebního systému

Zkušební stroje měří dvě základní veličiny, kterými jsou síla a délka. V rámci pravidelné kalibrace při porovnání s měřicím přístrojem navázaným na národní etalon se prokazuje, že naměřené hodnoty dosahují definované úrovně přesnosti ve stanoveném rozsahu měření.

Měření síly (ISO 7500-1, ASTM E4)

Většina zkušebních norem vyžaduje přesnost měření 1 % příslušné měřené hodnoty. Tento požadavek se v normách ISO označuje jako třída 1. Dnes téměř všechny moderní zkušební stroje dosahují třídy 1, v některých případech dokonce třídy 0,5, jejíž tolerance jsou sníženy na polovinu. Rozhodující je tedy rozsah měření, ve kterém zkušební stroj dosáhl stanovené třídy přesnosti. Různá zkušební zatížení ZwickRoell dosahují třídy 1 již od 1/1000 svého měřicího rozsahu. To umožňuje měřit hodnoty modulu pružnosti a tahového napětí mnoha materiálů na stejném zkušebním zařízením bez nutnosti přestavby.

Měření prodloužení (ISO 9513, ASTM E83)

Specifikace třídy pro měření prodloužení obsahují kromě definované relativní chyby (v procentech) také specifikaci absolutní chyby, která se vyskytuje při měření menších prodloužení.

V tom se ISO a ASTM významně liší.

- V normě ISO se tolerance vztahují jen na změnu délky, v ASTM se hovoří přímo o deformaci.

- Kromě toho jsou požadavky v oblasti malých deformací podle ISO definovány mnohem těsněji než v odpovídajících třídách normy ASTM.

- V závislosti na použité délce měření se tak někdy mohou vyskytovat velmi výrazné rozdíly v definici, zejména při měření malých deformací.

Zvláštnosti při měření modulu pružnosti v tahu

- Jak je patrné z výše uvedené tabulky, dosahují požadavky na přesnost pro rozsah deformace tahového modulu ve třídě 1 podle ISO ±3 µm. To znamená, že mezi měřeními na začátku a na konci oblasti modulu může existovat odchylka až 6 µm. To by mělo za následek odpovídající velkou chybu měření.

- Kvůli tomu byl do normy ISO 527-1 přidán další požadavek na měření modulu pružnosti v tahu. Ten stanoví, že dráha měření mezi začátkem a koncem oblasti stanovení modulu musí být měřena s přesností 1 %.