Tvrdoměry

Společnost ZwickRoell nabízí rozsáhlé portfolio tvrdoměrů pro zkoušky kovů, keramik, plastů, pryží a dalších speciálních materiálů. Tyto přístroje splňují požadavky všech relevantních zkušebních metod a mezinárodně platných norem pro měření tvrdosti. Díky našim vlastním kalibračním laboratořím akreditovaným podle ISO/IEC 17025 UKAS a DAkkS garantuje společnost ZwickRoell přesné a certifikované tvrdoměry.

Ve společnosti ZwickRoell propojujeme zkušenosti výrobců Indentec a EMCO-TEST, dvou předních firem v oboru, a předáváme tak našim zákazníkům více než 70 let zkušeností s vývojem tvrdoměrů a zkoušením tvrdosti. To je náš pilíř pro progresivní řešení a inovativní přístupy, které definují nové standardy – Made in Europe.

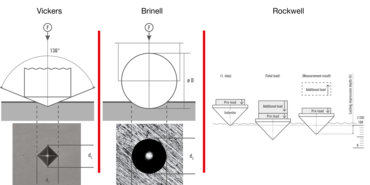

Rozdíly mezi tvrdoměry spočívají především ve zkušebních metodách, jako jsou Rockwell, Vickers, Brinell a Knoop, které mají rozhodující vliv na konstrukční řešení přístrojů. Získejte přehled o modelových řadách tvrdoměrů a oblastech jejich použití. Naše portfolio přístrojů pro měření tvrdosti zahrnuje řešení od standardních manuálních modelů až po plně automatické systémy:

Vickers Univerzální Rockwell Brinell Knoop Přenosné tvrdoměry SHORE/IRHD

Příslušenství & destičky Automatizace, úpravy, speciální systémy Přehled norem na zkoušení tvrdosti Zákaznická řešení Vyžádejte si konzultaci

Celosvětová podpora ve zkoušení tvrdosti

Máme zastoupení ve více než 50 zemích a nabízíme našim zákazníkům rychlá a spolehlivá řešení pro zkoušení tvrdosti. S více než 100 odborníky v tomto oboru

poskytujeme našim zákazníkům podporu při testování odolnosti a spolehlivosti jejich výrobků.

Intelligent testing

Nabízíme to pravé řešení pro každou vaši zkoušku: počínaje standardními zkušebními metodami s přizpůsobenými zkušebními sekvencemi, přes změny zkušebních postupů až po plně automatizované komplexní zkušební systémy.

Tvrdoměr Vickers

Tvrdoměry Vickers se skvěle hodí pro měření tenkých dílů, tvrdých materiálů a povrchových vrstev. Nabízejí vysokou přesnost při měření mikrotvrdosti. K vytvoření vtisku do zkoušeného materiálu se používá diamantový hrot ve tvaru jehlanu a velikost vtisku se měří opticky. Pro série zkoušek vyžaduje tvrdoměr přesný systém pro polohování zkušebního vzorku. Obzvláště efektivní jsou plně automatizované systémy s motoricky ovládanými posuvy pro přesné nastavení měřicích bodů.

Naše tvrdoměry série DuraScan disponují veškerými funkcemi a nástroji pro obvyklé úlohy měření metodou Vickers.

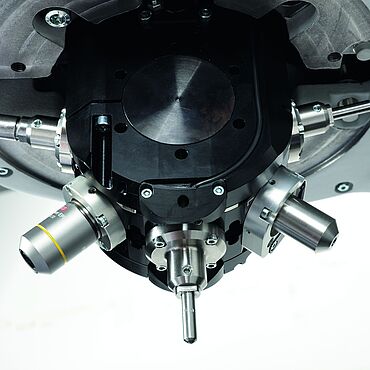

Tvrdoměr DuraScan

DuraScan bude vaším efektivním laboratorním přístrojem pro měření tvrdosti od mikro- do makrorozsahu zatížení. Standardní rozsah zatížení od 10 g do 62,5 kg je zajištěn v celém rozsahu elektromechanickým systémem v režimu closed loop a může být rozšířen již od 0,25 g. Kromě zkoušení tvrdosti Vickers – nejčastěji používané zkušební metody – lze přístroje DuraScan použít také pro zkoušky metodami Knoop a Brinell. Naše řada DuraScan je vybavena automatickou šestipolohovou revolverovou hlavou, která umožňuje rychlou manipulaci s indentory a objektivy.

- Aplikace: Tvrdoměry DuraScan jsou ideální pro série zkoušek metalografických výbrusů, svarů a povlaků nebo vrstev po chemicko-tepelném zpracování. Díky velmi nízkým zatížením lze zkoušet i velmi tenké materiály a povlaky. Doplňkové softwarové moduly zjednodušují zkoušky komponent, jako jsou segmenty trubek nebo ozubení dle obvyklých norem.

- Normy: Vickers ISO 6507, ASTM E92, ASTM E384, Brinell ISO 6506, ASTM E10, Knoop ISO 4545, ASTM E92, ASTM E384

Univerzální tvrdoměry

Univerzální tvrdoměry jsou určeny ke zkoušení tvrdosti Brinell, Vickers, Rockwell a Knoop, jakož i ke zkoušení plastů a uhlíkatých materiálů. Pro pokrytí všech těchto zkušebních metod poskytují univerzální tvrdoměry široký rozsah zatížení.

Tvrdoměry série DuraVision pokrývají výjimečný rozsah zatížení 0,3 – 250 kg nebo 3 – 3 000 kg, který umožňuje provádět velký počet zkušebních metod na jednom přístroji.

Univerzální tvrdoměr DuraVision

Univerzální tvrdoměry DuraVision se standardním rozsahem zatížení 0,3 – 250 kg nebo 3 – 3 000 kg lze použít pro zkoušky Vickers, Knoop, Brinell či Rockwell a také pro zkoušky uhlíkatých materiálů a plastů. Na tyto metody se vztahují normy ISO 6506, ISO 6507, ISO 45452, ASTM E384, ASTM E92, ASTM E10, ISO 6508, ASTM E18, DIN 51917 a ISO 2039.

Tvrdoměry DuraVision jsou k dispozici ve verzích s ručním posuvem nebo motorizovaným pohonem a také jako plně automatizované systémy pro použití v laboratořích pro kontrolu kvality i v náročných výrobních podmínkách.

Tvrdoměry Rockwell

Tvrdoměry Rockwell jsou ideální pro zkoušení kovových materiálů a vyznačují se rychlou a snadnou obsluhou. Tvrdoměry Rockwell pracují na principu měření z hloubky vtisku, pro které využívají vhodné kalibrované snímače.

S přístroji DuraJet pro měření tvrdosti metodou Rockwell a modely ZHR pokrýváme kompletní rozsah stupnic Rockwell a navíc zkoušení tvrdosti plastů a uhlíkatých materiálů i modifikované metody HVT a HBT.

Tvrdoměry Brinell

Tvrdoměry Brinell měří tvrdost vtlačováním kuličky z karbidu wolframu do povrchu materiálu. Velikost vtisku se poté měří optickými prostředky. Metoda Brinell je vhodná pro relativně měkké a nehomogenní kovové materiály. Požadavky na přípravu povrchu jsou relativně mírné, zejména při vysokých zkušebních zatíženích až do 3 000 kg.

Naše přístroje pro zkoušení tvrdosti z řady DuraVision pokrývají většinu metod Brinell.

Tvrdoměry Knoop

Metoda měření tvrdosti Knoop je alternativou k metodě Vickers pro nízká zkušební zatížení. Používá se především při prevenci vzniku trhlin v křehkých materiálech, jako je například keramika, ale také k usnadnění zkoušení tenkých vrstev.

Tvrdoměry Knoop proto používají k měření mikrotvrdosti modifikovaný kosočtvercový indentor z diamantu. Vyhodnocení vtisku se provádí opticky. Naše tvrdoměry řady DuraScan jsou výborným řešením pro zkoušky tvrdosti metodou Knoop. Splňují všechny platné standardy, například ASTM E384 a ISO 4545.

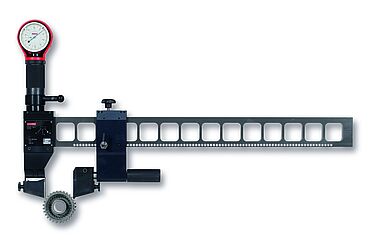

Přenosné tvrdoměry pro kovové materiály

Přenosné tvrdoměry Rockwell s rozsahem zatížení od 15 do 187,5 kg se již desítky let osvědčují v mnoha průmyslových odvětvích (např. energetika, výroba lodí, těžební průmysl, stavba velkých celků, ropný a petrochemický průmysl). Díky své vysoké flexibilitě jsou vhodné pro měření přímo na zkoušeném výrobku nebo na obtížně přístupných místech. Uplatnění je široké, od jednoduchého měření plechů až po zkoušky tvrdosti boků zubů a ploch vrtaných otvorů.

Stěžejní součást každého přenosného tvrdoměru Rockwell je spolehlivý a přesný zatěžovací mechanismus s kalibrovanou pružinou. Hodnota tvrdosti je indikována analogovou stupnicí.

Více informací o přenosných tvrdoměrech Rockwell:

- Třmenový rám N4 pro zkoušky plechů, součástí a pod.

- N6 – tvrdoměr pro měření v otvorech

- N7 – pro ozubená kola – tvrdoměr pro zkoušky ozubení

Přenosné tvrdoměry pro plasty a pryže

ZwickRoell nabízí přenosné tvrdoměry pro plasty a elastomery v různých verzích (analogové/digitální a s držákem/stojánkem, nebo bez držáku/stojánku).

Tvrdoměry Shore a IRHD (IRHD = International Rubber Hardness Degree) měří hloubku vtisku u nejrozmanitějších materiálů, od pěn až po pryže a tuhé plasty. Jsou nezbytným vybavením pro kontrolu kvality v gumárenském a plastikářském průmyslu.

Automatizace, zakázková řešení, speciální systémy

Ve společnosti ZwickRoell chápeme jedinečnost každého vašeho požadavku na zkoušení materiálů. Naše nabídka přístrojů pro měření tvrdosti včetně rozsáhlého portfolia vhodných zkušebních přípravků je přizpůsobena specifickým potřebám uživatelů. Bez ohledu na to, zda se jedná o standardní tvrdoměry nebo zda jsou zapotřebí speciální doplňky, nabízíme individuální příslušenství a řešení na míru pro přesné a efektivní provedení jakékoli zkoušky.

V úzké spolupráci s našimi zákazníky vyvíjíme řešení, která jsou nejen funkční a efektivní, ale také spolehlivá a vždy v souladu s platnými legislativními požadavky. Díky inovativním funkcím, jako jsou signalizační systémy pro sledování provozního stavu a možnosti externího ovládání pro vzdálenou obsluhu, zaručujeme za všech okolností jednoduché a bezpečné použití.

- Zakázková řešení

Naše přístroje pro zkoušení tvrdosti včetně příslušenství, jako jsou zkušební opory a upínací vložky či jiné přípravky, lze přizpůsobit tak, aby umožňovaly efektivní a standardizované provádění zkoušek. - Speciální systémy

V případě velmi specifických požadavků navrhujeme systémy, které jsou zcela přizpůsobeny vašemu konkrétnímu zadání. Automatizované zkušební procesy a vyhodnocování měřených vtisků, doplněné zařízeními pro přípravu povrchu, např. frézou, jsou samozřejmostí a mohou být součástí i našich expertních řešení. - Automatizace

V úzké spolupráci s našimi zákazníky zajišťujeme automatizaci celého procesu zkoušení tvrdosti. Naše automatizované zkušební systémy, nezbytné pro moderní zkušební laboratoře, zastávají funkci manipulaci se vzorky a spolehlivě provádějí zkoušky v souladu s požadavky norem.

Zjistěte více informací o našich řešeních Vyžádejte si konzultaci

Příslušenství & tvrdoměrné destičky

Tvrdoměr je důležitým nástrojem pro testování a analýzu materiálů. Doplněním vhodného příslušenství se rozšiřují aplikační možnosti přístrojů a naplňují se individuální požadavky uživatelů. Mezi příslušenství, které nabízíme, patří:

- Testovací opory

- Indentory

- Objektivy

- Upínací vložky

- Ruční skener

- Nožní spínač a další příslušenství

Tvrdoměrné destičky

Kalibrační destičky jsou nezbytné pro ověřování a denní kontrolu tvrdoměrů, protože zajišťují jejich provozní spolehlivost. Musí vykazovat minimální odchylku tvrdosti a musí být přesně zkalibrované. Společnost ZwickRoell nabízí tyto destičky kalibrované v souladu s přísnými normami ve vlastní akreditované laboratoři UKAS, akceptované v celém světě.

Normy důležité pro zkoušení tvrdosti

Zkoušky tvrdosti jsou nedílnou součástí zajišťování kvality. Pro jejich provádění jsou rozhodující normy ISO 6506, ISO 6507, ISO 6508, ASTM E10, ASTM E384 a ASTM E18. Tyto normy přesně definují jednotlivé metody, aby bylo zajištěno, že výsledky měření budou spolehlivé a mezinárodně reprodukovatelné. V této části se budeme zabývat nejběžnějšími normami a jejich významem pro přesné provádění normovaných zkoušek tvrdosti v různých průmyslových odvětvích.

Všechny naše tvrdoměry zaručují shodu s aktuálně platnými normami ISO a ASTM.

- ISO 6506 – metoda Brinell: Metoda Brinell, která je definována v normě ISO 6506, je vhodná pro větší díly, odlitky, výkovky a materiály s hrubozrnnou strukturou. Do materiálu se vtlačuje kulička z tvrdokovu a měří se vtisk, z jehož velikosti se stanovuje tvrdost. Tato metoda se běžně používá v kovoprůmyslu.

- ASTM E10 – metoda Brinell: ASTM E10 je standard, který popisuje metodu Brinell paralelně s normou ISO 6506 a je běžně užívaný zejména v USA. Používá se hlavně pro materiály, jako jsou oceli a litiny.

- ISO 6507 – metoda Vickers: Norma ISO 6507 popisuje metodu Vickers, která se vyznačuje použitelností pro široký rozsah tvrdostí materiálů. Diamantovým indentorem ve tvaru jehlanu se vytvoří malý vtisk, z jehož velikosti se následně stanoví tvrdost.

- ASTM E384 – metody mikrotvrdosti Vickers a Knoop: Norma ASTM E384 pokrývá měření mikrotvrdosti, které je ideální metodikou pro velmi malé vzorky nebo tenké povlaky a vrstvy. Umožňuje přesné měření na úrovni mikrostruktury materiálů pomocí speciálních indentorů.

- ISO 6508 – metoda Rockwell: Metoda Rockwell specifikovaná v normě ISO 6508 je známá svou rychlostí a jednoduchostí. Tvrdost určuje z hloubky vtisku při zatížení a je vhodná pro středně tvrdé až tvrdé materiály. Jako indentor se používá diamantový kužel nebo kuličky z tvrdokovu s různými průměry, v závislosti na příslušné stupnici.

- ASTM E18 – metoda Rockwell: Standard ASTM E18 obsahuje metodiku Rockwell používanou zejména v USA. Jedná se o jeden z nejčastěji používaných postupů při zkoušení materiálů, zejména u materiálů s vyšší tvrdostí.

Často kladené dotazy k měření tvrdosti

Tvrdoměr je přístroj používaný ke zkoušení tvrdosti materiálu v požadovaném místě nebo ke stanovení odolnosti materiálu proti trvalé deformaci. Tvrdoměry se používají v kontrole výroby a zpracování materiálů v celém dodavatelském řetězci, pro zajištění požadovaných vlastností, především kovových materiálů, ale také polymerů, pryží a keramik.

Při zkoušce tvrdosti se vtlačuje indentor, obvykle vyrobený z diamantu nebo tvrdokovu, do povrchu zkušebního vzorku při velmi přesné aplikaci zatížení a po přesně definovanou dobu. Výsledný vtisk se vyhodnocuje buď opticky pomocí mikroskopu, nebo měřením hloubky vniknutí indentoru. Výběr vhodné metody měření tvrdosti, a tedy i správného tvrdoměru, závisí na různých faktorech, jako je typ materiálu, očekávaná tvrdost, stav povrchu a požadovaná přesnost měření.

Při výběru přístroje pro zkoušení tvrdosti byste měli vzít v úvahu typ zkoušeného materiálu, příslušné normy a specifické požadavky na vaše aplikace. Koncepce obsluhy tvrdoměru významně ovlivňuje efektivitu jeho používání, a proto by měla být také zohledněna. Míra produktivity může ovlivnit rozhodnutí o případném stupni automatizace. Standardní rozhraní usnadňují připojení k vašim vlastním databázím. Je také důležité, aby tvrdoměr dlouhodobě splňoval požadavky na kalibraci a pravidelné metrologické ověření.