Wärmeformbeständigkeitstemperatur HDT nach ASTM D648 und ISO 75

Insbesondere thermoplastische Kunststoffe verlieren bei höheren Temperaturen zunehmend ihre Steifigkeit und Härte. Die Wärmeformbeständigkeitstemperatur HDT (Heat Deflection Temperature oder auch Heat Distortion Temperature) beschreibt die Temperatur, bei der ein Kunststoff unter einer festgelegten Belastung beginnt, sich zu verformen. Dieser Wert wird in der Materialprüfung verwendet, um die thermische Belastbarkeit eines Werkstoffs zu bewerten. Gemessen wird die HDT, indem ein definierter Prüfkörper unter konstanter Belastung in einem 3-Punkt Biegeverfahren einer steigenden Temperatur ausgesetzt wird, bis eine definierte Durchbiegung erreicht ist.

Die Normen ASTM D648 und ISO 75 beschreiben das Prüfverfahren und regeln dabei die Anforderungen an die Prüfmittel und Prüfbedingungen, wie Belastung, Prüfkörpergeometrie und Heizrate, um international vergleichbare Ergebnisse zu erzielen.

Ein weiteres Verfahren zur Bestimmung der thermischen Belastbarkeit von Kunststoffen (neben den relativ komplexen Verfahren wie DSC Differential Scanning Calorimetry oder DMA Dynamic Mechanical Analysis) ist die Vicat-Erweichungstemperatur VST nach ISO 306 oder ASTM D1525.

Ziel & EinsatzbereichNormen-ÜberblickProbekörperVideoPrüfablauf Prüfbedingungen ISO vs. ASTMHDT PrüfgerätDownloads Beratung anfordern FAQ's

Haben Sie Fragen zur HDT Prüfung oder unserem Produkt? Wünschen Sie ein Angebot zu unserem HDT Prüfgerät?

Dann nehmen Sie direkt Kontakt mit unserem Experten auf.

Wir beraten Sie gerne!

Wofür wird die HDT verwendet und warum ist sie wichtig?

Die HDT Wärmeformbeständigkeitstemperatur ist ein reiner Vergleichswert, der für verschiedene Zwecke verwendet werden kann. In der Qualitätssicherung hilft er, um Abweichungen in der Materialqualität während der Herstellung aufzuzeigen. Als relativer Vergleichswert ist er essentiell, um Kunststoffe für Anwendungen mit thermischen Belastungen auszuwählen, beispielsweise in der Automobil-, Elektro- oder Bauindustrie. Er gibt Entwicklern und Ingenieuren Aufschluss darüber, ob ein Material den Anforderungen in der Endanwendung standhält, ohne seine Formstabilität zu verlieren. Ein hoher HDT-Wert bedeutet, dass der Werkstoff auch bei hohen Temperaturen und Belastungen zuverlässig bleibt. Die Ergebnisse geben jedoch keine Auskunft über die maximalen Betriebstemperaturen des Endprodukts!

Wärmeformbeständigkeitstemperatur HDT - Überblick über die Normen

Die ISO 75-1 beschreibt das allgemeine Prüfverfahren zur Bestimmung der Wärmeformbeständigkeitstemperatur HDT unter Last. In allen Teilen der ISO 75 sind nur flachkantige Probekörperanordnungen für die Prüfung zugelassen.

In der ISO 75-2 enthält spezifischen Anforderungen für Kunststoffe (einschließlich gefüllter Kunststoffe und langfaserverstärkter Kunststoffe, bei denen die Faserlänge bis zu 7,5 mm vor der Verarbeitung beträgt) und für Hartgummi. Hier werden drei Prüfverfahren durch unterschiedliche Werte der konstanten Biegespannung zu Beginn der Prüfung spezifiziert:

- Verfahren A: Biegespannung = 1,80 MPa

- Verfahren B: Biegespannung = 0,45 MPa

- Verfahren C: Biegespannung = 8,00 MPa

Die Verfahren sind frei wählbar. Es wird jedoch empfohlen, eine höhere Anfangsbelastung zu wählen, je steifer die Probekörper sind. Je nach angewendeter Biegespannung unterscheiden sich die Ergebnisse stark. Daher ist es wichtig, den Spannungszustand zusammen mit den Ergebnissen deutlich anzugeben. Messungen haben gezeigt, dass sich die HDT einer Polypropylen-Probe zwischen Verfahren A (1,8 MPa) und Verfahren B (0,45 MPa) von 57 °C auf 99 °C erhöht.

ISO 75-3 enthält spezifischen Anforderungen bei der Bestimmung der Wärmeformbeständigkeitstemperatur für hochbeständige aushärtbare Schichtstoffe und langfaserverstärkte Kunststoffe (bei denen die Faserlänge mehr als 7,5 mm vor der Verarbeitung beträgt). Die Biegespannung wird mit einem Bruchteil (1/1000) des Biegemoduls des Materials bei der Prüfung unter Raumtemperatur berechnet.

ASTM D648 enthält das Standardprüfverfahren für die Wärmeformbeständigkeitstemperatur von Kunststoffen unter Biegebelastung in Hochkant Position des Probekörpers. Zwei Prüfverfahren werden durch den Auflagerabstand bestimmt (Abstand zwischen den Berührungslinien zwischen Probe und Auflager):

- Verfahren A: 101,6 ± 0,5 mm

- Verfahren B: 100,0 ± 0,5 mm

Unabhängig vom Verfahren muss eine konstante Biegespannung von 0,455 MPa oder 1,82 MPa aufgebracht werden.

Probekörper nach ASTM D648 und ISO 75

Für die Materialprüfung werden die Probekörper in der Regel im Spritzgussverfahren unter genau definierten Bedingungen hergestellt. Dadurch wird eine hohe Reproduzierbarkeit der Ergebnisse gewährleistet.

Auch die mechanische Ausarbeitung aus Bauteilen oder Platten z. B. für die Prüfung von Rohren oder Komponenten aus dem Automobilbereich ist sowohl nach ISO 75 als auch nach ASTM D648 zulässig. Bei der Herstellung von anisotropen Probekörpern aus Platten ist darauf zu achten, dass diese in Längs- und Querrichtung entnommen werden, um richtungsabhängige Unterschiede in den Ergebnissen erkennen zu können.

Die Anforderungen an die Probekörper nach ISO 75 und ASTM D648 sind in der nachfolgenden Tabelle aufgeführt:

| Probekörper: | ISO 75-1 und ISO 75-2 | ASTM D648 |

|---|---|---|

| Ausrichtung | Flachkantposition | Hochkantposition |

| spritzgegossen | Länge: 80 ± 2,0 mm Breite: 10 ± 0,2 mm Dicke: 4 ± 0,2 mm | Min. Länge: Auflagerabstand +12,7 mm Breite: 3–13 mm Dicke: 12,7 ± 0,5 mm |

| aus Platten / Bauteilen | Dicke: 3 - 13 mm, vorzugsweise 4 - 6 mm | Dicke: 3 mm oder dicker |

| Anzahl | Mindestens zwei Probekörper* | Mindestens zwei Probekörper |

*Probekörper werden paarweise mit jeweils gegenüberliegenden Seiten (auf welche die Belastung aufgebacht wird) zum Druckstempel ausgerichtet.

Video: HDT Wärmeformbeständigkeit nach ISO 75 und ASTM D648

Das Video zeigt den Prüfablauf zur Bestimmung der HDT Wärmeformbeständigkeitstemperatur nach ISO 75 bzw. ASTM D648 aber auch die Vicat Erweichungstemperatur nach ISO 306 und ASTM D1525 mit dem Amsler HDT/Vicat Allround und der Prüfsoftware testXpert.

Prüfablauf und Anforderungen an die Prüfung nach ISO 75 und ASTM D648

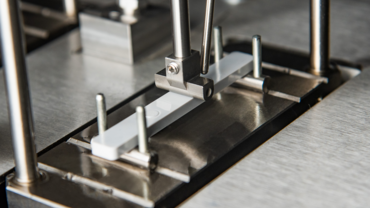

Für die Wärmeformbeständigkeitstemperatur wird der Verlust der Steifigkeit in einem Dreipunkt-Biegeverfahren gemessen. Dafür wird der Probekörper in flacher (ISO 75) oder hochkantiger (ASTM D648) Lage auf die Auflager aufgebracht. Der HDT-Prüfstempel kann mit Hilfe eines Zentrierwerkzeugs eingebaut werden. Dies gewährleistet die Parallelität zwischen dem Stempel und den Auflagern und vermeidet Fehler aufgrund von Fehlausrichtungen.

Das aufzubringende Gewicht muss gemäß den Normen berechnet werden. Dies geschieht analog in ISO 75 und ASTM D648 und wird von der Prüfsoftware testXpert übernommen. Die wichtigsten Faktoren sind dabei die Abmessungen der Probekörper, der Auflagerabstand und die anzuwendende Spannung - je nach gewähltem Verfahren.

Nach Erreichen der geforderten Starttemperatur (ISO 75 ›27 °C, ASTM D648 Raumtemperatur) wird die Belastungseinrichtung in das Heizbad (Öl) abgesenkt, die Probekörper werden mit den Gewichten belastet und die Prüfung beginnt mit einer 5-minütigen Wartezeit. Eine Wartezeit von 5 Minuten ist vorgesehen, um das Kriechen teilweise auszugleichen (welches einige Materialien zeigen, wenn sie der festgelegten Biegespannung ausgesetzt sind).

Danach wird der anfängliche Kriechweg aufgezeichnet, das Durchbiegungsmessgerät genullt und die Temperatur mit einer gleichmäßigen Heizrate von 120 ± 10 °C/h nach ISO 75 bzw. 2 ± 0.2 °C/min (≙ 120 ± 12 °C/h) nach ASTM erhöht, bis die Standarddurchbiegung erreicht ist.

Das Ergebnis der HDT-Prüfung ist die Temperatur, bei der eine Durchbiegung von 0,25 mm (ASTM) oder eine Biegedehnung von 0,20 % (ISO) erreicht wurde.

Die folgende Tabelle enthält die wichtigsten Parameter aus der ISO 75 (Teil 1 und 2) und der ASTM D648 im Vergleich.

Übersicht Prüfbedingungen ASTM D648 vs. ISO 75

| ISO 75-1, ISO 75-2 | ASTM D648 | ||

|---|---|---|---|

| Prüfeinrichtung | Auflagerradius | 3 ± 0,2 mm | 3 ± 0,2 mm |

| Auflagerabstand | 64 ± 1 mm | Verfahren A: 101,6 ± 0,5 mm Verfahren B: 100,0 ± 0,5 mm | |

| Biegespannung | Method A: 1.80 MPa Method B: 0.45 MPa Method C: 8.00 MPa | 1,82 MPa 0,455 MPa | |

| Temperatur | Startemperatur | < 27 °C | Raumtemperatur |

| Heizrate | 120 ± 10 °C/h 12 ± 1 °C/6 min | 2 ± 0,2 °C/min 10 ± 1 °C/5 min ≙120 ± 12 °C/h | |

| Thermometer-Position | Nicht weiter als 12,5 mm von der Mitte des Probekörpers entfernt | Nicht weiter als 10 mm vom Probekörper entfernt, ohne diesen zu berühren | |

| Ergebnis | Standarddurchbiegung | 0,20 % | 0,25 mm |

| Wiederholung | wenn die Einzelergebnisse um mehr als 2 °C bei amorphen Kunststoffen oder Hartgummi oder um mehr als 5 °C bei teilkristallinen Werkstoffen abweichen | – |

HDT Prüfgerät nach ISO 75 und ASTM D648

ZwickRoell bietet mit dem Amsler HDT/Vicat Allround 6-300 ein motorisiertes Gerät mit einem vollständig automatisierten Prüfablauf zur Bestimmung von Vicat- und HDT-Temperaturen bis zu 300 °C nach allen ISO- und ASTM-Normen. Durch den Einsatz fortschrittlicher Wegmess- und Temperaturregeltechnik werden genaue und wiederholbare Prüfergebnisse erzielt. Ein benutzerfreundliches, sicherheitsorientiertes und kompromissloses Design sorgt für Komfort und Sicherheit. Es können 2, 4 oder 6 Prüfstationen mit automatischem Start der Kühlung, motorisiertem Absenken der Probekörper und Aufbringen der Last bereitgestellt werden. Das HDT Vicat Prüfgerät kann im Standalone-Betrieb mit Touch Display oder in Verbindung mit einem PC eingesetzt werden. Mit der Prüfsoftware testXpert lässt sich eine aussagekräftige Analyse der Ergebnisse realisieren.

mehr zum HDT / Vicat Prüfgerät mehr zur Prüfsoftware testXpert

Häufig gestellte Fragen zur Wärmeformbeständigkeit von Kunststoffen?

Die Wärmeformbeständigkeitstemperatur (Wärmeformbeständigkeit), auch bekannt als Heat Deflection Temperature (HDT), ist eine Materialeigenschaft, die angibt, bei welcher Temperatur ein Kunststoff unter einer definierten Belastung anfängt, sich plastisch zu verformen. Diese Eigenschaft wird vor allem bei thermoplastischen Kunststoffen und Duroplasten geprüft und ist ein wichtiger Indikator für die thermische Belastbarkeit eines Materials.

Die ISO 75 beschreibt das allgemeine Prüfverfahren zur Bestimmung der Wärmeformbeständigkeitstemperatur von Kunststoffen und regelt dabei die Anforderungen an die Prüfmittel und Prüfbedingungen, wie Belastung, Prüfkörpergeometrie und Heizrate, um international vergleichbare Ergebnisse zu erzielen. Die Wärmeformbeständigkeitstemperatur liefert Erkenntnisse zur Temperatur, bei der ein Kunststoff unter einer festgelegten Belastung beginnt, sich zu verformen.

Die Wärmeformbeständigkeitstemperatur nach ASTM D648 ist eine Materialkennzahl, die beschreibt, bei welcher Temperatur ein Kunststoff unter einer definierten mechanischen Belastung (konstante Biegebeanspruchung von 1,82 MPA oder 0,455 MPa) beginnt, sich durch thermische Einwirkung (Temperaturerhöhung mit gleichmäßiger Heizrate von 2°C / min in Ölbad) plastisch zu verformen. In der ASTM D648 wird das Prüfverfahren zur Bestimmung des HDT Wertes festgelegt. Der HDT Wert ist die Temperatur bei einer Durchbiegung von 0,25 mm.

Die Ergebnisdiagramme zeigen oft unregelmäßige Kurven, wie in der Abbildung zu sehen ist. Dieses Phänomen ist völlig normal und liegt im Verhalten des Kunststoffs selbst begründet. Durch die Wärme werden teilweise eingefrorene innere Spannungen freigesetzt, die zu einer Bewegung der Probe in oder entgegen der Prüfrichtung führen können. Beim Lösen von hohen Eigenspannungen kann es sogar vorkommen, dass kurzzeitig ein negativer Messweg aufgezeichnet wird. Dies führt zu den unregelmäßigen Kurven im Ergebnis. Solche Unregelmäßigkeiten variieren je nach Material und dessen Zusammensetzung. Sie haben jedoch keinen negativen Einfluss auf das Ergebnis, da diese inneren Spannungen bereits beim Erreichen höherer Temperaturen abgebaut sind. Die thermische Ausdehnung der Proben hat kaum eine Bedeutung. Sie wird jedoch wichtiger, wenn breite Probekörper in Hochkantposition verwendet werden.

Wenn ausgeschlossen werden kann, dass die Unterschiede in den Ergebnissen auf die Probekörpergeometrie oder das Material zurückzuführen sind, besteht ein häufiges Problem in der korrekten Ausrichtung des HDT-Prüfstempels zu den Auflagern. Eine falsche Ausrichtung des Prüfstempels kann aufgrund von Querkräften zu großen Unterschieden bei den Ergebnissen führen. Diese Querkräfte treten nicht auf, wenn der Prüfstempel richtig ausgerichtet ist.

Es ist wichtig, sorgfältig vorbereitete Probekörper zu verwenden, da Unregelmäßigkeiten die Ergebnisse verfälschen können. Beispielsweise führen Probekörper, die an den Kanten einen Grat aufweisen, zu anderen Ergebnissen. Dies ist insbesondere bei Prüfmethoden der Fall, bei denen nur kleine Kräfte und Gewichte verwendet werden. Dabei kann es vorkommen, dass die Probe auf dem Grat aufliegt und die Überwindung dieser Unregelmäßigkeit als gemessener Weg während der Prüfung aufgezeichnet wird.