ISO 8256 | ASTM D1822 Schlagzugversuch

Die Normen ISO 8256 und ASTM D1822 beschreiben das Verfahren zur Bestimmung der Schlagzugfestigkeit an Kunststoffen bzw. die Durchführung von Schlagzugversuchen.

Schlagzugversuche liefern eine auf der Schlagarbeit basierende Werkstoffeigenschaft, die unter Zugbeanspruchung an normierten Probekörpern mit verhältnismäßig hoher Verformungsgeschwindigkeit ermittelt wird. Die Prüfergebnisse sind unter Verwendung gleicher Paarungen aus Pendel- und Jochgröße gut vergleichbar. Für verschiedene Kombinationen legen die Normen Korrekturverfahren fest, die eine annähernde Vergleichbarkeit ermöglichen.

Schlagzugversuche nach ISO 8256 und ASTM D1822 können bei steifen Kunststoffen (entsprechend der Definition nach ISO 472) angewendet werden, sind aber besonders für biegeweiche Probekörper aus Folien oder Platten, sowie aus weichen oder halbsteifen Kunststoffen von Nutzen, die im Charpy-Verfahren nach ISO 179 bzw. ASTM D6110 oder Izod-Verfahren ISO 180 bzw. ASTM D256) zu flexibel oder zu dünn sind und auch mit gekerbten Probekörpern keinen Probenbruch und damit kein Ergebnis liefern.

Prüfverfahren Prüfmittel & Anforderungen an die Prüfung Video Probekörper & Abmessungen Downloads KundenprojekteBeratung anfordern

Prüfverfahren nach ISO 8256 und ASTM D1822

In ISO 8256 sind zwei unterschiedliche Prüfverfahren festgelegt:

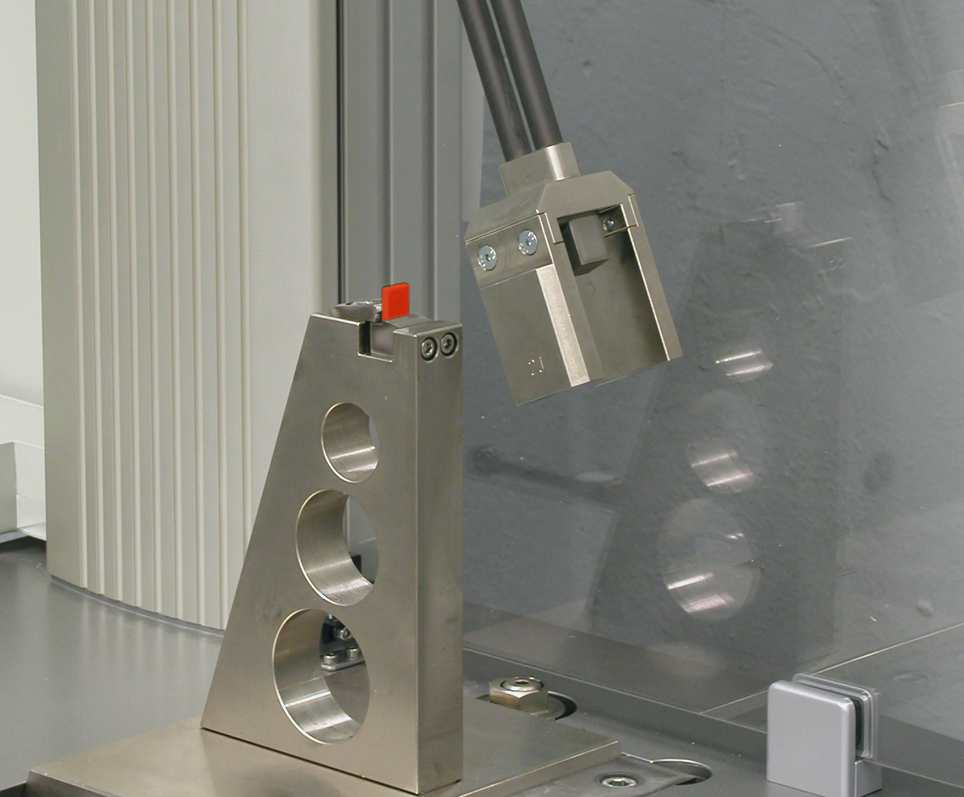

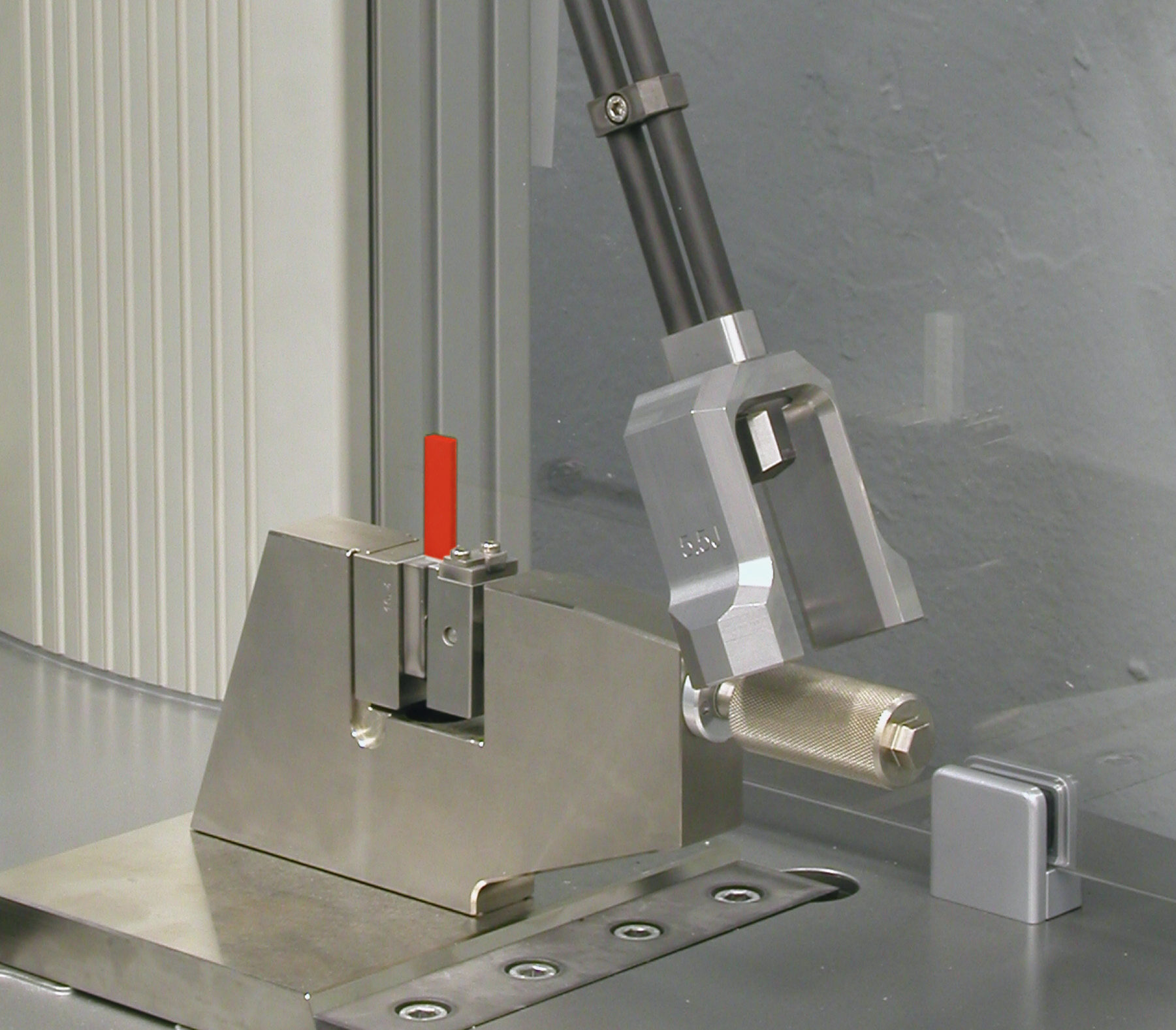

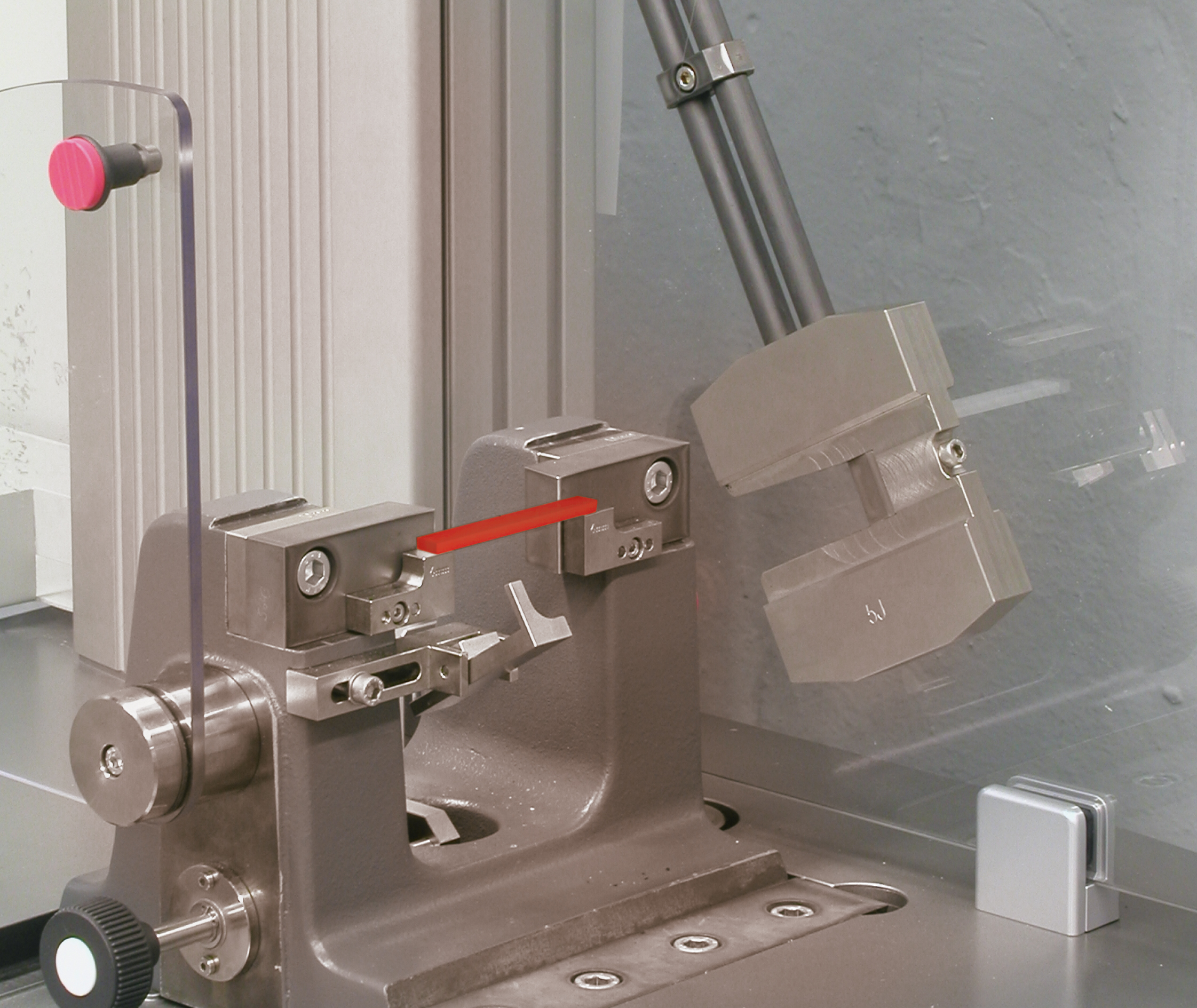

- Verfahren A arbeitet mit einem Prüfaufbau, bei dem der Probekörper auf einer Seite in definierter Position in einer stehenden Einspannvorrichtung befestigt ist. An der anderen Seite des Probekörpers ist ein steifes Querjoch mit festgelegter Masse befestigt. Der Pendelhammer schlägt während der Prüfung auf das Querjoch, das dadurch stark beschleunigt. Der Probekörper wird auf diese Weise in Zugrichtung bis zum Versagen gedehnt.

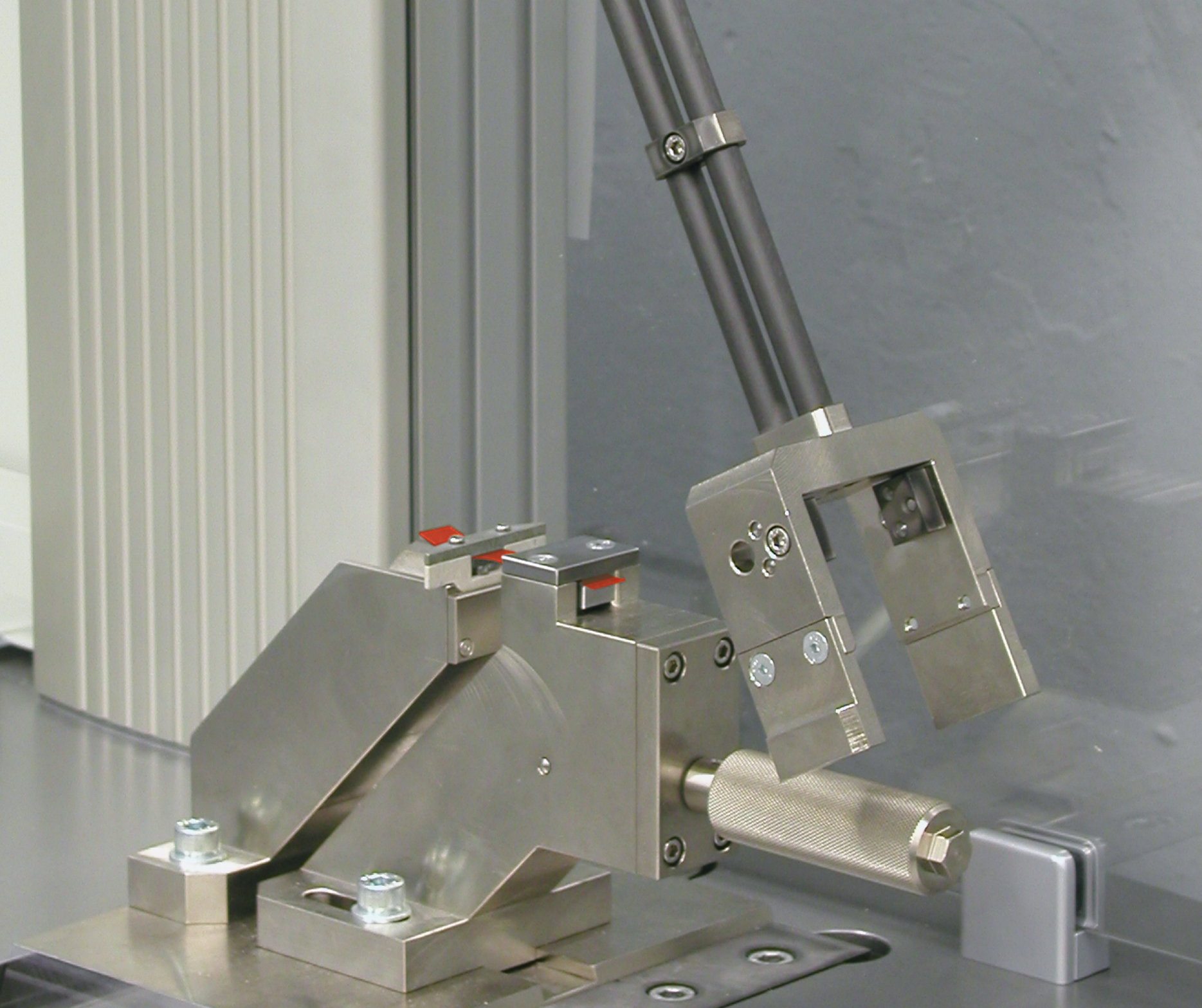

- Verfahren B ist aus der ASTM D1822 entlehnt und arbeitet mit dem sogenannten „specimen-in-head“ Verfahren. Dabei wird der Probekörper im Pendelhammer fixiert und ebenfalls an seiner gegenüberliegenden Seite mit einem definierten Querjoch versehen. Probekörper, Querjoch und Pendelhammer bilden so eine gemeinsame Fallmasse. An der Aufschlagposition wird das Querjoch schlagartig gestoppt, während Probekörper und Pendelhammer die Bewegung fortsetzen und der Probekörper in Zugrichtung bis zum Versagen gedehnt wird.

Üblicherweise kommt in Verbindung mit der ISO 8256 das Verfahren A zum Einsatz, während Prüfungen nach ASTM D1822 immer im „specimen-in-head“ Verfahren durchgeführt werden.

Schlagzugversuche werden auch als instrumentierte Prüfungen, also mit einer schnellen Kraftmessung, angeboten. Hierfür gibt es allerdings noch keine Normung.

ISO 8256 & ASTM D1822: Prüfmittel und Anforderungen an die Prüfung

Für die konventionellen Schlagzugversuche nach ISO 8256 und ASTM D1822 kommen Pendelschlagwerke zum Einsatz, die in der ISO 13802 sehr detailliert festgelegt sind. Dadurch wird eine gute Vergleichbarkeit der Prüfungen über verschiedene Prüfmittel, Labore, Bediener und Standorte hinweg ermöglicht.

Das Prinzip der Messung basiert wie der Charpy Kerbschlagbiegeversuch ISO 179 / ASTM D6110 auf einem in Arbeitsvermögen und Fallhöhe festgelegten Pendelhammer, der beim Schlagen des Probekörpers einen Teil seiner kinetischen Energie abgibt. Dadurch steigt der Pendelhammer nach dem Schlag nicht mehr auf die ursprüngliche Fallhöhe auf. Die gemessene Höhendifferenz zwischen Fallhöhe und Steighöhe wird so zu einem Maß für die aufgenommene Energie. Durch die Festlegung der Fallhöhe wird auch die Auftreffgeschwindigkeit festgelegt, so dass die Prüfungen bei vergleichbaren Dehnraten stattfinden.

Eine Besonderheit der Schlagzugprüfung ist die Korrektur der Schleuderarbeit, die durch das Querjoch aufgenommen wird. Diese Korrektur basiert auf der Annahme eines elastischen Stoßes. In der Praxis liegt jedoch ein Stoß vor, der neben dem elastischen Anteil auch einen plastischen Anteil aufweist, so dass diese Korrektur eine Annäherung bleibt. Ein direkter Vergleich von Kennwerten sollte deswegen möglichst auf einer gleichen Paarung von Pendelhammer und Querjochgröße vorgenommen werden.

Jeder Pendelhammer darf in einem Bereich von 10 % bis 80 % seines Arbeitsvermögens eingesetzt werden. Sofern mehrere Pendelhammer diese Bedingung für die Prüfung eines Werkstoffs erfüllen, was aus der Überdeckung der Arbeitsbereiche der verschiedenen Pendelhammer in der Regel der Fall ist, wird der Pendelhammer mit dem größten Arbeitsvermögen verwendet. Auf diese Weise ist sichergestellt, dass der Geschwindigkeitsabfall im Schlagvorgang minimiert ist.

Die Art der Messung impliziert, dass alle Energieverluste dem Probekörper und dem Querjoch zuzurechnen sind. Aus diesem Grund ist es wichtig, alle äußeren Fehlerquellen zu minimieren, zu korrigieren, oder komplett auszuschließen. Für die Reibungsverluste, die durch Luftreibung und Reibung an den Lagerstellen des Pendelhammers zwangsläufig entstehen, gibt es enge Festlegungen in der ISO 13802, sowie Kontrollen im Rahmen der regelmäßigen Kalibrierung. Die Korrekturwerte werden vermessen und dem jeweiligen Pendelhammer zugeordnet. Wesentlich für die Qualität der Messung ist eine ausreichende Masse und schwingungsfreie Aufstellung des Pendelschlagwerks auf einem sehr stabilen Labortisch, auf einer gegen eine solide Wand verschraubte Arbeitsplatte, oder auf einem Podest aus Mauerwerk. Innere Schwingungen im Gerät werden konstruktiv minimiert. So verwendet ZwickRoell Pendelhammer mit Doppelstangen aus unidirektionalen Carbon Werkstoffen, die sehr massenarm sind und gleichzeitig eine optimale Steifigkeit der Pendelstangen bieten.

Mehr Information zu den ZwickRoell Pendelschlagwerken

Sie möchten Schlagzugversuche nach ISO 8256 / ASTM D1822 normkonform prüfen oder haben Fragen rund um die Schlagprüfung an Kunststoffen?

Unser Branchenexperte für Kunststoffe berät Sie gerne.

Video: Pendelschlagwerke für die Kunststoffprüfung

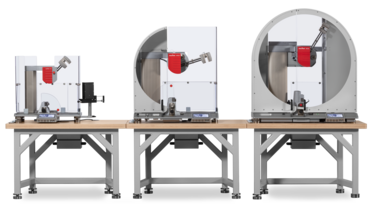

ZwickRoell bietet mit seinen Pendelschlagwerken der HIT Serie für die Kunststoffprüfung eine besonders präzise und gleichzeitig wirtschaftliche Lösung an. Die Pendelschlagwerke sind von 5 bis 50 Joule verfügbar und ermöglichen nicht nur die normgerechte Durchführung von Schlagzugversuchen nach ISO 8256 und ASTM D1822 sondern auch Charpy, Izod und Dynstat Prüfungen nach ASTM, ISO und DIN.

Probekörper nach ISO 8256 und ASTM D1822

Die ISO 8256 definiert insgesamt 5 verschiede Probekörper.

- Typ 1 und 4 werden bevorzugt für das Verfahren A eingesetzt.

- Typ 2 und 4 sind die bevorzugten Probekörper für das Verfahren B.

- Typ 3 verfügt über einen parallelen mittleren Teil, der quadratisch mit 10 mm Kantenlänge ist und sich gut für Dehnungsmessungen mit DIC-Systemen eignet.

- Der Probekörper Typ 5 enthält zusätzliche Anschlagflächen an der Schulter, die seine exakte Ausrichtung erleichtern und eine formschlüssige Kraftübertragung bei steifen Werkstoffen und ausreichender Probenhöhe ermöglichen.

Die ASTM D1822, die im Verfahren B durchgeführt wird, beschreibt 2 Probekörper Typ S und Typ L für Schlagzugversuche.

L0: Messlänge

L: Einspannlänge

l1: Länge des engen parallelen Teils

L2: Abstand zwischen den breiten parallelen Teilen

l3: Gesamtlänge

b2: Probenbreite im Schulterbereich

b1: Probenbreite im Messlängenbereich

h: Probendicke

| Norm | Typ | Bemerkung | l3 mm | L/L2 mm | b2 mm | b1 mm | L0 mm | Form |

|---|---|---|---|---|---|---|---|---|

| ISO 8256 | 1 | bevorzugt Verfahren A, gekerbt | 80±2 | 30±2 | 10±0,5 | 6±0,2 | - | |

| ISO 8256 | 2 | bevorzugt Verfahren B | 60±1 | 25±2 | 10±0,2 | 3±0,05 | 10±0,2 | |

| ISO 8256 | 3 | quadratischer mittlerer paralleler Teil 10mm Kantenlänge; für Dehnungsmessung mit DIC-Systemen | 80±2 | 30±2 | 15±0,5 | 10±0,5 | 10±0,2 | |

| ISO 8256 | 4 | bevorzugt Verfahren A und B | 60±1 | 25±2 | 10±0,2 | 3±0,1 | - | |

| ISO 8256 | 5 | steife Werkstoffe mit ausreichender Probenhöhe | 80±2 | 50±0,5 | 15±0,5 | 5±0,5 | 10±0,2 | |

| ASTM D1822 | S | Verfahren B | 63,5 (2,5") | L=25,4 (1") | 9,53 oder 12,7 (0,375 oder 0,5") | 3,18±0,03 | - | |

| ASTM D1822 | L | Verfahren B | 63,5 (2,5") | L=L2=25,4 (1") | 9,53 oder 12,7 (0,375 oder 0,5") | 3,18±0,03 (0,125±0,01") | 9,53±0,05 |

Interessante Kundenprojekte

FAQ zur Schlagprüfung an Kunststoffen

| Dynstat | Schlagzug - “tensile-in-head” Methode | Schlagzug | Izod und “Unnotched canilever beam impact” | Charpy |

|---|---|---|---|---|

| DIN 53435 | ASTM D1822 / ISO 8256 - Verfahren B | ISO 8256 - Verfahren A | ASTM D256 / ASTM D4812 ISO 180 | ASTM D6110 / ISO 179 |

|  |  |  | |

| für kleine Probekörper aus Bauteilentnahme | besonders für biegeweiche Probekörper geeignet, die nach Izod und Charpy keinen Probenbruch und damit kein Ergebnis liefern. | |||