ISO 527-1 & ISO 527-2 Zugversuch Kunststoff

Im Zugversuch werden wesentliche mechanische Eigenschaften einer Formmasse ermittelt. Diese Kennwerte werden in der Regel für Vergleichszwecke eingesetzt. Die Normen ISO 527-1 (allgemeine Grundsätze) und ISO 527-2 (Prüfbedingungen für Form- und Extrusionsmassen) beschreiben den Zugversuch an Kunststoffen mit einer Dicke von mehr als 1 mm. Der Leitgedanke der ISO 527 ist die hohe Vergleichbarkeit von Prüfergebnissen über Labore, Firmen und Ländergrenzen hinweg.

Eine weitere Beschreibung des Zugversuchs an Kunststoffen finden Sie in der Norm ASTM D638. Kunststofffolien und -tafeln mit einer Dicke von weniger als 1 mm werden in der ISO 527-3 bzw. ASTM D882 beschrieben.

Ziel & Kennwerte Versuchsdurchführung Probenformen & Abmessungen Umgebungsbedingungen Genauigkeitsanforderungen Vergleich zu anderen Prüfmethoden Prüfsysteme Downloads

Ziel & Kennwerte Zugversuch ISO 527

Zur Beschreibung wesentlicher mechanische Eigenschaften einer Formmasse werden eine Reihe charakteristischer Kennwerte ermittelt. Diese Kennwerte werden in der Regel für Vergleichszwecke eingesetzt.

Die charakteristischen Kennwerte sind:

- Zugspannung: Kraft bezogen auf den Anfangsquerschnitt des Probekörpers

- Dehnung: Änderung der Messlänge bezogen auf die Anfangsmesslänge

- Zugmodul: Steigung der Kurve im Spannungs-Dehnungsdiagramm

- Streckpunkt: Spannung und Dehnung am Kurvenpunkt an dem die Steigung Null ist

- Bruchpunkt: Spannung und Dehnung im Moment des Probenbruchs

- Poissonsche Zahl: negatives Verhältnis von Querdehnung zur Längsdehnung

Sowohl die ISO 527-1/-2 als auch die ASTM D638 legen Prüfmethoden für den Zugversuch fest. Beide Normen sind technisch äquivalent, liefern aber nicht völlig vergleichbare Ergebnisse, da die Probenformen, die Prüfgeschwindigkeiten und die Art der Ergebnisbestimmung sich in einigen Punkten unterscheiden.

Im standardisierten Zugversuch werden Prüfergebnisse in Bezug auf eine definierte Abzuggeschwindigkeit am Probekörper dargestellt. Im praktischen Einsatz eines Bauteils oder einer Struktur können die auftretenden Beanspruchungen jedoch in einem sehr breiten Bereich der Verformungsgeschwindigkeit liegen. Aufgrund der viskoelastischen Eigenschaft der Polymere ergeben sich unter veränderten Dehngeschwindigkeiten normalerweise andere mechanische Eigenschaften als an einem standardisierten Probekörper gemessen wurden. Aus diesem Grund eignen sich die im Zugversuch ermittelten Kennwerte nur begrenzt zur Bauteilauslegung, stellen aber eine sehr zuverlässige Basis für einen Werkstoffvergleich dar.

Alterungsprüfungen

Der Zugversuch liefert eine gute Basis, um die Veränderung der mechanischen Kennwerte eines Polymers nach Alterung, Wärme- oder Medienlagerung oder nach Bewitterung darzustellen. Hierzu werden die Kennwerte des Zugversuchs im spritzfrischen Zustand, wie auch nach definierten Alterungs- oder Bewitterungszeiten ermittelt.

Wie wird der Zugversuch an Kunststoff nach ISO 527-1 durchgeführt?

Sowohl die ISO 527-1/-2 als auch die ASTM D638 legen Prüfmethoden für den Zugversuch fest. Beide Normen sind technisch äquivalent, liefern aber nicht völlig vergleichbare Ergebnisse, da die Probenformen, die Prüfgeschwindigkeiten und die Art der Ergebnisbestimmung sich in einigen Punkten unterscheiden.

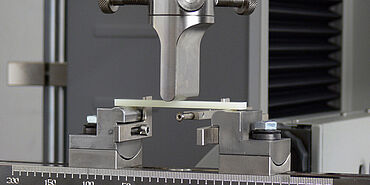

Versuchsdurchführung des Zugversuchs nach ISO 527:

Die ISO 527-1/-2 definiert zuerst die Probenformen, die Genauigkeit für die Probendimensionsmessung, die erlaubten Toleranzen, als auch die Anfangsmesslänge. Nach dem Einstellen des festgelegten Werkzeugabstands wird die Probe eingespannt. Eine festgelegte Vorkraft sichert vergleichbare Ergebnisse, unabhängig vom Anwender. Im Zugversuch nach ISO 527 werden verschiedene typischen Kennwerte ermittelt. Dabei stellt die Bestimmung des Zugmoduls deutlich höhere Anforderungen an die Messgenauigkeit, die im Anhang C der ISO 527-1 definiert sind. Die genauen Anforderungen an die Umgebung und die Prüfmittel beim Zugversuch ISO 527 finden sie im Folgenden.

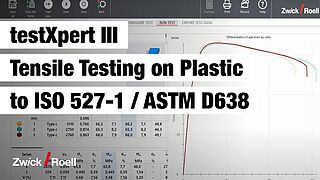

Am einfachsten geht die Prüfung mit der testXpert Standardprüfvorschrift für die ISO 527-1/-2. Alle Einstellungen zur Versuchsdurchführung nach ISO 527 sind bereits voreingestellt – garantiert normkonform.

Sofort losprüfen nach ISO 527 dank Prüfsoftware testXpert

Effizientes Prüfen nach ISO 527 und ein schnelles Onboarding neuer Mitarbeiter sichern Sie so:

- Sparen Sie sich das Studieren der Norm: Garantierte Normerfüllung durch die Standard-Prüfvorschrift für ISO 527-1/-2 - darin sind alle Kennwerte und Parameter der ISO 527-1/-2 bereits hinterlegt.

- Dank Benutzerverwaltung sehen die Anwender nur das auf dem Bildschirm, was sie zum Prüfen brauchen. So sind sie schnell eingelernt und können die Prüfung sicher nach ISO 527 durchführen. Es wird nichts vergessen.

- Maximale Prüfeffizienz schaffen Sie sich durch Anbindung von Peripheriegeräten: Wenn die Probendimension von der Bügelmessschraube direkt an die Prüfsoftware geschickt wird spart dies Zeit und Eingabefehler werden ausgeschlossen.

zur Prüfsoftware testXpert Versuchsdurchführung in 6 Schritten mit testXpert

Anforderungen an Umgebung und Prüfmittel beim Zugversuch ISO 527

Probekörperarten / Probenformen

Eine hohe Vergleichspräzision ist die herausragende Zielsetzung bei der Prüfung von Formmassen. Dies erfordert eine Begrenzung der Probekörperarten. Die Probekörper sind in Form und Abmessung in der ISO 527-2 definiert. Die Vorzugsprobekörper sind der Typ 1A (spritzgegossen) und der Typ 1B (gepresst oder mechanisch bearbeitet):

Probekörper Typ 1A nach ISO 527-2

- Üblich ist die Herstellung der Probekörper durch Spritzgießen. Hierzu wird der in der ISO 527-2 definierte Probekörper vom Typ 1A verwendet, der in der ISO 3167 als Probekörper Typ A zusätzlich auf eine festgelegte Dicke von 4 mm eingegrenzt ist. Dieser Probekörper wird zudem in der ISO 20753 als Probekörper A1 geführt.

- Der spritzgegossene Probekörper weist eine mit zunehmender Entfernung vom Anspritzpunkt abnehmende Orientierung auf, die zu einem nicht konstanten Verlauf der mechanischen Eigenschaften über die Länge des Probekörpers und damit häufig zu einem Probenbruch auf der angussfernen Seite führt.

- Die Messlänge des Probekörpers beträgt vorzugsweise 75 mm, alternativ 50 mm.

Probekörper Typ 1B

- Alternativ ist die Verwendung des Probekörpers vom Typ 1B erlaubt, der in der ISO 3167 mit Typ B und in der ISO 20753 mit Typ A2 bezeichnet ist.

- Dieser Probekörper wird in der Regel aus gepressten oder spritzgegossenen Platten herausgefräst. Die Orientierungen des Polymers unterscheiden sich damit normalerweise deutlich von denen im spritzgegossenen Probekörper. Eine Vergleichbarkeit von Ergebnissen, die mit verschiedenen Probenformen ermittelt wurden, ist nicht sichergestellt.

- Die Messlänge ist beim Probekörper Typ 1B aufgrund des größeren Radius und des damit kürzeren parallelen Bereichs auf 50 mm festgelegt.

L0 Messlänge

L Einspannlänge

l1 Länge des engen parallelen Teils/Innendurchmesser

l2 Abstand zwischen den breiten, parallelen Teilen

l3 Gesamtlänge / Außendurchmesser

b2 Probenbreite im Schulterbereich

b1 Probenbreite im Messlängenbereich

h Probendicke

| Norm | Probekörper-Typ | Bemerkung | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Probekörper durch Spritzgießen (Vorzugsform) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (bevorzugt) | 75±0,5 oder 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Probkörper durch Pressen oder mech. Bearbeitung (Vorzugsform) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (bevorzugt) | 50±0,5 | 115±1 |

Probekörper Alterungsprüfungen, Medienlagerung, Bewitterungsprüfung

- Bei allen Alterungsvorgängen, die von der Oberfläche des Probekörpers her ablaufen, ist ein geringer Querschnitt vorteilhaft.

- Oft wird zur Beurteilung dieses Verhaltens nur die Höchstzugspannung herangezogen. Entsprechend ist der Einsatz von Längenänderungsaufnehmer nicht erforderlich, und es können dünne, taillierte Probekörper verwendet werden.

- Die ISO 527 bietet zu diesem Zweck die Typen CP und CW an, die aus der Schlagzugnorm ISO 8256 entlehnt sind.

Probekörperabmessungen

- Die Bestimmung der Probekörperabmessungen kann einen relativ hohen Fehlerbeitrag in Bezug auf die zu ermittelnden Spannungswerte liefern. Bei Zugbeanspruchungen geht der Messfehler linear in das Spannungsergebnis ein. Bei allen Biegebeanspruchungen wirkt sich der Messfehler der Probendicke sogar quadratisch aus.

- Neben der Ablesegenauigkeit des verwendeten Messmittels spielen Größe und Form des verwendeten Kontaktelements sowie die beim Messen aufgebrachte Flächenpressung eine wesentliche Rolle.

- Darüber hinaus weicht der Querschnitt des Probekörpers oft von einer idealen Rechteckform ab. Dies können Winkelfehler aus der mechanischen Bearbeitung sein oder Einfallstellen und leichte Entformungsschrägen bei den spritzgegossenen Probekörpern.

- Viele Prüfnormen verweisen auf ISO 16012 bzw. auf ASTM D 5947, um die Anforderungen und Methodik der Dimensionsmessung festzulegen. Teilweise enthalten die einzelnen Prüfnormen noch zusätzliche Festlegungen.

- Für Abmessungen größer 10 mm bei festen Kunststoffen, also zum Beispiel die Messung der Gesamtlänge, wird üblicherweise ein Messschieber verwendet. Aufgrund der nicht kontrollierbaren Flächenpressung während des Messvorgangs ist die Messgenauigkeit selbst bei hoher Auflösung des Messschiebers eher gering.

- Die Dicke und Breite der Probekörper wird üblicherweise mit einer Mikrometerschraube mit Ratsche bestimmt. Die Kontaktfläche ist dabei kreisförmig-flach mit einem Durchmesser von 6,35 mm. Die Ratsche begrenzt die Messkraft auf einen Bereich zwischen 5 N und 15 N.

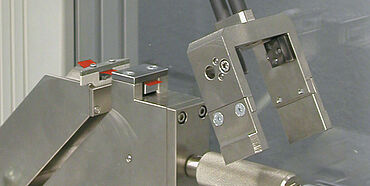

- Bei automatisierten Anlagen werden Dicke und Breite mit einem Querschnittsmessgerät bestimmt. Diese Geräte halten den Probekörper während der Messung in Position und bestimmen die Abmessungen mit vier digitalen Messtastern, einer definierten Messkraft und geeigneten Tastfüßen.

- Bei weichen Kunststoffen sowie bei Folien ist eine genauere Einhaltung der Messkraft erforderlich. Zu diesem Zweck werden digitale Dickenmessgeräte mit Totgewichtauflage verwendet.

Konditionierungs- und Umgebungsbedingungen

- Das Einhalten definierter Konditionierungs- und Umgebungsbedingungen in Bezug auf Temperatur und Luftfeuchtigkeit ist von großer Bedeutung für die Vergleichbarkeit der Prüfergebnisse.

- Die Festlegungen für die Konditionierdauer finden sich üblicherweise in den Werkstoffnormen des zu prüfenden Kunststoffs. Darüber hinaus müssen die Probekörper im Rahmen der Formmasseprüfung mindestens für 16 Stunden im Normklima gelagert werden.

- Werden Prüfungen im Normklima durchgeführt, so ist damit ein bestimmtes Normalklima gemeint, das in ISO 291 bzw. in ASTM D 618 festgelegt ist.

Gemäßigtes Klima: 23 ± 2 °C, 50 ± 10 %r.F.

Subtropisches Klima: 27 ± 2 °C, 65 ± 10 %r.F. - Die Toleranzangaben entsprechen der Klasse 2. In Klasse 1 sind diese Toleranzen halbiert.

- Mit Raumtemperatur wird üblicherweise ein etwas breiterer Temperaturbereich bezeichnet, der zwischen 18 °C und 28 °C liegen kann.

- Daneben sind Prüfungen bei hohen oder niedrigen Temperaturen möglich, für die abweichende Anforderungen festgelegt sein können.

Genauigkeitsanforderungen an die Prüfmaschine

Die zwei wesentlichen Messgrößen einer Prüfmaschine sind Kraft- und Längenänderung. Im Rahmen einer periodischen Kalibrierung gegenüber einem auf ein nationales Normal rückführbares Messmittel wird der Nachweis erbracht, dass diese Messgrößen über festgelegte Bereiche eine in den Prüfnormen festgelegte Genauigkeit erreichen.

Kraftmessung (ISO 7500-1, ASTM E4)

Die meisten Prüfnormen fordern eine Messgenauigkeit von 1% bezogen auf den jeweiligen Messwert. Diese Forderung wird im ISO-Umfeld mit „Klasse 1“ bezeichnet. Nahezu alle modernen Prüfmaschinen erreichen heute diese Klasse 1 oder sogar Klasse 0,5 deren Toleranzen halbiert sind. Ausschlaggebend ist daher der Messbereich, über den eine Prüfmaschine die angegebene Klassengenauigkeit erzielt. Verschiedene ZwickRoell Prüfmaschinen erreichen die Klasse 1 bereits ab 1/1000 ihres Messbereichs. So können Modulwerte und Zugspannungen vieler Werkstoffe mit dem gleichen Prüfaufbau ohne Umbau gemessen werden.

Längenänderungsmessung (ISO 9513, ASTM E83)

Die Klassenangaben zur Längenänderungsmessung enthalten neben einem definierten relativen (prozentualen) Fehler zusätzlich eine Angabe für einen absoluten Fehler, der bei der Messung kleiner Längenänderungen zum Tragen kommt.

Hier unterscheiden sich ISO und ASTM deutlich.

- Während sich in der ISO die Toleranzen auf die Längenänderung beziehen, wird in der ASTM direkt auf die Dehnung Bezug genommen.

- Weiterhin werden in der ISO die Anforderungen im Bereich kleiner Dehnungen deutlich enger gefasst als in den entsprechenden Klassen der ASTM.

- So ergeben sich je nach verwendeter Messlänge zum Teil sehr deutliche definitionsgemäße Unterschiede, insbesondere bei der Messung kleiner Längenänderungen.

Besonderheiten bei der Messung eines Zugmoduls

- Wie aus der obenstehenden Tabelle ersichtlich ist, liegen die Genauigkeitsanforderungen für den Dehnungsbereich des Zugmoduls in der ISO-Klasse 1 bei ± 3 µm. Dies bedeutet, dass zwischen den Messungen bei Beginn und bei Ende des Modulbereichs eine Abweichung von bis zu 6 µm vorliegen kann. Dies würde zu einem entsprechend großen Messfehler führen.

- Um dieses Problem zu lösen, wurde in der ISO 527-1 eine Zusatzanforderung für die Messung des Zugmoduls eingeführt. Diese Zusatzanforderung legt fest, dass die Messstrecke zwischen Beginn und Ende der Modulbestimmung mit einer Genauigkeit von 1% zu messen ist.

Wir suchen und finden für jede Ihrer Anforderung die optimale Prüflösung.

Nehmen Sie direkt Kontakt mit unseren Branchenexperten auf.

Wir beraten Sie gerne!

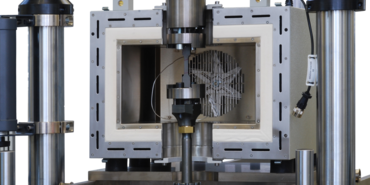

Passende Zugprüfmaschinen und Zubehör für ISO 527

Wie können Sie sicherstellen, dass Ihre Messungen wirklich korrekt sind?

Nutzen Sie die ZwickRoell Plattform labXplore für Ringversuche, um Ihre Prüfprozesse zu optimieren und die Eignung Ihres Labors zu überprüfen - für höchste Genauigkeit und Qualität in der Materialprüfung!

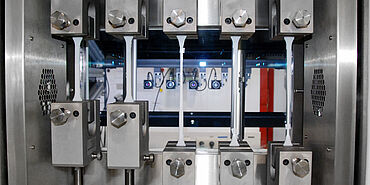

Haben Sie Interesse an der automatisierten Prüfung von Kunststoffen?

Unsere Roboter-Prüfsysteme übernehmen die vollautomatische Durchführung von Zug-, Druck-, Biege- oder Schlagversuchen.