Rockwell Härteprüfung ISO 6508 / ASTM E18

Wissen zum Rockwell-Prüfverfahren (Ermittlung der Rockwellhärte HR)

Allgemeines Wissen zur Rockwell Härteprüfung

Bei der Rockwell Härteprüfung, einem Tiefendifferenzverfahren, wird die bleibende Eindringtiefe gemessen, die durch den Eindringkörper entsteht. Im Gegensatz dazu wird bei den optischen Verfahren Brinell, Vickers und Knoop die Eindrucksgröße gemessen, die der Eindringkörper hinterlässt.

Je tiefer ein definierter Eindringkörper unter definierter Prüfkraft in die Oberfläche eines Werkstückes (einer Probe) eindringt, desto weicher ist das getestete Material. Aus der bleibenden Eindringtiefe sowie einigen weiteren Faktoren (s.u.) lässt sich dann die Rockwellhärte (HR) ermitteln.

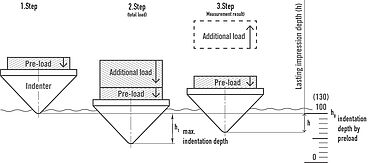

Bei der Härteprüfung nach Rockwell wird die Gesamtprüfkraft in zwei Stufen aufgebracht. Dadurch sollen der Einfluss der Rauigkeit der Probenoberfläche (z. B. Rillen auf der Probe) sowie der Messfehler durch das Spiel der Eindringtiefenmessung ausgeschaltet werden.

Ablauf der Rockwell Härteprüfung (HR) nach ISO 6508

- 1. Prüfschritt

Zunächst wird der Eindringkörper mit der Prüfvorkraft (auch Vorkraft oder Vorlast genannt) bis zur Eindringtiefe h0 in die zu prüfende Probe gedrückt. h0 definiert die Bezugsebene (Basis) für die spätere Messung der bleibenden Eindringtiefe (h). - 2. Prüfschritt

Im Anschluss wird die Prüfzusatzkraft in einer nach der Norm definierten Einwirkdauer (mehrere Sekunden) aufgebracht, wobei der Eindringkörper bis zur maximalen Eindringtiefe h1 in die Probe eindringt. Die Summe aus Prüfvorkraft und Prüfzusatzkraft ergibt die Prüfgesamtkraft (auch Hauptkraft oder Hauptlast genannt). - 3. Prüfschritt

Nach Ende der Einwirkdauer wird die Prüfzusatzkraft wieder entfernt, der Eindringkörper bewegt sich um den elastischen Anteil der Eindringtiefe an der Prüfgesamtkraft in die Ausgangsposition zurück und verharrt auf der Höhe der bleibenden Eindringtiefe h (ausgedrückt in Einheiten von 0,002 oder 0,001 mm). Diese wird auch als Tiefendifferenz bezeichnet (Differenz der Eindringtiefe vor und nach Aufbringung der Prüfgesamtkraft). Mithilfe der bleibenden Eindringtiefe h lässt sich dann die Rockwell-Härte (HR) nach einer in der Norm ISO 6508 definierten Formel berechnen unter Zuhilfenahme der angewendeten Rockwellskala. - Ablauf Rockwellprüfung

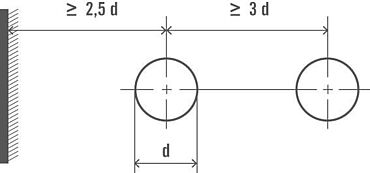

Die Prüfeindrücke müssen beim Rockwell-Verfahren so gesetzt werden, dass genügend Abstand zum Probenrand (Kante) sowie zwischen den einzelnen Prüfeindrücken vorliegt. Die Mindestwerte, die laut Norm dabei einzuhalten sind, finden Sie in der Grafik unten.

Vor- und Nachteile der Härteprüfung mittels des Rockwell-Prüfverfahrens

Das Rockwell-Verfahren bietet folgende Vorteile:

- keine Probenvorbereitung notwendig (Trennen, Schleifen, Einbetten)

- direkte Ablesemöglichkeit des Härtewertes, keine optische Auswertung erforderlich (Vermessung von Diagonalen wie bei den optischen Verfahren)

- schnelles (kurzer Prüfzyklus) und günstiges Verfahren (die Härteprüfmaschinen sind vergleichsweise günstig, da sie nicht mit einer aufwändigen Optik ausgestattet sein müssen wie die Maschinen für die optischen Verfahren Brinell, Vickers und Knoop)

- zerstörungsfreie Überprüfung, das Prüfstück kann weiterverwendet werden

Das Rockwell-Verfahren besitzt folgende Nachteile:

- Es ist nicht immer das genaueste Verfahren zur Härteprüfung, da schon ein kleiner Tiefendifferenz-Messfehler zu einem großen Fehler beim ermittelten Härtewert führt.

- Die Prüfstelle muss frei von jeglicher Verschmutzung (z. B. Zunder, Fremdkörper oder Öl) sein, um ein aussagekräftiges Prüfergebnis zu erzielen.

- Der Eindringkörper hat unbekannte Einflüsse auf das Prüfergebnis, z. B. wenn der Eindringkörper abgenutzt ist und der Kegel nicht mehr den Normanforderungen entspricht (Normforderung: Nur zertifizierte und kalibrierte Eindringkörper verwenden, um Einflüsse zu minimieren!).

- Mit zunehmender Härte lassen sich Werkstoffe nur schwer differenzieren.

Beispiele für Methoden und Anwendungen der Rockwell Härteprüfung

Um einen möglichst breiten Anwendungsbereich des Rockwell-Verfahrens zu erhalten, wurden sowohl für das Rockwell als auch für das Super Rockwell-Verfahren mehrere Rockwellmethoden entwickelt.

Die einzelnen Rockwell-Methoden unterscheiden sich durch:

- die Art des Eindringkörpers (Material, Form und Geometrie bzw. Kugeldurchmesser);

- die Höhe der Gesamtprüfkraft (auch Hauptkraft oder Hauptlast);

- die Skalenteilung (Basis h0 für die zu messende bleibende Eindringtiefe h liegt bei 100 oder 130 Einheiten (je nach Skala gilt: 1 Einheit E = 0,002mm bzw. 0,001mm)).

Die Rockwell-Methoden, die sich daraus ergeben, verwenden fünf unterschiedliche Eindringkörper (Diamantkegel mit 120o Krümmung oder eine Hartmetallkugel aus Wolframkarbid mit den Durchmessern: 1/16",1/8",1/4",1/2") und sechs unterschiedliche Gesamtprüfkräfte (15, 30, 45, 60, 100, 150 kgf).

Daraus ergeben sich 30 verschiedene - nach ISO 6508 und ASTM E18 genormte – Rockwell-Skalen (z. B.: A, B, C, 30N, 15T) bzw. Rockwell-Prüfmethoden (z.B.: HRA, HRBW, HRC, HR30N, HR15TW), die jeweils unterschiedliche Härtebereiche und somit verschiedenste Materialien und Anwendungsbereiche abdecken (siehe Tabellen unten).

Rockwell wird häufig als „Schnelltest” in der Produktion oder im Labor verwendet, aber auch für andere Verfahren wie den Stirnabschreckversuch / Jominy-Versuch.

Die gängigste Rockwell-Methode in der Praxis ist HRC. Grundsätzlich werden Kugeleindringkörper für die Härteprüfung von weicheren Materialien und Diamanteindringkörper für die Prüfung härterer Materialien eingesetzt. Der Diamant würde weichere Materialien zerstören bzw. er würde durch sie durchstoßen.

Die Tabelle zeigt die nach ISO 6508 genormten Rockwell-Methoden und ihre Anwendungen. Die Vorlast für alle Methoden beträgt 10 kgf.

| Methode | Eindringkörper | Hauptlast (kgf) | Anwendungen |

|---|---|---|---|

| HRA | Diamant 120° | 60 | einsatzgehärtete Stähle und Legierungen, Hartmetalle |

| HRBW | 1/16" Kugel | 100 | Kuper (Cu)-Legierungen, ungehärtete Stähle (in den USA auch für Stahl bis zu ca. 686N/mm² |

| HRC | Diamant 120° | 150 | einsatzgehärtete Stähle und Legierungen, Hartmetalle |

| HRD | Diamant 120° | 100 | einsatzgehärtete Stähle und Legierungen, Hartmetalle |

| HREW | 1/8" Kugel | 100 | Aluminium (Al)-Legierungen, Kuper (Cu)-Legierungen |

| HRFW | 1/16" Kugel | 60 | dünnes, weiches Stahlblech |

| HRGW | 1/16" Kugel | 150 | Bronze, Kuper (Cu), Gusseisen |

| HRHW | 1/8" Kugel | 60 | Aluminium (Al), Zink (Zn), Blei (Pb) |

| HRKW | 1/8" Kugel | 150 | Lagermetalle und andere sehr weiche oder dünne Materialien, einschließlich Kunststoff (siehe ASTM D785) |

| HRLW | 1/4" Kugel | 60 | |

| HRMW | 1/4" Kugel | 100 | |

| HRPW | 1/4" Kugel | 150 | |

| HRRW | 1/2" Kugel | 60 | |

| HRSW | 1/2" Kugel | 100 | |

| HRVW | 1/2" Kugel | 150 |

Die folgende Übersicht zeigt alle nach ASTM E18 genormten Super Rockwell-Methoden und ihre Anwendungen. Die Prüfvorkraft für alle Methoden beträgt 3 kg.

| Methode | Eindringkörper | Hauptlast (kgf) | Anwendungen |

|---|---|---|---|

| HR15N | Diamant 120° | 15 | Werkstücke mit dünner Einsatzhärtung |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | 1/16" Kugel | 15 | Dünnes Blech |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | 1/8" Kugel | 15 | Aluminium (Al), Zink (Zn), Blei (Pb), Weißblech |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | 1/4" Kugel | 15 | Aluminium (Al), Zink (Zn), Blei (Pb), Weißblech |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | 1/2" Kugel | 15 | Aluminium (Al), Zink (Zn), Blei (Pb), Weißblech |

| HR30YW | 30 | ||

| HR45YW | 45 |

Haben Sie weitere Fragen zur Shore Härteprüfung und unseren Härteprüfmaschinen?

Nehmen Sie direkt mit unseren Härte-Experten Kontakt auf. Wir beraten Sie gerne.