Mannesmann Stainless Tubes setzt auf innovative Prüflösung von ZwickRoell

Mannesmann Stainless Tubes gehört zu den weltweit führenden Herstellern nahtloser Rohre aus nichtrostenden Stählen und Nickelbasislegierungen. Das Unternehmen verfügt über eines der größten Produktportfolios dieses Bereichs. Diese Produktvielfalt stellt auch hohe Anforderungen die Prüfungen der mechanischen Rohreigenschaften, weshalb sich das Unternehmen für eine Prüfmaschine mit vier Prüfplätzen von ZwickRoell entschieden hat.

Salzgitter Mannesmann Stainless Tubes Deutschland GmbH in Remscheid fertigt nahtlose Rohre aus nichtrostenden Stählen und Nickelbasislegierung bis hin zum Reinnickel. Um das hohe Qualitäts-Niveau halten zu können werden zum Einen die Produktionsprozesse und die Prozessparameter kontrolliert, aber auch die mechanische Materialprüfung der gefertigten Rohre ist elementarer Bestandteil der Qualitätssicherung.

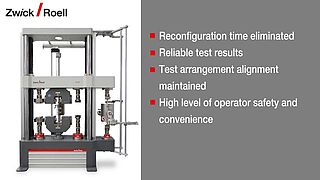

Im Labor in Remscheid müssen unterschiedlichen Prüfungen wie Druckversuche, Faltversuche oder Zugversuche an unterschiedlicher Probenform bei verschiedenen Temperaturen durchgeführt werden. Aufgrund dieser großen Versuchsvielfalt hat sich das Unternehmen für eine Prüfmaschine mit vier Prüfplätzen von ZwickRoell entschieden. Der Vorteile dieser Prüfmaschine liegen auf der Hand. Neben dem deutlich geringeren Investitionsvolumen im Vergleich zu mehreren Prüfmaschinen war natürlich der geringere Raumbedarf und der reduzierte Wartungsaufwand ein Argument für Mannesmann. Entscheidend war zudem, dass die Prüfmaschine den ergonomisch Anforderungen für das Prüfpersonal gerecht wird , da alle Prüfplätze auf einer Arbeitshöhe sind und keinerlei Prüfwerkzeuge beim Wechsel zwischen den Versuchsarten ausgetauscht werden müssen.

Basis für die Maschine ist eine Z600 Material-Prüfmaschine mit Fmax 600 kN. Im verbreiterten Hauptprüfraum sind 3 Prüfplätze integriert. Neben einem Prüfplatz für Flachproben ist ein weiterer Prüfplatz für Gewindekopfproben integriert. Beide Prüfplätze benutzen den makroXtens Längenänderungsaufnehmer zur Dehnungsmessung, welcher bequem zwischen beiden Prüfplätzen verschoben werden kann. Ein dritter Prüfplatz ist für Druckversuche an unterschiedlichen Rohrgeometrien konzipiert.

Im seitlichen Prüfplatz können Warmzugversuche bis zu 1.200 °C durchgeführt werden. Hierfür kann ein Hochtemperatur-Ofen einfach in den Prüfraum geschwenkt werden. Die Bedienung der Prüfmaschine erfolgt mit der Prüfsoftware testXpert III. Die konsequente Workfloworientierung von testXpert III reduziert die Einarbeitung auf ein Minimum. Durch das einzigartige Prüfplatzkonzept von testXpert III ist sichergestellt, dass nach einem Wechsel der Prüfachse automatisch die vorkonfigurierten Prüfplätze geladen werden. Somit ist ein effizientes und sicheres Prüfen gegeben.