Kraftaufnehmer / Kraftmessdosen

Download- 5 N - 2.500 kN (quasi-statisch)

- 1 kN - 1.000 kN (dynamisch)

- Zugversuch

- Biegeversuch

- Druckversuch

- Ermüdungsversuch

- Bruchmechanik

- ISO 7500-1

- ASTM E4

Kraftaufnehmer im Vergleich Herausforderungen Vorteile & Merkmale Genauigkeitsmerkmale optionales Zubehör

In der Materialprüfung wird ein Kraftaufnehmer (auch Kraftmessdose genannt) verwendet, um die mechanischen Eigenschaften eines Materials zu charakterisieren, indem die Kraft gemessen wird, die benötigt wird, um das Material zu verformen oder zu brechen. Der Kraftaufnehmer wandelt die physikalische Größe Kraft in eine elektrisch messbare Spannung um. Die Kraftaufnehmer sind für Zug-, Druck-, Biegeversuche und Torsionsprüfungen sowie zyklische Prüfungen einsetzbar.

Aufgrund der oft extremen und vielfältigen Anforderungen in der Materialprüfung ist der Kraftaufnehmer das Herz des Prüfsystems. Seine Beschaffenheit bietet die Voraussetzung für zuverlässige, interprätierbare Prüfergebnisse. Damit dieses Herzstück optimal in des Prüfsystem integriert ist, hat ZwickRoell die eigene patentierte Xforce Kraftaufnehmer-Reihe enwickelt und hergestellt, die in Bezug auf Genauigkeit und Robustheit den höchsten Anforderungen gerecht wird.

| Xforce | Precision P | High Precision HP | High Precision HP+ 1 | K | K+ 1 | High Capacity | Dynamic 2 |

|---|---|---|---|---|---|---|---|

| Nennkraftgröße Fnom | 5 N bis 150 kN | 5 N bis 10 kN | 5 N bis 10 kN | 10 kN bis 250 kN | 10 kN bis 250 kN | 330 kN bis 2.500 kN | 1 kN bis 1.000 kN |

| Genauigkeitsklasse 1 ab x% Fnom | 0,4% | 0,2% | 0,1% | 0,2% | 0,1% | ab 0,2% von Fnom | ab 0,4% von Fnom |

| Genauigkeitsklasse 0,5 | 2% | 1% | 0,1% | 1% | 0,1% | ab 1% von Fnom | ab 1% von Fnom |

| Einsatzbereich | quasi-statisch | quasi-statisch | quasi-statisch | quasi-statisch | quasi-statisch | quasi-statisch | quasi-statisch und Ermüdungsversuche |

1 Die Plus-Kraftaufnehmer verfügen über einen erweiterter Messbereich, in der die Kalibrierung gültig ist.

2 Der Xforce Dynamic Kraftaufnehmer ist mit einem integriertem Beschleunigungsaufnehmer ausgestattet (ab 5 kN).

Video zum Xforce Kraftaufnehmer

Robust und hochgenau. Verlassen Sie sich nicht nur auf unser Wort, sondern überzeugen Sie sich selbst!

Wie funktioniert ein Kraftaufnehmer?

Der gängigste industrielle Kraftaufnehmer ist der Dehnungsmessstreifen (DMS). Dieser arbeitet mit Hilfe eines mechanischen Verformungselements, an dem Dehnungsmessstreifen in Form einer Messbrücke angebracht sind.

Wenn eine Kraft auf die Kraftmessdose einwirkt, wird das mechanische Element, an dem der Dehnungsmessstreifen befestigt ist, elastisch verformt. Die Verformung in Form von mechanischer Dehnung und Stauchung bewirkt, dass der Dehnungsmessstreifen gedehnt oder gestaucht wird. Diese dehnungsbedingte (und damit kraftabhängige) Widerstandsänderung wird von der Messelektronik in ein Messsignal umgewandelt und verarbeitet.

Ein Druck-Kraftaufnehmer misst Druckkräfte und wird normalerweise unter der Prüfvorrichtung installiert. Ein Zug-Kraftaufnehmer misst Zugkräfte.

Genauigkeit eines Kraftaufnehmers

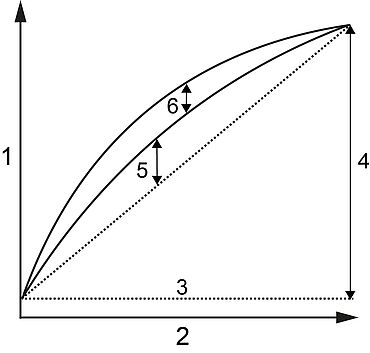

Die Genauigkeit eines Kraftaufnehmers wird mithilfe des Messfehlers bestimmt. Je kleiner der Messfehler ist, desto genauer ist der Kraftaufnehmer. Die häufigste Genauigkeitsangabe ist die Linearität (oder Nichtlinearität).

Erfahren Sie mehr darüber, wie unsere Kraftaufnehmer zur Lösung Ihrer Prüfanforderungen beitragen können.

Kontaktieren Sie unsere Experten - wir freuen uns darauf Ihre Fragen zu beantworten.

Optionales Zubehör zum Kraftaufnehmer

Daily Check Vorrichtung

Die Daily Check-Vorrichtung dient zum regelmäßigen Überprüfen von Kraftaufnehmern bis 500 N mit Vergleichswerten, die nach einer Neukalibrierung/Justierung gemessen worden sind. Die Vorrichtung besteht aus zwei Vergleichsnormalen (Master/Slave).

- Einsatz der Vorrichtungen und Software an beliebig vielen Maschinen durch einfachen Ein- und Ausbau.

- Erkennung von systematischen Fehlern in Druck- und Zugrichtung im Kraftaufnehmer.

- Sichere Prüfergebnisse: Durch die Überprüfung zwischen den turnusmäßigen Kalibrierungen wird sichergestellt, dass sich im Kraftaufnehmer kein systematischer Fehler befindet.

- Die Ergebnisse der täglichen Überprüfung werden in einem testXpert Protokoll dokumentiert.

- Nachvollziehbarkeit: Alle sicherheitskritischen Prüfungen haben besondere Anforderungen an die Nachvollziehbarkeit und Dokumentation. Mt der ZwickRoell Prüfsoftware kann der Adminstrator festlegen, was protokolliert wird und zu welchen Vorgängen und Ereignissen Begründungen eingegeben werden müssen.

Kraftmesssystem Xforce mit Nachlaufsicherung

Kraftmessdosen mit Nachlaufsicherung eignen sich vor allem dann, wenn

- Prüfungen mit höherer Prüfgeschwindigkeit durchgeführt werden, da hier die Gefahr besteht, dass eingestellte Kraftgrenzen nicht schnell genug greifen.

- Prüfungen mit geringsten Abständen zwischen den Prüfwerkzeugen bzw. mit geringen Verfahrwegen stattfinden; daher auch besonders gut geeignet für Feder- und Bauteilprüfungen.

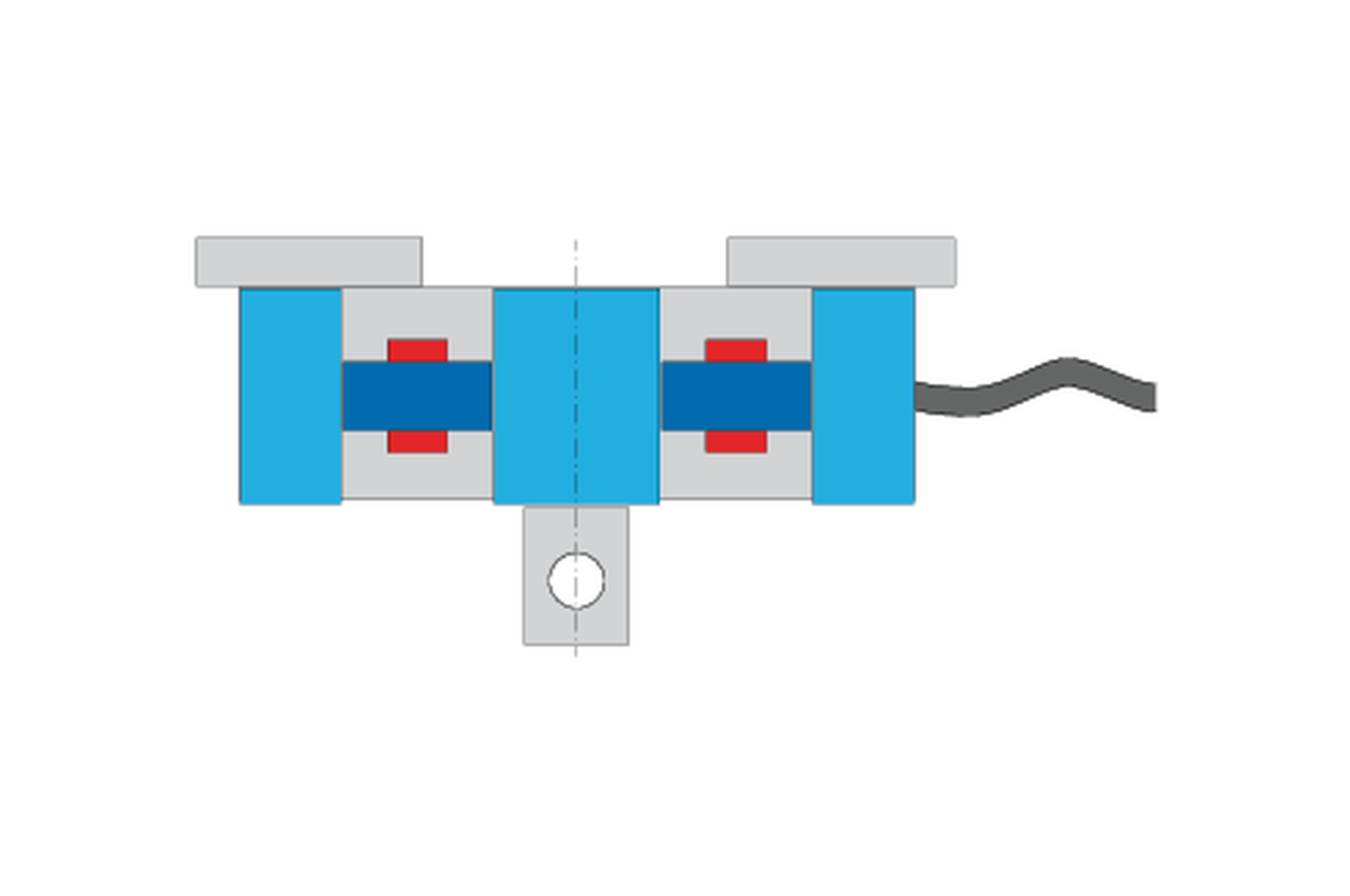

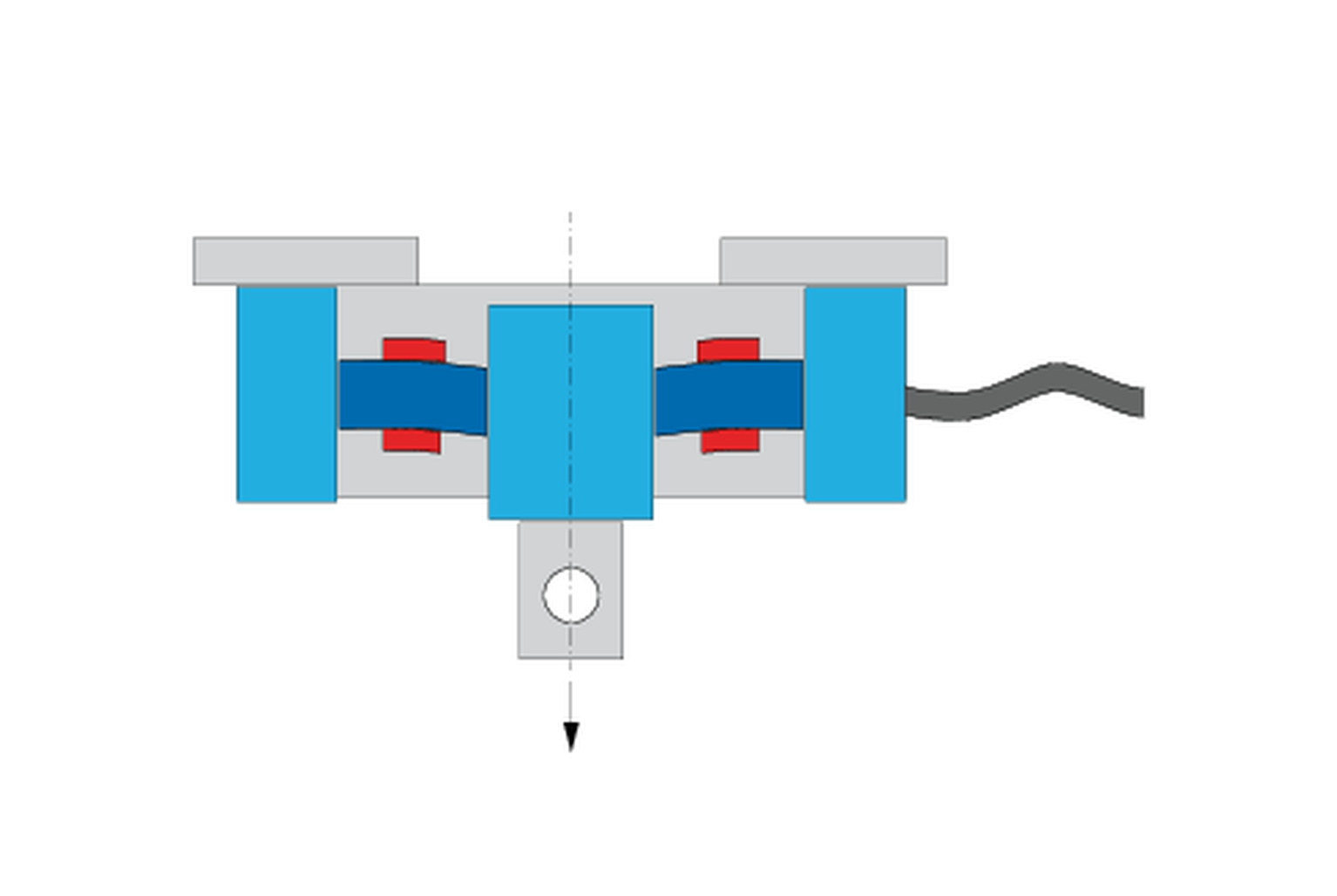

Bei Prüfungen in Druckrichtung werden die Kraftaufnehmer vom Typ Xforce HP durch einen mechanischen Überlastschutz und eine integrierte Nachlaufsicherung geschützt:

- Beim mechanischen Überlastschutz blockiert ein mechanischer Anschlag vor Erreichen der maximal zulässigen Grenzkraft des Kraftaufnehmers. Eine Beschädigung des Kraftaufnehmers durch Überlast wird verhindert.

- Die integrierte Nachlaufsicherung schützt den gesamten Prüfaufbau: Ab Kraftschwelle 120+6/-4% Fnom wird die vorhandene Kraft auf mehrere Federn übertragen. Dadurch läuft der gesamte Prüfaufbau nach. Dieser Nachlauf verhindert einen Kraftanstieg im Kraftaufnehmer, der zu Überlast oder sogar zur Zerstörung führen würde.

Downloads Kraftaufnehmer

- Produktinformation: Xforce K Kraftaufnehmer PDF 3 MB

- Produktinformation: Xforce HP Kraftaufnehmer PDF 6 MB

- Produktinformation: Xforce HP+ und Xforce K+ Kraftaufnehmer PDF 3 MB

- Produktinformation: Xforce P Kraftaufnehmer PDF 1 MB

- Produktinformation: Kraftaufnehmer 330 kN -2.500 kN PDF 244 KB

- Produktinformation: Xforce Kraftaufnehmer Dynamik PDF 314 KB

- Produktinformation: Kraftmesssystem Xforce mit Nachlaufsicherung PDF 389 KB

- Daily Check PDF 750 KB

Häufig gestellte Fragen (FAQ)

Ein Kraftaufnehmer wandelt durch Zug, Druck, Druck oder Torsion hervorgerufene Kräfte in ein elektrisches Signal um, das gemessen, abgelesen und aufgezeichnet werden kann.

Hauptbestandteil eines Kraftaufnehmers ist ein mechanisches Verformungselement, an dem Dehnungsmessstreifen angebracht sind.

Ein Dehnungsmessstreifen (kurz DMS) ist ein Sensor, der eine Verformung durch eine Änderung des elektrischen Widerstands misst. In der Materialprüfung werden Dehnungsmessstreifen in Kraftmessdosen eingesetzt.

Mit einer Kraftmessdose wird die Kraft gemessen, die auf den Sensor wirkt. Sie werden zur Bestimmung von Druckkräften oder Zugkräften eingesetzt, eignen sich aber auch für dynamische Messaufgaben.