Ensayo de chapas gruesas

Las chapas gruesas de acero se emplean en grandes construcciones, como puentes de gran envergadura, en la construcción naval, en construcciones offshore, como plataformas petrolíferas y turbinas eólicas, pero también para equipos pesados como grúas y excavadoras. Las chapas gruesas también se emplean para tubos grandes de transporte de aceite de largos tramos.

Las chapas gruesas de acero tienen unas dimensiones de aprox. cuatro metros de ancho y, como mínimo, más de 250 milímetros de espesor y una longitud de hasta veinte metros. Se fabrican mediante el método de desbaste plano laminado termomecánico reversible.

En muchos ámbitos de aplicación, es necesario tener en cuenta los valores característicos o límites de las especificaciones para garantizar una larga aplicación. Según el uso previsto para la chapa, mediante los ensayos en chapa gruesa se determinan los valores característicos relevantes y necesarios mediante. Los siguientes ensayos en chapa gruesa son métodos de ensayo frecuentes. En aplicaciones o usos especiales, pueden ser necesarios otros métodos de ensayos que no mencionamos aquí, para garantizar un funcionamiento seguro y duradero.

Ensayos de tracción Ensayos de dureza Ensayos de impacto Ensayos de fatiga y mecánica de la fractura Folleto metales interesantes proyectos de clientes

Ensayos de tracción en chapa gruesa

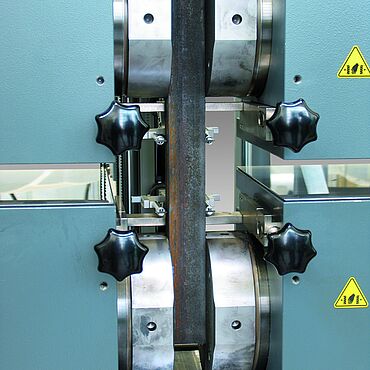

Los ensayos de tracción en chapas gruesas se llevan a cabo de acuerdo con las normas ISO 6892-1 y ASTM E 8, reconocidas internacionalmente y muy extendidas. La norma ISO 6892-1 es a su vez idéntica a una norma europea (EN ISO 6892-1) y, por ello, también tiene validez dentro de los países de la Unión Europea. (p. ej. en Alemania como DIN EN ISO 6892-1). Las probetas de tracción para este ensayo se extraen de chapa gruesa con el fin de mantener inalterado el espesor de la probeta en medida de lo posible. Las probetas de tracción tienen una sección bastante grande y requieren generalmente máquinas de ensayos de materiales de rangos de carga más elevados o incluso de máxima capacidad. La longitud paralela o la parte de la probeta deformada bajo carga se fabrica con fresado. El espesor no procesado y el fresado y pulido del ancho de probeta asegura que la probeta no varíe demasiado y, por ello, que las características de los materiales sean difícilmente influenciables.

Tanto la ISO 6892-1 como la ASTM E 8 permiten, desde el año 2009, controlar y regular la velocidad de ensayo a través de la velocidad de deformación (también denominada tasa de deformación). Las tolerancias requeridas en las normas para la regulación de la velocidad de deformación (especialmente la de "closed loop") se pueden cubrir perfectamente con los dos extensómetros makroXtens y laserXtens.

Ensayo de tracción automatizado en chapa gruesa

El manejo seguro y preciso de probetas pesadas durante el ensayo de tracción establece elevadas exigencias a la operación. ZwickRoell ofrece soluciones con sistemas de ensayos automatizados para cubrir estos requisitos: Liberación de cargas de trabajo, reducción de la intervención del operario sobre el ensayo y aumento de la fiabilidad.

El concepto de automatización de ZwickRoell está pensado para clasificar las probetas de ensayo manualmente en el cargador. A partir de este momento, almacenamiento de las probetas, todo el proceso de ensayo transcurre de forma completamente automática, incluso la clasificación de los restos para su posterior inspección.

En este proceso totalmente automatizado se pueden integrar, según las exigencias, instrumentos de medición adicionales a las máquinas de tracción, especialmente el instrumento de medición de la sección de ZwickRoell con cuatro sensores independientes de aplicación automática para determinar con precisión el área de sección de las probetas.

Soluciones para ensayos de tracción en chapa gruesa

ZwickRoell ofrece para la determinación de los valores característicos del ensayo de tracción una amplia gama de sistemas de ensayo de serie y de equipos a medida del cliente con capacidades hasta 2.500 kN. Con estos sistemas de ensayo se pueden determinar las propiedades características de los materiales según las normas y con gran precisión. Las mordazas hidráulicas de cierre paralelo de ZwickRoell garantizan la perfecta sujeción y el control de las probetas durante el proceso de ensayo. El deslizamiento de la probeta en las mordazas hidráulicas se puede evitar en todos los casos.

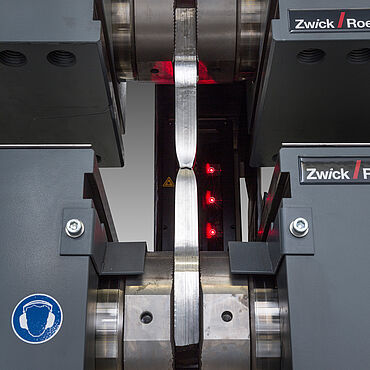

En la mayoría de los casos, la medición de deformación normalizada la realizan extensómetros longitudinales automáticos por contacto u ópticos (sin contacto). La solución clásica, muy valorada desde hace muchos años, es el makroXtens de ZwickRoell, un extensómetro para el ensayo de probetas de chapa gruesa. Gracias a su construcción mecánica, el makroXtens es una fusión de alta resolución y máxima precisión con gran robustez, incluso en ambientes adversos. Por su construcción mecánicas de gran robustez, la medición de deformación se lleva a cabo de forma continua hasta la rotura. Con ello, se puede determinar automáticamente el alargamiento de rotura, sin que la probeta se desgarre con esfuerzo y medición manual al juntar los restos de probeta.

La solución innovadora para la medición de deformación hasta la rotura de la probeta es el laserXtens. El laserXtens también cumple con éxito los requisitos establecidos por las normas (ISO 6892-1, ASTM E 8, e ISO 9513 y ASTM E83) para probetas de chapa gruesa. El laserXtens no requiere el marcado de la probeta; gracias al principio de medición el laserXtens puede utilizar la marca generada por la propia luz láser en la superficie. La evaluación óptica de dicha «automarca» se produce de forma que incluso la cascarilla y el desprendimiento de la cascarilla no moleste este marcado automático.

Ensayo de dureza en chapa gruesa

Los ensayos de dureza en chapas gruesas se llevan a cabo desde diferentes perspectivas. Según el planteamiento, se utilizan métodos de dureza según la norma ISO 6506-1, (Brinell), ISO 6507-1 (Vickers), ISO 6508-1 (Rockwell), así como según la ASTM E10 (Brinell), ASTM E384 (Vickers y Knoop) y ASTM E18 (Rockwell). Además, se emplean otros métodos y directrices para determinados campos de aplicación (p. ej. para algunas áreas de aplicación de la industria aeronáutica y aeroespacial, la norma europea EN 2002-7); para uso en gran superficie y no destructivo también se emplean los denominados métodos QEM (p. ej. el método 3MA), descritos en la directiva VDI/VDE 2616-1 (ensayo de dureza en metales).

Equipos de duraza para ensayos en chapa gruesa

La gama de productos de ZwickRoell ofrece durómetros y equipos de dureza para todos los métodos. Los equipos de dureza de ZwickRoell cumplen las normas internacionales más comunes y, del mismo modo, se pueden calibrar de acuerdo con las normas internacionales correspondientes. La compañía ZwickRoell está acreditada como laboratorio de dureza para la calibración de equipos de dureza según la certificación DAkkS.

Un aspecto del ensayo de dureza es verificar y garantizar la dureza media global de las chapas tras el laminado. El laminado es un proceso termomecánico con el que, además del ajuste del espesor de la chapa también se determinan propiedades mecánicas. Para este ensayo de dureza se emplean métodos con fuerzas más elevadas para determinar la estructura ocasionalmente gruesa. Preferentemente, se emplean los métodos Brinell o Rockwell. En el caso de chapas gruesas, a menudo, se emplean equipos de ensayos portátiles, que se pueden utilizar in situ en la pieza original. En caso de utilizar durómetros estáticos, se recogen muestras de las chapas gruesas. Estas sirven propiamente de probetas o bien se extraen probetas a partir de muestras para el ensayo de dureza y, si es necesario se preparan para el ensayo de dureza.

Otro aspecto del ensayo de dureza es la determinación de la estructura de grano mediante el ensayo de dureza en componentes metalográficos. Debido al reducido tamaño de los componentes del granulado, se emplean equipos de dureza de fuerzas reducidas a muy reducidas, generalmente equipos de microdureza estáticos, con un tamaño y una profundidad de huella que se pueden adaptar a los componentes del granulado mediante las fuerzas de penetración.

Ensayo de flexión por impacto en chapa gruesa

La resistencia al impacto de los materiales es un parámetro importante para las aplicaciones en la construcción naval y de oleoductos. Se puede determinar con péndulos de impacto en probetas Charpy . El método de ensayo está definido y establecido en la norma internacional ISO 148-1 y en la ASTM E23. La norma ISO es idéntica a una norma europea (EN ISO 148-1).

En el ensayo de flexión por impacto las probetas con entalla normalizadas se colocan manualmente o mediante sistemas automatizados y, a continuación, se impacta sobre ellas con energías de hasta 750 J. Los ensayos se llevan a cabo a temperatura ambiente, pero también a bajas temperaturas para determinar, entre otros, la temperatura de transición de escalón superior a escalón inferior a bajas temperaturas. Para obtener la temperatura adecuada de las probetas, ZwickRoell ofrece baños de templado hasta -70 °C o cámaras de temperatura de hasta -180 °C.

La directiva de maquinaria establece elevadas exigencias de seguridad en la operación de péndulos de impacto. Con sus técnicas de seguridad sofisticadas y la carcasa de protección, ZwickRoell cumple todos los requerimientos de las directrices de seguridad europeas.

Ensayo de impacto por caída / Ensayo Pellini en chapa gruesa

El ensayo de impacto por caída según W. S. Pellini se aplica para el examen de la sensibilidad de aceros a rotura frágil para la evaluación comparativa del comportamiento de detención de grietas según la norma americana ASTM E208 y según el SEP 1325 de acero y hierro. Durante el ensayo, se realiza la caída de pesos sobre una probeta rectangular, apoyada en sus extremos, hasta llegar a una rotura frágil en el marco de una flexión total predeterminada en el lado de tracción de la probeta. Esta rotura frágil se produce a partir de un cordón de soldadura entallado aplicado en el lado de tracción de la probeta, denominado Crack-Starter. En este ensayo, se determina si la rotura frágil iniciada por el Crack-Starter se ha propagado hasta uno de los dos laterales de la probeta o si se detiene con anterioridad. La formación de grieta o rotura se evalúan ópticamente y de forma manual. Si la grieta llega a uno o ambos lados, la probeta se considera rota. Los ensayos se llevarán a cabo dependiendo de la temperatura de la probeta .

Las máquinas caída libre para ensayos Pellini están disponibles en las ejecuciones con energías de 550 J y 1650 J. La altura máxima de caída es de 1,0 m o 1,3 m. El peso de caída se eleva automáticamente. La altura de caída se puede ajustar de forma gradual. De acuerdo con la normalización (ASTM E208 y SEP 1325), las energías de impacto requeridas se consiguen mediante la fácil inserción de los pesos de caída. La energía de impacto se calcula de forma automática. El área de ensayo se encuentra asegurada por un circuito de seguridad mecánico y eléctrico. El ensayo se activa y ejecuta una vez comprobados todos los contactos de seguridad. La máquina de impacto por caída Pellini se maneja a través de una pantalla táctil, en la que se indica la altura, energía de impacto, peso de caída y velocidad del impacto.

Ensayo de tenacidad a la fractura en chapa gruesa

La tenacidad a la fractura K1c es un valor característico muy importante para materiales metálicos, especialmente en aquellas aplicaciones relacionadas con la seguridad, tales como la construcción aeronáutica, de plantas eléctricas, pero también automovilística. La tenacidad a la fractura se determina con una probeta fisurada previamente de forma artificial. La probeta se fisura generalmente por el entallado y su posterior fisuración hasta alcanzar una determinada longitud de grieta. La probeta se somete a carga casi estática hasta rotura. A partir de la curva de fuerza-deformación y de la longitud de la fisura se puede determinar la tenacidad a la fractura K1c. La norma ASTM E399 define aquí cómo ha de realizarse el ensayo. Otras normas relevantes son ASTM E813, E 1152 y E 1290.

El ensayo en dos etapas para la determinación K1c se puede realizar de forma muy eficiente con pulsadores de alta frecuencia (Vibrophore) y, a continuación, con las máquinas de ensayos de ZwickRoell. La propagación de la fisura se provoca por el entalle mecánico de la probeta sometida a una carga cíclica. El proceso previo para realizar una fisura definida es muy rápido, gracias a la alta frecuencia de los equipos de fatiga por resonancia (Vibrophore), y muy reproducible, por la elevada sensibilidad de la frecuencia de la resonancia ante la formación de la fisura.

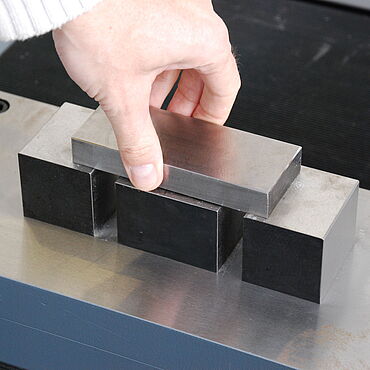

La geometría de probeta más utilizada se denomina probeta compacta o probeta CT (ingl.: Compact Tension). La carga se aplica a través de unos bulones insertados en los orificios, a través de la cual se genera una carga mixta de tracción-flexión.

Además de las probetas CT, también se utilizan probetas de flexión, las denominadas probetas SENB. Mientras que la situación de carga de una probeta de flexión es más simple que la de una probeta CT, el volumen necesario de probetas es notablemente más alto. Se puede ver perfectamente ilustrado en las imágenes.