Conocimientos generales sobre el ensayo de dureza Rockwell

El ensayo de dureza Rockwell consiste en un método de medición de la diferencia de profundidad de indentación remanente producida por el indentador. A diferencia de los métodos ópticos Brinell, Vickers y Knoop, que miden el tamaño de la indentación que deja el indentador.

Cuanto más profundo penetre un indentador definido en la superficie de una pieza (una probeta) bajo una fuerza de ensayo definida, más blando será el material ensayado. De este modo, puede determinarse la dureza Rockwell (HR) a partir de la profundidad de indentación remanente y de algunos otros factores (véase más adelante).

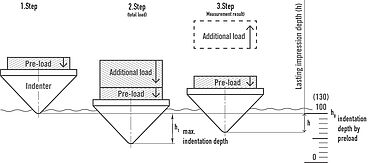

En el ensayo de dureza Rockwell, la carga total del ensayo se aplica en dos fases. De esta forma, se eliminan los efectos de la rugosidad de la superficie de la probeta (por ejemplo, surcos en la probeta), así como el error de medición producido por el juego al realizar la medición de la profundidad de indentación.

Secuencia del ensayo de dureza Rockwell (HR) según ISO 6508

- Primerpaso del ensayo

En primer lugar, se presiona el indentador en la probeta con la carga de ensayo previa (también denominada precarga) hasta alcanzar la profundidad de indentación h0. El valor h0 define el plano de referencia (base) para la posterior medición de la profundidad de indentación remanente (h). - Segundopaso del ensayo

A continuación, se aplica la fuerza de ensayo adicional durante un tiempo de aplicación definido en la norma (varios segundos) y el indentador penetra en la probeta hasta la profundidad de indentación máxima h1. La suma de la precarga de ensayo y la carga adicional es la fuerza de ensayo total (también denominada fuerza o carga principal). - Tercerpaso del ensayo

Tras finalizar el tiempo de aplicación, se vuelve a retirar la fuerza de ensayo adicional, el indentador retrocede hasta la posición inicial con la fuerza total de ensayo, realizando una recuperación elástica de la profundidad de indentación, y permanece en el nivel de la profundidad de indentación remanente h (expresada en unidades de 0,002 o 0,001 mm). También se denomina diferencia de profundidad (diferencia de la profundidad de indentación antes y después de la aplicación de la carga total de ensayo). A partir de la profundidad de indentación remanente h, se puede calcular la dureza Rockwell (HR) a partir de la fórmula definida en la norma ISO 6508 con ayuda de la escala Rockwell aplicada. - Secuencia del ensayo Rockwell

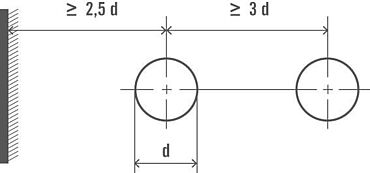

En el método Rockwell, las indentaciones deben realizarse de manera que quede suficiente distancia hasta el borde de la probeta (canto), así como entre ellas. Los valores mínimos que deben respetarse según las normas se indican en el siguiente diagrama.

Ventajas e inconvenientes del ensayo de dureza por el método Rockwell

El método Rockwell ofrece las siguientes ventajas:

- No es necesaria la preparación de la probeta (corte, pulido, incrustación).

- Permite una lectura directa del valor de dureza, sin necesidad de evaluación óptica (medición de las diagonales como en los métodos ópticos).

- Es un procedimiento rápido (ciclo de ensayo corto) y barato (las máquinas de ensayo de dureza son comparativamente baratas porque no tienen que estar equipadas con ópticas complejas como las máquinas para los procedimientos ópticos Brinell, Vickers y Knoop).

- Es un ensayo no destructivo, la pieza puede ser reutilizada.

El método Rockwell tiene los siguientes inconvenientes:

- No siempre es el método más preciso del ensayo de dureza, ya que incluso un pequeño error en la medición de la diferencia de profundidad provoca un gran error en el valor de dureza obtenido.

- El lugar del ensayo debe estar libre de cualquier contaminación (por ejemplo, cascarilla, cuerpos extraños o aceite) para obtener un resultado significativo del ensayo.

- El indentador puede tener efectos no conocidos sobre el resultado del ensayo, por ejemplo, si está desgastado y el cono ya no cumple los requisitos de la norma (especificaciones de la norma: Para minimizar los efectos, utilice únicamente indentadores certificados y calibrados).

- Si aumenta la dureza, los materiales son difíciles de diferenciar.

Ejemplos de métodos y aplicaciones del ensayo de dureza Rockwell

Con el fin de obtener el máximo rango de aplicación para el método Rockwell, se han desarrollado varios métodos Rockwell tanto para el método Rockwell como para el Super Rockwell.

Los métodos Rockwell se diferencian entre ellos por:

- el tipo de indentador (material, forma y geometría o diámetro de la bola),

- la magnitud de la fuerza total del ensayo (también fuerza o carga principal),

- la división de la escala (base h0 para la profundidad de indentación remanente h a medir es 100 o 130 unidades (dependiendo de la escala: 1 unidad E = 0,002mm o 0,001mm)).

Los métodos Rockwell resultantes utilizan cinco indentadores diferentes (cono de diamante con una curvatura de 120o o una bola de carburo de tungsteno de diámetros: 1/16",1/8",1/4",1/2") y seis fuerzas totales de ensayo diferentes (15, 30, 45, 60, 100, 150 kgf).

Esto da lugar a 30 escalas de Rockwell diferentes normalizadas según la norma ISO 6508 y ASTM E18 (p. ej.: A, B, C, 30N, 15T) o métodos de ensayo Rockwell (p. ej.: HRA, HRBW, HRC, HR30N, HR15TW, cada uno de los cuales cubre diferentes rangos de dureza y, por tanto, una amplia variedad de materiales y aplicaciones (véanse las tablas siguientes).

Rockwell se utiliza a menudo como «ensayo rápido» en la producción o en el laboratorio, pero también para otros procedimientos como el ensayo de temple final o ensayo Jominy.

El método Rockwell más común es el HRC. Básicamente, los indentadores de bola se utilizan para el ensayo de dureza de materiales más blandos y los indentadores de diamante, para los más duros. El diamante destruiría los materiales más blandos o los penetraría.

La tabla muestra los métodos Rockwell normalizados según la norma ISO 6508 y sus aplicaciones. Para todos los métodos, la precarga es de 10 kgf.

| Método | Indentadores | Carga principal (kgf) | Aplicaciones |

|---|---|---|---|

| HRA | Diamante 120° | 60 | Aceros cementados y aleaciones, metales duros |

| HRBW | Bola de 1/16" | 100 | Aleaciones de cobre (Cu), aceros no templados (en EE.UU. también para aceros de hasta aprox. 686N/mm²) |

| HRC | Diamante 120° | 150 | Aceros cementados y aleaciones, metales duros |

| HRD | Diamante 120° | 100 | Aceros cementados y aleaciones, metales duros |

| HREW | Bola de 1/8" | 100 | Aleaciones de aluminio (Al), aleaciones de cobre (Cu) |

| HRFW | Bola de 1/16" | 60 | Chapa de acero fina y blanda |

| HRGW | Bola de 1/16" | 150 | Bronce, cobre (Cu), hierro fundido |

| HRHW | Bola de 1/8" | 60 | Aluminio (Al), zinc (Zn), plomo (Pb), hojalata |

| HRKW | Bola de 1/8" | 150 | Metales antifricción y otros materiales muy blandos o finos, incluido el plástico (véase ASTM D785) |

| HRLW | Bola de 1/4" | 60 | |

| HRMW | Bola de 1/4" | 100 | |

| HRPW | Bola de 1/4" | 150 | |

| HRRW | Bola de 1/2" | 60 | |

| HRSW | Bola de 1/2" | 100 | |

| HRVW | Bola de 1/2" | 150 |

La siguiente tabla muestra todos los métodos Super Rockwell normalizados según ASTM E18 y sus aplicaciones. La carga de ensayo previa para todos los métodos es de 3 kg.

| Método | Indentadores | Carga principal (kgf) | Aplicaciones |

|---|---|---|---|

| HR15N | Diamante 120° | 15 | Piezas con templado por cementación |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Bola de 1/16" | 15 | Chapa fina |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Bola de 1/8" | 15 | Aluminio (Al), zinc (Zn), plomo (Pb), hojalata |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Bola de 1/4" | 15 | Aluminio (Al), zinc (Zn), plomo (Pb), hojalata |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Bola de 1/2" | 15 | Aluminio (Al), zinc (Zn), plomo (Pb), hojalata |

| HR30YW | 30 | ||

| HR45YW | 45 |