ISO 8256| ASTM D1822 Ensayo de tracción por impacto

Las normas ISO 8256 y ASTM D1822 describen el método para determinar la resistencia a la tracción por impacto , es decir, el procedimiento del ensayo de impacto-tracción.

Los ensayos de impacto-tracción proporcionan una propiedad del material basada en la energía de impacto, que se determina bajo tensión de tracción en probetas de ensayo normalizadas con una tasa de deformación relativamente elevada. Los resultados del ensayo son fácilmente comparables utilizando los mismos pares de tamaños de péndulo y yugo. Para combinaciones distintas, las normas definen procedimientos de corrección que permiten hacer una comparación aproximada.

Los ensayos de tracción por impacto según las normas ISO 8256 y ASTM D1822 también pueden realizarse en plásticos rígidos (de acuerdo con la definición de la norma ISO 472), aunque son especialmente útiles para probetas flexibles, de láminas o films, así como de plásticos blandos o semirrígidos, que son demasiado flexibles o demasiado finos para el método Charpy según ISO 179 o ASTM D6110, o bien para el método Izod según ISO 180 o ASTM D256, y no generan una rotura de la probeta y, por tanto, no proporcionan ningún resultado, incluso con probetas entalladas.

Métodos de ensayo Equipos y requisitos para el ensayo Vídeo Probetas y dimensiones Descargas Proyectos de clientesSolicite asesoramiento

Métodos de ensayo según ISO 8256 y ASTM D1822

En la norma ISO 8256 se especifican dos métodos de ensayos diferentes:

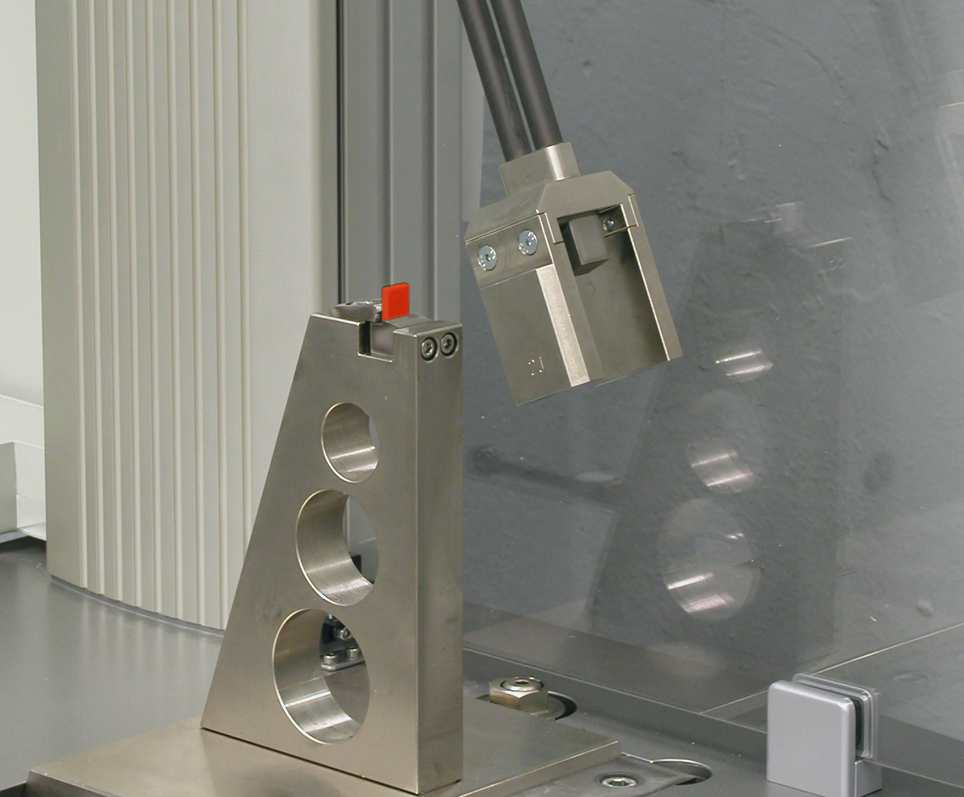

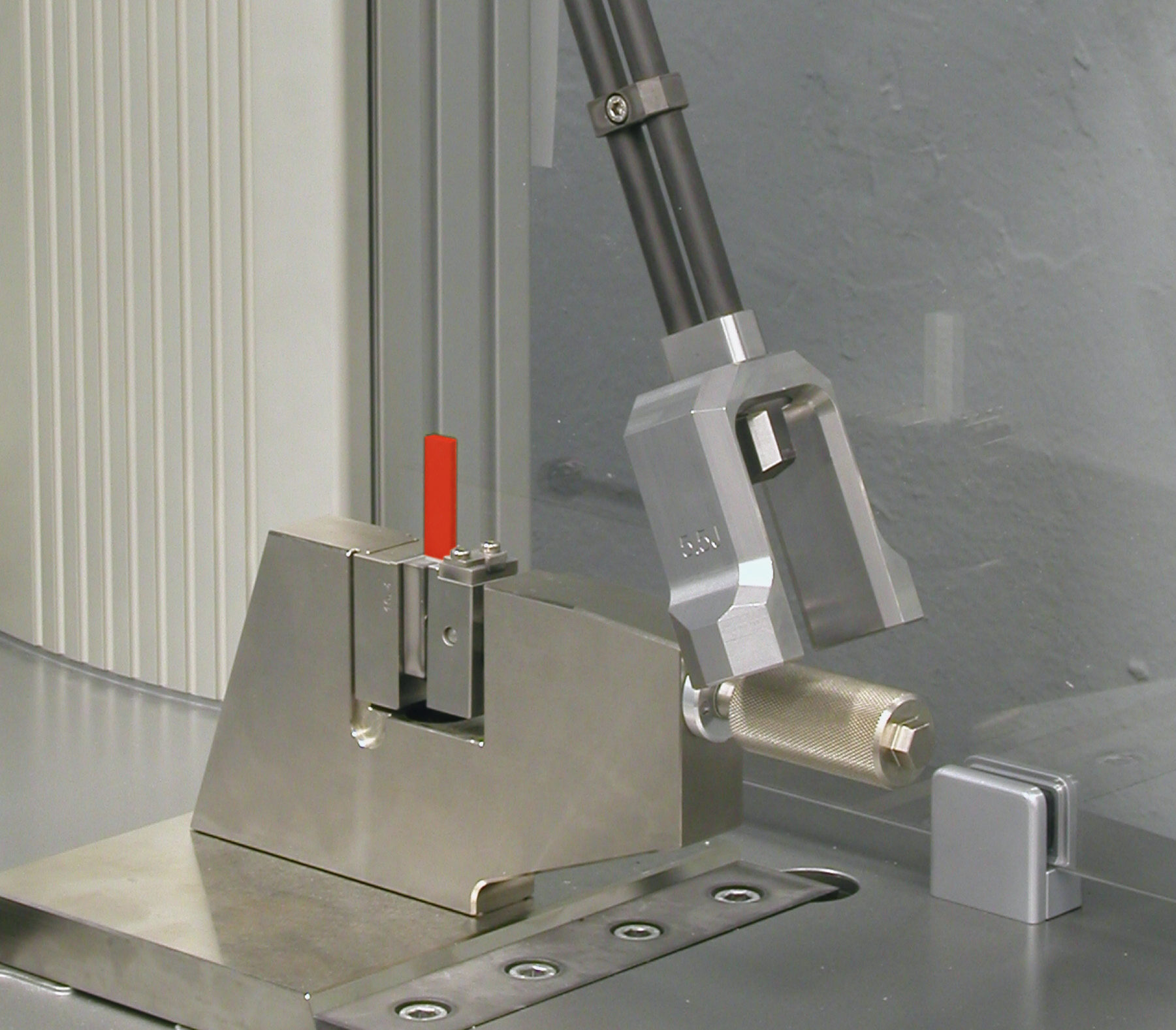

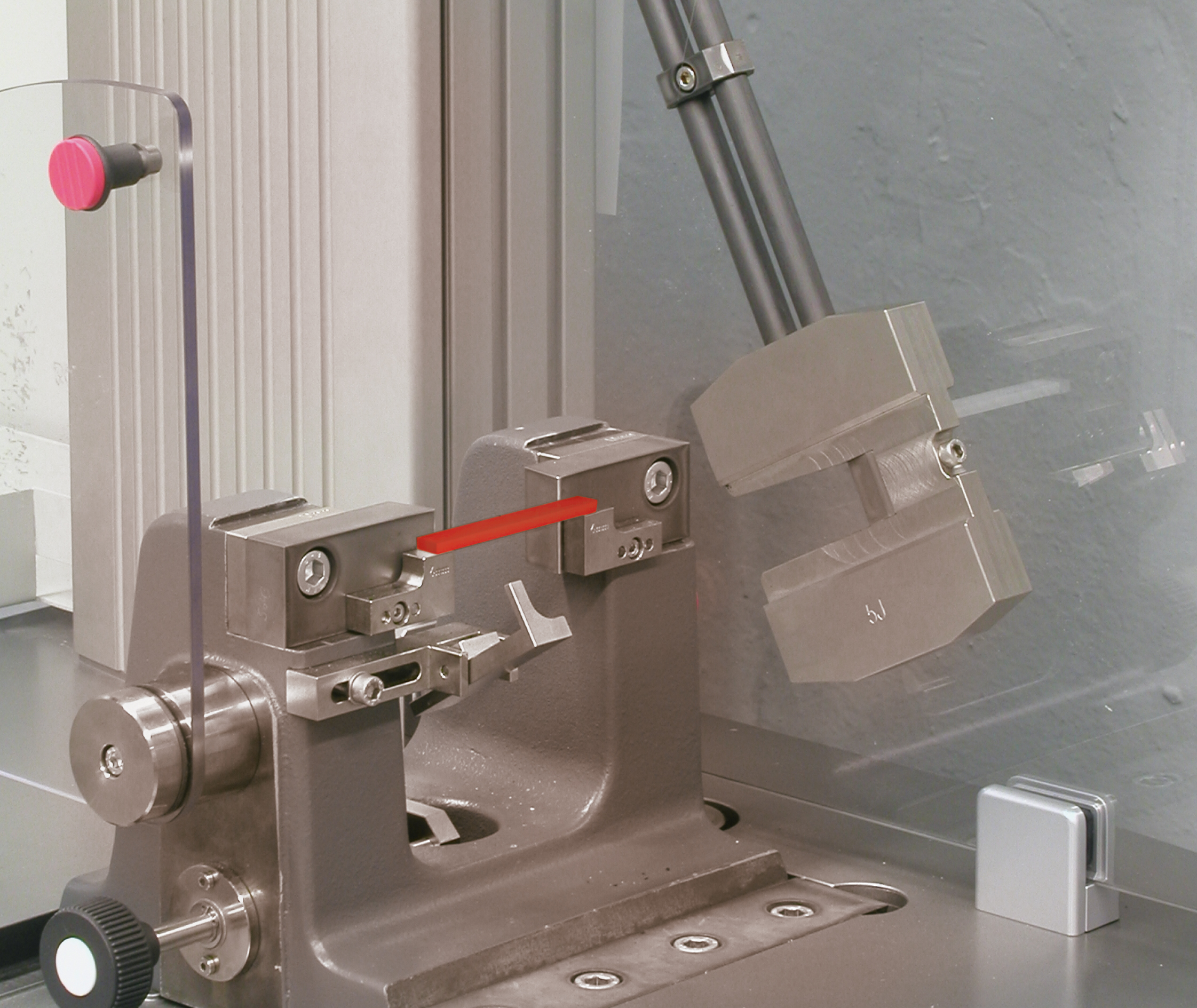

- El método A funciona con una configuración de ensayos en la que la probeta se sujeta por un lado en una posición definida en un dispositivo de sujeción de pie. En el otro lado de la probeta, hay fijado un yugo rígido con una masa definida. Durante el ensayo, el martillo del péndulo golpea el yugo, que se acelera bruscamente. De esta manera, la probeta se alarga estira en el sentido de tracción hasta su rotura.

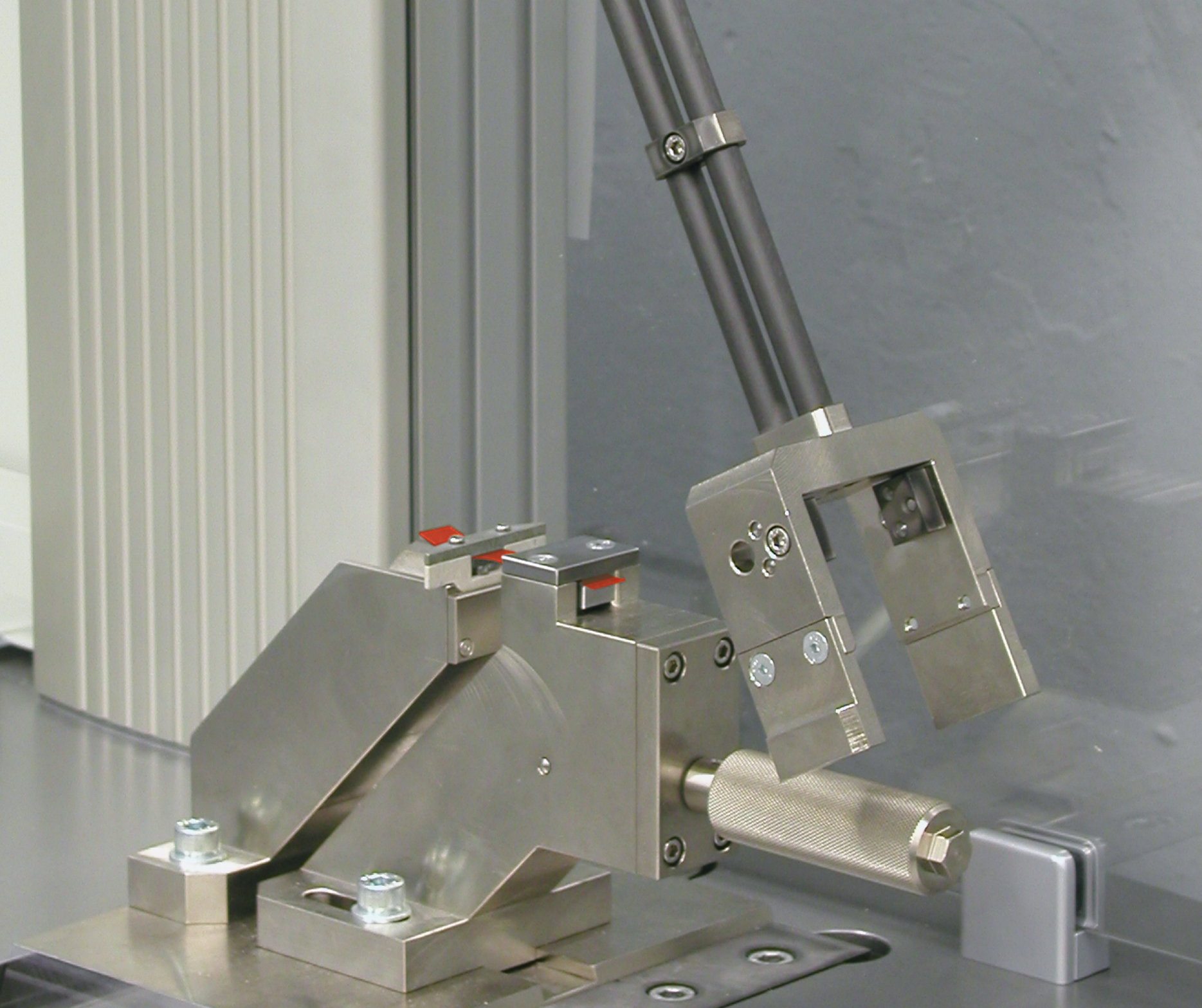

- El método B está basado en la norma ASTM D1822 y funciona con el denominado método «specimen-in-head». La probeta se fija en el martillo del péndulo y, en el lado opuesto, también se coloca un yugo específico. La probeta, el yugo y el martillo del péndulo forman una masa de caída común. En la posición de impacto, el yugo se detiene de golpe, mientras que la probeta y el martillo del péndulo continúan moviéndose y la probeta se estira en sentido de tracción hasta su rotura.

Generalmente, se emplea en combinación con la norma ISO 8256 el método A, mientras que los ensayos según la ASTM D1822 siempre se realizan según el método «specimen-in-head».

Los ensayos de impacto-tracción también se ofrecen como ensayos instrumentados, es decir, con una medición de fuerza rápida. Sin embargo, todavía no se ha estandarizado.

ISO 8256 y ASTM D1822: Equipos y requisitos del ensayo

Para los ensayos de impacto Charpy convencionales según las normas ISO 8256 y ASTM D1822 se emplean péndulos de impacto, definidos con gran detalle en la norma ISO 13802. Esto permite una buena comparabilidad de los ensayos entre diferentes equipos de ensayos, laboratorios, usuarios y ubicaciones.

Al igual que el método de ensayo de flexión por impacto Charpy ISO 179 / ASTM D6110, el principio de medición se basa en un martillo del péndulo con energía potencial y altura de caída definidas, que libera parte de su energía cinética al impactar con la probeta. Como resultado, el martillo del péndulo ya no vuelve a la altura original de caída después del impacto. La diferencia de altura medida entre la altura de caída y la altura de subida se convierte en una medida de la energía absorbida. Al definir la altura de caída, también se determina la velocidad de impacto, de modo que los ensayos se llevan a cabo a tasas de deformación comparables..

Una característica especial del ensayo de tracción por impacto es la corrección del trabajo centrífugo, que es absorbido por el yugo. Esta corrección se basa en el supuesto de un impacto elástico. En la práctica, sin embargo, hay un impacto que, además del componente elástico, también tiene un componente plástico, por lo que dicha corrección sigue siendo una aproximación. Por lo tanto, debe realizarse una comparación directa de los valores característicos, si es posible, utilizando el mismo par de martillos y tamaño de yugo.

Cada martillo del péndulo puede usarse en un rango del 10% al 80% de su energía potencial. Si varios martillos del péndulo cumplen esta condición para ensayar un material, hecho que suele suceder debido a la superposición de los rangos de trabajo de los diferentes martillos, se utiliza el martillo del péndulo con la mayor energía potencial. De esta forma se garantiza que la caída de velocidad en el proceso de impacto se reduzca al mínimo.

El tipo de medición implica que se atribuyan todas las pérdidas de energía a la probeta.. Por esta razón, es importante minimizar, corregir o excluir completamente cualquier fuente externa de error. La norma ISO 13802 define especificaciones estrictas para las pérdidas por fricción que surgen inevitablemente por la fricción del aire y la fricción en los puntos de apoyo del martillo del péndulo, así como los controles en el marco de la calibración. Los valores de corrección se miden y se asignan a cada martillo del péndulo. Para la calidad de la medición, una masa suficiente y una instalación sin vibraciones del péndulo de impacto, en una mesa de laboratorio muy estable, en una superficie atornillada a una pared robusta o en una tarima de obra, son fundamentales. Las vibraciones internas del dispositivo se minimizan a través del diseño. Por ello, ZwickRoell utiliza martillos con doble barra fabricados de materiales de carbono unidireccionales, que tienen una masa muy reducida y al mismo tiempo ofrecen una rigidez óptima de las barras del péndulo.

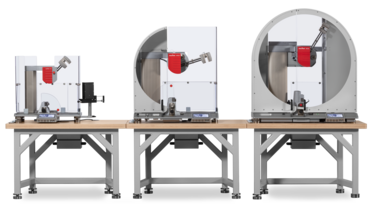

Vídeo: Péndulos para el ensayo de materiales plásticos

ZwickRoell ofrece, con sus péndulos de impacto de la serie HIT para el ensayo de plásticos, una solución que combina la alta precisión y viabilidad. Los péndulos de impacto están disponibles de 5 a 50 julios y permiten no solo realizar ensayos de impacto-tracción según ISO 8256 y ASTM D1822 normalizados, sino también ensayos Charpy, Izod y Dynstat según las normas ASTM, ISO y DIN.

Probeta de ensayo según ISO 8256 y ASTM D1822

La norma ISO 8256 define un total de 5 probetas de ensayos diferentes.

- Las probetas del tipo1 y 4 se utilizan preferentemente para el método A.

- Las probetas del tipo 2 y 4 se utilizan preferentemente para el método B.

- La probeta del tipo 3 tiene una sección central paralela, cuadrada con una longitud de borde de 10 mm y es muy adecuada para mediciones de deformación con sistemas DIC.

- La probeta del tipo 5 incorpora unos topes adicionales en los extremos, que permiten su alineación exacta y la transmisión de fuerza directa en materiales rígidos y a una altura de probeta suficiente.

La norma ASTM D1822, que se lleva a cabo en el método B, define 2 probetas de tipo S y de tipo L para los ensayos de impacto por tracción.

| Norma | Tipo | Observación: | l3 mm | L/L2 mm | b2 mm | b1 mm | L0 mm | Forma |

|---|---|---|---|---|---|---|---|---|

| ISO 8256 | 1 | preferiblemente método A, entallada | 80±2 | 30±2 | 10±0.5 | 6±0.2 | - | |

| ISO 8256 | 2 | preferiblemente método B | 60±1 | 25±2 | 10±0.2 | 3±0.05 | 10±0.2 | |

| ISO 8256 | 3 | cuadrada con una longitud de borde de 10 mm; para medición de la deformación con sistemas DIC | 80±2 | 30±2 | 15±0.5 | 10±0.5 | 10±0.2 | |

| ISO 8256 | 4 | preferiblemente métodos A y B | 60±1 | 25±2 | 10±0.2 | 3±0.1 | - | |

| ISO 8256 | 5 | Materiales rígidos con suficiente altura de probeta | 80±2 | 50±0.5 | 15±0.5 | 5±0.5 | 10±0.2 | |

| ASTM D1822 | S | Método B | 63,5 (2,5") | L=25,4 (1") | 9,53 o 12,7 (0,375 o 0,5") | 3.18±0.03 | - | |

| ASTM D1822 | L | Método B | 63,5 (2,5") | L=L2=25,4 (1") | 9,53 o 12,7 (0,375 o 0,5") | 3,18±0,03 (0,125±0,01") | 9.53±0.05 |

Preguntas frecuentes sobre el ensayo de tracción por impacto en plásticos

| Dynstat | Impacto-tracción - Método «tensile-in-head» | Impacto-tracción | Izod y “Unnotched canilever beam impact” | Charpy |

|---|---|---|---|---|

| DIN 53435 | ASTM D1822 / ISO 8256 - Método B | ISO D 8256 - Método A | ASTM D256 / ASTM D4812 ISO 180 | ASTM D6110 / ISO 179 |

|  |  |  | |

| para probetas pequeñas, extraídas de componentes | especialmente adecuado para probetas flexibles , que según Izod y Charpy no llegan a la rotura y, por tanto, no proporcionan ningún resultado. | |||