Capteur de force / Cellules de force

Téléchargement- 5 N - 2.500 kN (quasi-statique)

- 1 kN - 1.000 kN (dynamique)

- ISO 7500-1

- ASTM E4

Comparaison de nos capteurs de force Défis Avantages & Caractéristiques Caractéristiques de précision Accessoires optionnels

Dans l’essai de matériau, un capteur de force (également appelé cellule de force) est utilisé pour caractériser les propriétés mécaniques d'un matériau en mesurant la force nécessaire pour déformer ou casser le matériau. Le capteur de force convertit la grandeur physique qu'est la force en une tension mesurable électriquement. Les capteurs de force peuvent être utilisés pour des essais de traction, de compression, de flexion et de torsion ainsi que pour des essais cycliques.

À cause d’exigences souvent extrêmes et variées, des essais de matériaux, le capteur de force est le cœur du système d'essai. Ses caractéristiques offres les conditions pré-requises à des résultats d'essai fiables et interprétables. Pour permettre une intégration optimale de cette pièce maîtresse dans le système d'essai, ZwickRoell a développé et fabriqué sa propre gamme brevetée de capteurs de force Xforce, qui répond aux exigences les plus élevées en matière de précision et de robustesse.

| Xforce | Precision P | High Precision HP | High Precision HP+ 1 | K | K+ 1 | High Capacity | Dynamic 2 |

|---|---|---|---|---|---|---|---|

| Taille de la force nominale Fnom | 5 N jusqu'à 150 kN | 5 N jusqu'à 10 kN | 5 N jusqu'à 10 kN | 10 kN jusqu'à 250 kN | 10 kN jusqu'à 250 kN | 330 kN jusqu'à 2 500 kN | 1 kN jusqu'à 1 000 kN |

| Classe de précision 1 à partir de x% Fnom | 0,4 % | 0,2 % | 0,1 % | 0,2 % | 0,1 % | à partir de 0,2% de Fnom | à partir de 0,4% de Fnom |

| Classe de précision 0,5 | 2 % | 1 % | 0,1 % | 1 % | 0,1 % | à partir de 1% de Fnom | à partir de 1% de Fnom |

| Plage d’utilisation | quasi-statique | quasi-statique | quasi-statique | quasi-statique | quasi-statique | quasi-statique | quasi-statique et essais de fatigue |

1 Les capteurs de force Plus disposent d'une plage de mesure étendue dans laquelle l'étalonnage est valable.

2 Le capteur de force Xforce Dynamic est équipé d'un accéléromètre intégré (à partir de 5 kN).

Comment fonctionne un capteur de force?

Le capteur de force industriel le plus courant est la jauge de contrainte. Celui-ci fonctionne à l'aide d'un élément mécanique déformable sur lequel sont fixées des jauges de contrainte sous la forme d'un pont de mesure.

Dès lors qu’une force est appliquée sur la cellule de force, l'élément mécanique sur lequel la jauge de contrainte est fixée subit une déformation élastique. Cette déformation, sous forme d'allongement mécanique et de compression, a pour effet d'étirer ou de comprimer la jauge de contrainte. Cette variation de résistance due à l'allongement (et donc dépendante de la force) est convertie et traitée par l'électronique de mesure en un signal de mesure.

Un capteur de force de compression mesure les forces de compression et est généralement installé sous le dispositif d’essai. Un capteur de force de traction mesure les forces de traction.

Dispositif Daily Check

Le dispositif Daily Check sert à vérifier régulièrement les capteurs de force jusqu’à 500 N avec des valeurs de référence mesurées après ré-étalonnage/ajustement. Le dispositif se compose de deux blocs étalon de référence (Master/Slave).

- Utilisation des dispositifs et du logiciel sur un nombre illimité de machines grâce à un montage et démontage aisés.

- Reconnaissance des erreurs systématiques en direction de traction et de compression dans les capteurs de force.

- Fiabilité des résultats d'essai: La vérification entre étalonnages réguliers exclut les risques d'une erreur systématique dans le capteur de force.

- Les résultats de la vérification quotidienne sont documentés dans un rapport testXpert.

- Traçabilité: Tous les essais critiques de sécurité ont des exigences spécifiques en matière de traçabilité et documentation. Le logiciel d'essai ZwickRoell permet à l'administrateur de définir quels éléments rapporter ainsi que les méthodes et événements pour lesquels des argumentations devront être entrées.

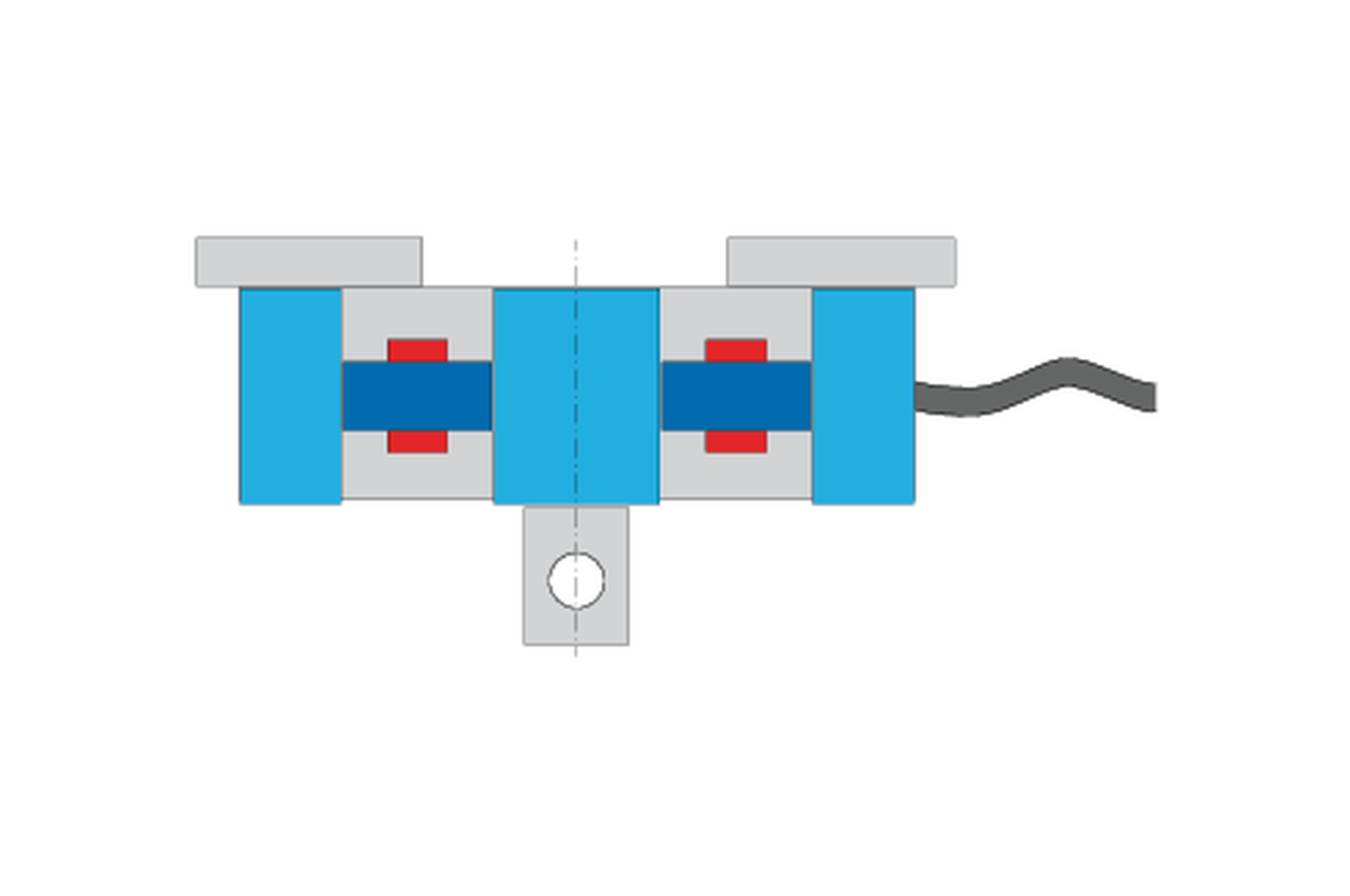

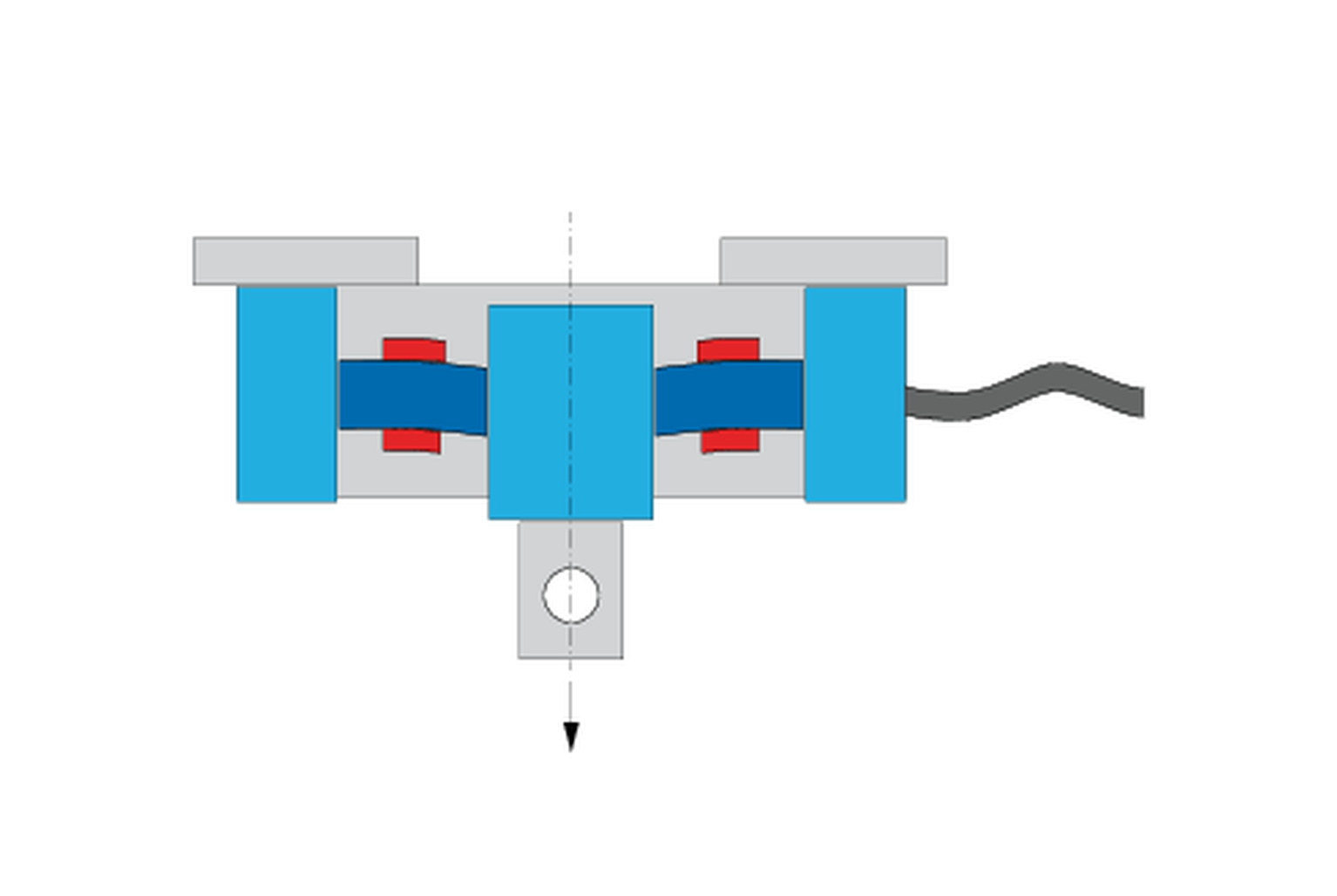

Système de mesure de la force Xforce avec unité By-pass

Cellules de force avec unité By-pass particulièrement bien adaptées, notamment lorsque

- Des essais sont effectués à des vitesses d'essai plus élevées, à cause de limites de force qui pourraient s’avérer insuffisantes.

- Des essais sont effectués avec des distances minimales entre outillages d'essai ou avec des déplacements réduits, ce qui les rend particulièrement bien adaptés aux essais de ressorts et de composants.

Dans l’essai en direction de compression, les capteurs de force de type Xforce HP sont protégés par une protection de surcharge mécanique et une unité By-pass intégrée:

- Dans le cas de la protection mécanique contre les surcharges, une butée mécanique se bloque avant que la force limite maximale admissible du capteur de force ne soit atteinte. Cela empêche l'endommagement du capteur de force par une surcharge.

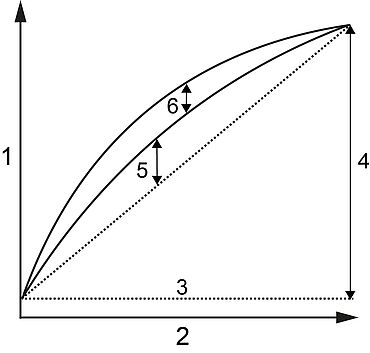

- L'unité By-pass intégrée, protège l’ensemble du montage d’essai: À partir d’un seuil de rupture de 120+6/-4% Fnom, la force disponible est transmise à plusieurs ressorts. L’ensemble du montage d'essai continue ainsi de fonctionner. Ce dépassement de la fin de course empêche une poussée de force dans le capteur de force, qui aurait pour résultat une surcharge ou la destruction.

Téléchargement Capteurs de force

- Information produit: Capteur de force Xforce K PDF 3 MB

- Information produit: Capteur de force Xforce HP PDF 383 KB

- Information produit: Capteur de force Xforce HP+ et Xforce K+ PDF 3 MB

- Information produit : capteur de force Xforce P PDF 1 MB

- Information produit: Capteur de force 330 kN -2.500 kN PDF 244 KB

- Information produit: Capteur de force Xforce Dynamik PDF 314 KB

- Information produit: Système de mesure de la force Xforce avec unité By-pass PDF 389 KB

- Daily Check PDF 750 KB

Questions fréquemment posées (FAQ)

La cellule du capteur de force fonctionne à l'aide d'un élément mécanique déformable sur lequel sont fixées des jauges de contrainte sous la forme d'un pont de mesure. Lors de l’application de la force sur le capteur de force, l'élément mécanique sur lequel la jauge de contrainte est fixée subit une déformation élastique. Cette déformation, sous forme d'allongement mécanique et de compression, a pour effet d'étirer ou de comprimer la jauge de contrainte. Cette variation de résistance due à l'allongement (et donc proportionnelle à la force) est convertie et traitée par l'électronique de mesure en un signal de mesure.

Un capteur de force transforme les forces produites par la traction, la pression, la compression ou la torsion en un signal électrique qui peut être mesuré, lu et enregistré.

Le composant principal d'un capteur de force est un élément de déformation mécanique sur lequel sont fixées des jauges de contrainte.

Une jauge de contrainte est un capteur qui mesure une déformation par une variation de la résistance électrique. Dans l’essai de matériau, des jauges de contrainte sont utilisées dans les cellules de force.

Une mesure de force permet de mesurer la force qui agit sur le capteur. Elles sont utilisées pour déterminer les forces de compression ou de traction, mais conviennent également aux demandes de mesure dynamiques.