Essai de batterie

L'électrification du secteur des transports est largement influencée par les batteries lithium-ion. La Recherche & Développement, couplés à une assurance qualité complète, jouent un rôle clé dans le développement de composants de cellules de batteries, de cellules de batterie et de modules de batteries et accumulateurs haute-tension destinés à la production. L’essai de batterie pour la caractérisation des matériaux utilisés et la génération de caractéristiques de produits intermédiaires sont ici des conditions décisives du progrès.

Grâce à notre expérience des essais mécaniques dans le domaine de l'électromobilité, nous proposons une méthode d'essai bien adaptée tout au long de la chaîne de création de valeur pour toutes les variantes de batteries disponibles. De la matière première aux matériaux, cellules et composants de cellules jusqu'à l'assemblage final dans le véhicule et le recyclage – ZwickRoell est votre partenaire de l’essai de batteries.Projets client intéressants

En concertation avec les entreprises leaders du secteur, les institutions scientifiques et instituts de recherche, nous proposons une large gamme de méthodes d’essai mécaniques spécifiques aux batteries…

Essais de traction Essais de fatigue Essais de flexion Essais de compression Essais de frottement, d’adhérence et de pelage Batteries à l’état solide Conseils et essais préliminaires dans le laboratoire d’essai des batteries Téléchargements

… ainsi que des méthodes d’essai fonctionnelles et structurelles.

Comment les batteries sont-elles fabriquées? Quels sont les points clé de l’essai mécanique des batteries?

- La chaîne de création de valeur des batteries lithium-ion commence par l'extraction de matières premières telles que le lithium, le cobalt, le nickel et l'aluminium.

- Une fois le traitement des matières premières réalisé, les composants des cellules, incluant l'anode, la cathode et l'électrolyte, sont fabriqués au cours d'un processus complexe. Au cours de ce processus, c'est-à-dire lors de la fabrication des composants de cellule, les essais sont essentiels pour garantir la qualité et la fiabilité d'une part, mais aussi pour générer des données précieuses pour les simulations multi-physiques grâce à la caractérisation des propriétés du produit intermédiaire.

- Les cellules de batterie sont ensuite produites et assemblées en accumulateurs haute tension. L’essai mécanique de la batterie joue lui aussi ici un rôle décisif, car il garantit la fonctionnalité et la sécurité de la batterie. Son objectif est de déterminer des données permettant d'évaluer le comportement des cellules de la batterie et des modules dans le cadre d'une utilisation quotidienne.

Essai mécanique des batteries: Films, électrodes, séparateurs et boîtiers de cellules

L’essai mécanique des batteries des films, des électrodes, des séparateurs et boîtiers de cellules joue un rôle décisif, non seulement pour garantir et développer la qualité et les performances, mais aussi pour assurer une production sans faille. Les essais de traction, de compression, de fatigue et d’adhérence permettent une caractérisation proche de la réalité de ces composants de batterie. Les données obtenues servent, en outre, de base à des simulations multiphysiques. Ceux-ci sont utilisés pour prédire numériquement le comportement de la batterie, par exemple en cas de collision.

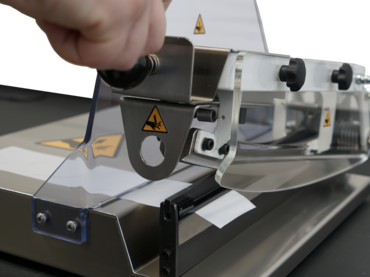

Essais de traction sur des films de batterie et des électrodes revêtues

Les essais de traction sur films de batterie et électrodes revêtues déterminent la résistance mécanique et l'allongement.

L’essai des films de batterie sont objets de défi pour la technique d'essai,notamment lorsque l'épaisseur du film est faible (<10 µm), selon le domaine d'application. La garantie de résultats répétables, comparables et donc de résultats d'essais sûrs requiert une manipulation précise des éprouvettes et un serrage fiable. Un rôle décisif dans la détermination précise des propriétés de matériaux lors de l'essai de traction est donc assuré par:

- L’alignementalignement vertical de l’éprouvette

- Des techniques de serrage douces et

- la détermination sans contact de la déformation à l’aide d’extensomètres optiques, tels que l’extensomètre vidéo VideoXtens

Vidéo: Essai de traction Film de batterie DIN 50154 / ASTM E345

Les normes telles que la DIN 50154 et l’ASTM E345 pour l’essais de traction sur films minces (films en aluminium et films en cuivre, séparateurs en polymère) peuvent être prises en compte dans les déroulements d'essai, implémentées dans le logiciel d'essai testXpert de ZwickRoell, vous garantissant ainsi une réalisation conforme aux normes.

Notre participation active au développement de normes, pour les matériaux de batterie notamment, nous permet de vous garantir des méthodes d'essai qui répondront à toutes vos exigences.

Essai de traction sur films lithium-métal

L’essai des film lithium-métal est objet de défi, car la résistance à la traction nécessite d’être déterminée en environnement inerte. ZwickRoell propose pour ce faire des enceintes de protection spécialement conçues (Glove boxes), la préparation et la manipulation d’éprouvettes. Elles permettent de réaliser des essais précis en conditions contrôlées afin d’obtenir des résultats exacts.

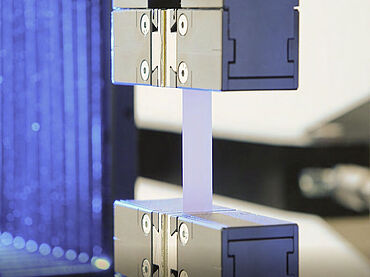

Essai de traction sur films séparateur

Les films séparateurs dans une batterie lithium-ion séparent l’anode et la cathode afin d’éviter les courts-circuits électriques. En même temps, le séparateur permet le passage de porteurs de charge ionisés, nécessaires pour fermer le circuit électrique dans une cellule électrochimique. L’efficacité, la durée de vie et la sécurité des cellules de batterie dépendent en grande partie du fonctionnement de ces séparateurs. Du point de vue des essais, les principales exigences imposées aux séparateurs sont couvertes par des essais de traction selon les normes ISO 527-3 et ASTM D882 ainsi que par des essais de perforation selon les normes EN 14477, ASTM D5748 et ASTM F1306. Ces essais sont également réalisés par électrolyse, à l’état humide, afin d’obtenir des valeurs caractéristiques mécaniques proches de la réalité.

Le comportement du séparateur en terme de coefficient de frottement entre le revêtement de l'électrode et le séparateur constitue un autre aspect important. Ces valeurs caractéristiques sont particulièrement importantes pour le réglage des paramètres de production dans les processus de bobinage. ZwickRoell permet, outre la réalisation d’essais à température ambiante, des essais à des températures proches de celles de l'exploitation, dans une plage allant de -20 °C à +50 °C à l’aide des enceintes thermiques ZwickRoell. Ce qui garantit une caractérisation complète des films séparateur dans différentes conditions.

Vidéo : Essai de traction sur films séparateur

Outre les séparateurs en céramique et les non-tissés en fibres de verre, on utilise en premier lieu des membranes en polymère. La détermination fiable de la résistance à la traction et de l’allongement à la rupture permet de tirer des conclusions sur l’intégrité du film séparateur sous la contrainte mécanique liée au fonctionnement.

Alors que les films séparateurs plus épais empêchent efficacement et sûrement le contact entre l’anode et la cathode, les films plus fins permettent de réduire le poids de la batterie et d’améliorer la densité énergétique. Les essais de traction sur films séparateurs sont réalisés selon les méthodes des normes ASTM D882 et ISO 527-3.

Pour réaliser des essais de traction automatisés sur des films de batterie et des électrodes revêtues, nous disposons de notre système d'essai robotisé roboTest F, qui a été spécialement développé pour l'essai automatisé des éprouvettes non-rigides.

Vous souhaitez en savoir plus sur nos options d'automatisation des essais de films de batterie?

Nous sommes à votre écoute!

Nous contacter dès à présent En savoir plus sur le roboTest F

Essais de fatigue sur films de batterie

Les films de batterie en cuivre et en aluminium font, dans les batteries lithium-ion, office de collecteurs de courant et sont soumises à différentes contraintes, tant pendant le processus de production que pendant le fonctionnement de la batterie.

- Pendant le processus de production, des défauts de revêtement tels que des imperfections ou une répartition inégale peuvent apparaître. Bien que le processus de calandrage puisse atténuer ces défauts, ces derniers ne peuvent être éliminés complètement.

- En fonctionnement sur batterie, les films sont soumis à des contraintes thermiques et mécaniques qui peuvent entraîner des phénomènes de fatigue. Des réactions chimiques avec les électrolytes peuvent, de plus, provoquer de la corrosion, ce qui affecte les performances de la batterie.

Nous devons garder à l'esprit que les charges spécifiques et phénomènes de fatigue dépendent de nombreux facteurs, parmi lesquels la conception de la batterie et ses conditions de fonctionnement. C'est pourquoi le développement et l'optimisation des batteries nécessitent une étude et une caractérisation approfondie des films de batterie par des essais de fatigue.

Grâce aux faibles forces d’essai de la machine d'essai électrodynamique LTM, les essais de fatigue pourront être aisément réalisés, sur des éprouvette sensibles notamment. La LTM est équipée d’une technologie d’entraînement sans huile. Le moteur linéaire, particulièrement silencieux, convient idéalement à une utilisation en laboratoire.

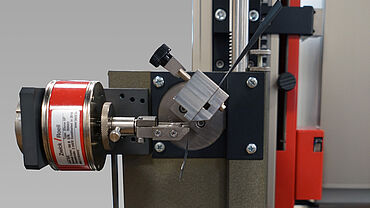

Pour éviter aux couteaux de mesure d’endommager le film de la batterie, la variation de l'allongement sera mesurée à l'aide d'un extensomètre vidéo videoXtens dynamic.

Essais de flexion sur revêtements d’électrodes

Essais de flexion servant à caractériser la résistance à la flexion du revêtement de matériau actif, essentiel à la détermination de la durée de vie des batteries lithium-ion.

Le matériau actif des électrodes est constitué d'un revêtement de 50 à 100 µm d'épaisseur, dont les propriétés mécaniques peuvent varier fortement en fonction de la composition chimique ou encore du processus de production. Leur connaissance est essentielle pour définir les réglages optimaux des paramètres de production tels que la vitesse de passage, l'angle des rouleaux et les forces de précontrainte. La détermination de la résistance à la flexion au moyen d'un dispositif de flexion 2 points permet de déterminer l'angle de flexion et le rayon de courbure, maximum, autorisés pour lesquels le revêtement reste intact et le contact entre le film parafoudre et le matériau actif est maintenu. La machine d’essai zwickiLine, équipée d'un dispositif de flexion 2 points et d'un capteur de force haute résolution intégré, remplit idéalement les exigences de l’application.

Essais de compression pour films de batterie, matériaux actifs et électrodes revêtues

La pression, avec laquelle les couches d’électrodes et de séparateurs sont empilées est déterminante pour une mise en contact efficace au sein de la cellule. Cette pression a une influence déterminante sur la durée de vie et les performances de la cellule.

Afin de simuler et de caractériser précisément ces conditions de charge dynamiques, ZwickRoell vous propose différents types d'essais de compression pour films de batterie, matériaux actifs et électrodes revêtues.

- Défini comme essentiel à la fabrication d'électrodes pour les batteries lithium-ion, le processus de calendrage consiste à appliquer une pâte composée d'un matériau actif, d'un liant et d'un additif conducteur sur une feuille métallique (cuivre pour l'anode, aluminium pour la cathode). Grâce à l'utilisation de rouleaux sous pression et sous température, la feuille enduite est alors pressée pour former une couche fine et uniforme.

- La densité énergétique des cellules de batterie lithium-ion est, cependant, fortement dépendante de cette étape du processus et variation des grandeurs (du processus) permet d'optimiser les paramètres de l'installation et paramètres de matériaux.

- Les mesures de déformations sous pression sont très pertinentes, car elles permettent de surveiller et de contrôler la qualité et la consistance des électrodes. Ces mesures permettent de savoir si le matériau actif est bien intégré dans l'électrode ou au contraire si celui-ci présente un risque de séparation pendant le fonctionnement de la batterie. Elles contribuent en outre à déterminer la pression et la température optimales pour le processus de calandrage afin d'obtenir une densité énergétique et des performances maximales de la batterie.

Analyse multifonctionnelle d'électrodes revêtues et de prototypes de piles (jelly rolls)

Lors de l’essai des électrodes revêtues et prototypes de piles, la caractérisation des matériaux et composants est essentielle pour garantir l'efficacité, la performance et la durée de vie sur le long terme des composants testés. Ces valeurs caractéristiques sont déterminante pour la Recherche et le Développement ainsi que pour le Contrôle Qualité.

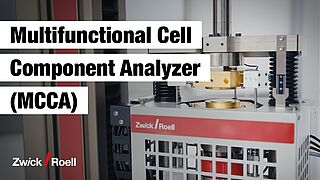

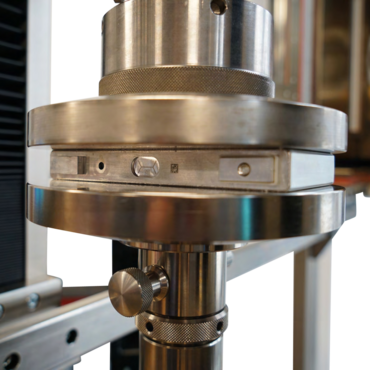

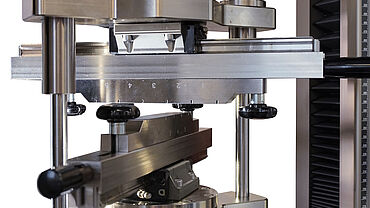

Pour ce faire, ZwickRoell a développé le Multifunctional Cell Component Analyzer (MCCA). Grâce à trois capteurs de course linéaires de haute précision et à une unité de réglage en hauteur, la pression peut ainsi être appliquée avec précision sur une surface de l'électrode. Cela permet de mesurer avec précision la variation d'épaisseur de l'électrode dans des conditions de pression réalistes. La résistance électrique est mesurée simultanément par des plateaux de compression, dorés, ce qui permet une évaluation corrélée à la pression.

Pendant le processus de charge et de décharge électrique, un gonflement et dégonflement de la cellule, connu sous le nom de "Battery Swelling", se produit alors. Cela entraîne des changements dans la pression exercée sur les différents composants. Le dispositif d'essai MCCA permet des essais de „Battery Swelling“ de haute précision sur des cellules prototypes élémentaires telles que les Coin Cells et contribue à une caractérisation précise du comportement au cours du cycle de charge et de décharge du plus petit empilement répété de composants cellulaires dans le Jelly roll.

Avantages du Multifunctional Cell Component Analyzer:

- Mesure très précise du comportement de dilatation sous contrainte des électrodes revêtues sous pression

- Mesure de la résistance électrique en fonction de la pression

- Mesure du comportement "Battery Swelling" de cellules élémentaires prototypes (Coin Cells)

Essais de compression de haute précision dans le processus de revêtement des électrodes

Le processus de revêtement des électrodes est un défi majeur de la production de batteries. Des critères importants sont garantis pour un fonctionnement sûr de la batterie : une excellente stabilité mécanique, une excellente conductivité électrique et un comportement prévisible au vieillissement du matériau actif. Les technologies de revêtement des électrodes s’améliorent continuellement et le développement prometteur du revêtement à sec doit garantir, outre un potentiel d’économie d’énergie très élevé, des propriétés d’électrodes fonctionnelles similaires ou meilleures.

- Pour ce faire, une analyse détaillée du comportement sous pression des films de batterie tels que les séparateurs et des électrodes revêtues doit être menée. Des courbes de force/course précises sont établies par la tête de mesure de compressibilité instrumentée, ce qui permet de déterminer le comportement de déformation élastique dans l’essai de compression pour des couches extrêmement fines. Cela fournit des données essentielles pour le développement des matériaux, l’assurance qualité et la simulation des batteries.

- La liaison sûre entre le matériau actif et le substrat d’électrode est un facteur décisif de qualité et de performance d’une cellule de batterie. Pour garantir une stabilité mécanique optimale du matériau actif, sa porosité et sa conductivité doivent être maintenues sous une pression de service variable.

Détermination du comportement au tassement des films séparateur

Les matériaux utilisés pour les films séparateur peuvent présenter un comportement de tassement sous l'effet d'une pression cyclique. Or, ce comportement de tassement, qui entraîne une modification de l'épaisseur du film, peut affecter les performances et la durée de vie de la batterie. Grâce à ses machines d'essai de traction-compression universelles et ses bancs d'essais spécialement conçus pour les essais de compression, ses MCCA et nanoindenteurs, ZwickRoell vous propose une palette variée de méthodes d'essai pour caractériser le comportement au tassement des films séparateur.

Essais de pelage et d’adhérence dans le test de batteries

Outre les caractéristiques mécaniques, l'adhérence de revêtements simple ou double face sur le film parafoudre revêt également une importance capitale, car cette liaison est en grande partie responsable de la conductivité interne de la batterie. Considérant que l'adhérence peut varier avec l'âge de la batterie, s'assurer que la liaison est garantie de manière durable est essentiel. Cela pourra être vérifié au moyen d’essais de pelage et d’adhérence. Les détachements de matériau actif qui flottent dans l'électrolyte nuisent en effet considérablement à la sécurité des cellules. C'est pourquoi le contrôle de la force d'adhésion du revêtement des électrodes, tant à l'anode qu'à la cathode, est essentiel pour le suivi de production directement sur la ligne de fabrication des cellules.

La résistance mécanique à l’adhérence entre le matériau actif et le substrat sera déterminée de différentes manières:

Essais de pelage à 90° et 180°

La principale méthode utilisée pour déterminer l'adhérence mécanique entre le matériau actif et le substrat est l'essai de pelage en traction avec un angle de pelage de 90° ou 180°.

- Dans chacune des deux variantes, le film revêtu est appliqué sur un substrat, puis décollé de la machine d'essai selon l'angle de pelage spécifié.

- Les méthodes ne sont pas normalisées, et sont donc difficilement comparables.

- L'évaluation qualitative du type de défaillance (défaillance de cohésion ou d'adhésion) est de plus limitée.

- Une consommation élevée de matériau et la préparation fastidieuse des éprouvettes sont d’autres inconvénients de cet essai.

Vidéo : essais de pelage, perforation et flexion sur films de batterie

- Essais de pelage à 90° / 180° pour la détermination de la force d’adhérence mécanique entre le matériau actif et le substrat à des fins d’assurance qualité ou de R&D.

- Essais de perforation sur films séparateurs pour la détermination de la résistance à la perforation afin d’éviter des problèmes de sécurité, car le film doit résister à des résistances définies contre les influences mécaniques.

- Essais de flexion 2 points pour la caractérisation de la résistance à la flexion de divers matériaux afin de détecter les écarts par rapport à des paramètres prédéfinis pouvant entraîner des ruptures de production et des problèmes de sécurité.

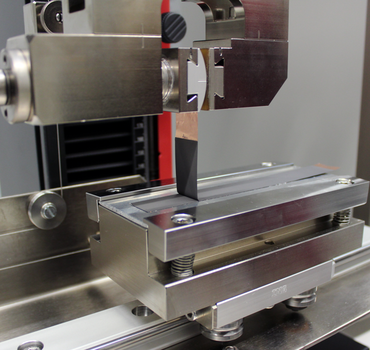

Test d’adhérence en direction Z

Plus fiable, le test d’adhérence en direction Z offre une reproductibilité plus élevée pour déterminer la résistance à l’adhérence et évaluer le type de défaillance. Cinq éprouvettes pourront ainsi être préparées simultanément dans le dispositif d'adhérence „Z-Direction" au moyen d'un dispositif d'échantillonnage. La machine d'essai applique de plus les paramètres de pression et de durée d'application, définis, de manière identique pour chaque éprouvette. Lorsqu’il est comparé aux essais de pelage, ce dispositif d'essai contribue en outre à réduire l'influence de l'opérateur sur le résultat mesuré.

Pour terminer, chaque éprouvette sera pelée dans la direction Z et une valeur d'adhérence maximale, claire, sera déterminée. Outre, une préparation très efficace des éprouvettes et une grande répétabilité, cette méthode permet également une détermination claire des portions de cohésion et d'adhésion de l'image de rupture. La bonne comparabilité des résultats obtenus avec cette méthode d'essai permet en même temps un contrôle fiable de la qualité du revêtement dans le processus de production.

Vidéo : essai d’adhérence sur revêtements d’électrode

L’essai d’adhérence en direction Z est une méthode plus fiable et reproductible pour déterminer l’adhérence entre les revêtements de matériau actif et les électrodes (feuille Al ou Cu) sur les batteries lithium-ion et pour évaluer le type de défaillance.

- En assurance qualité, les essais de pelage sont un indicateur important de la fiabilité du processus lorsqu’il s’agit de la force d’adhérence du revêtement. Plus la force d’adhérence est bonne, meilleures seront les performances et la durée de vie de la batterie.

- Si vous travaillez dans la recherche et le développement, nos essais de pelage vous aideront à optimiser les possibilités de combinaison de différents matériaux et donc à améliorer les performances de la batterie.

Essais de frottement sur les revêtements d'électrodes, les films de parafoudre et les séparateurs

La détermination du coefficient de frottement des revêtements d’électrodes, des films parafoudre et des séparateurs dans la production de batteries lithium-ion est essentielle à une identification de problèmes potentiels pendant le processus de fabrication ou encore pour garantir la qualité et la performance des batteries.

Les essais de frottement proposés sont:

- Test d’adhérence des couches: L'adhérence entre les différentes couches est examinée dans la cellule de la batterie. L'application d'une force ou d'une charge définie permet alors d'évaluer la tendance des couches à se séparer ou à adhérer. Les forces de séparation des couches, qui en résultent, permettent de tirer des conclusions sur les coefficients de frottement.

- Test de force de contact et de déplacement: Ces tests mesurent la force nécessaire pour déplacer ou séparer entre eux des matériaux ayant des revêtements ou des surfaces distinctes. Cela permet de comprendre le comportement des matériaux sous pression et de quantifier le coefficient de frottement.

Comme il existe encore peu de normes d’essai spécifiques pour les batteries EV en général et pour cette application en particulier, l’ASTM D1894 et l’ISO 8295 peuvent être utilisées comme normes de remplacement pour la caractérisation de leurs propriétés de frottement. Ces essais sont également réalisés par électrolyse, à l’état humide, afin d’obtenir des valeurs caractéristiques mécaniques proches de la réalité.

Caractérisation des composants de batterie à l’état solide

La suppression de l'électrolyte liquide dans les batteries à l'état solide entraîne de nouveaux défis tels que le contact interfacial, la dilatation thermique et la résistance au vieillissement. Pour la caractérisation des composants de batterie à l’état solide, ZwickRoell vous propose des méthodes d'essai complètes répondant aux exigences spécifiques des batteries à l'état solide.

- La caractérisation mécanique d’une anode en lithium-métal peut s’avérer complexe. En raison de leur forte dégradation, la préparation des éprouvettes et la détermination de la résistance à la traction devront être réalisées en environnement gazeux inerte. Le matériau sensible et ductile nécessite, de plus, une manipulation particulièrement prudente dans des pinces à éprouvette spécialement conçues pour ce faire de même que la détermination fiable de l'allongement longitudinal au moyen d'un extensomètre optique. Pour ce faire, ZwickRoell vous propose des enceintes de protection spéciles (Glove boxes), une préparation et manipulation des éprouvettes de même qu'un extensomètre optique adapté permettant une mesure sans contact avec l'éprouvette.

- La détermination des propriétés mécaniques d'autres composants, tels que les cathode composite ou séparateur d’électrolyte à l’état solide, ajoute un défi supplémentaire. Les résistances de ces composants influencent de manière notoire la conception des process de fabrication ainsi que la fiabilité de fonctionnement de la batterie Un nano indenteur ZHN vous permettra de caractériser des électrolytes solides composés de polymères, d'oxydes ou de sulfures aux propriétés mécaniques distinctes afin d'étudier le module de Young, la dureté, la résistance à la flexion ou encore la ténacité à la rupture.

Essais fonctionnels et structurels des batteries: Composants de batteries, cellules et assemblages de cellules

L’essai fonctionnel et structurel des cellules et assemblages de cellules joue un rôle clé dans l'assemblage des cellules en modules et en packs ainsi que pour la sécurité ee fonctionnement des batteries. Le battery swelling ou gonflement des batteries pendant le processus de charge et de décharge, est déterminé au moyen de Swelling-Tests de haute précision, afin d’en permettre la prise en compte dans les autres étapes. La pression prédominante dans la cellule est étudiée lors de tests d’écrasement et tests de flexion, incluant des tests d'abus tels l’essai de perforation par des clous.

Battery Swelling Test: Caractérisation du comportement des cellules pendant le cycle de charge et de décharge

Le comportement des cellules de batterie pendant le processus de charge et de décharge, ainsi que la dilatation des cellules, appelée "Battery Swelling" ou "Battery Breathing", influence notablement les caractéristiques de performances et de longévité. Ce phénomène est particulièrement présent sur les cellules prismatiques et cellules de type "pouch", ainsi que sur les batteries à l'état solide. Mais, la compréhension de la dilatation des cellules cylindriques revêt également une importance croissante en matière de développement de nouvelles générations de batteries.

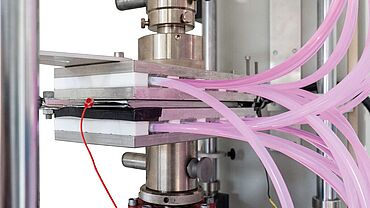

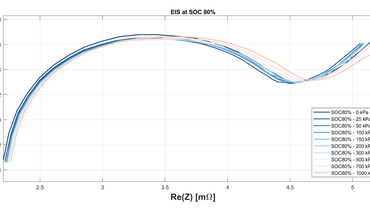

La caractérisation précise de ce comportement en présence d'une mise en température simultanée est essentielle. La respiration de la cellule pour l'assemblage dans le module devra alors impérativement être prise en compte, car la dilatation des cellules dans le module entraîne une modification de pression sur la cellule. Cette pression ainsi que la température influençant considérablement la longévité et la performance des cellules, il est donc important de caractériser précisément la respiration et le gonflement des cellules. Pour la caractérisation du comportement des cellules pendant le cycle de charge et de décharge, ZwickRoell vous proposes différentes approches incluant la mise en place d’un cycle électrique, la mesure de déformation de haute-précision, des déroulements d'essai à long terme et une régulation thermique contrôlée.

- Thermorégulation de l’ensemble de la cellule de batterie

La cellule de batterie est chauffée à l’aide d’une enceinte thermiqueà une température de service souhaitée, qui sera maintenue constante pendant toute la durée de l'essai dans l’enceinte. La régulation s'effectue ici en fonction de la température ambiante dans l’enceinte thermique. Selon le risque, la sécurité pendant l’essai est assurée par l'enceinte thermique ou par une enceinte de protection avec un niveau de risque approprié. - Thermorégulation précise et homogène de l'ensemble de la cellule de batterie

Le chauffage et refroidissement actif des plateaux de compression permettent d'une part de tempérer de manière homogène et de réguler avec précision la température de surface de la cellule de batterie par le haut et par le bas. Les variations locales de température au sein de la cellule de batterie pourront, de plus, être compensées. Ce type de test a été développé dans le cadre d'une coopération avec la société MBTS .

Cela permet d'éviter les températures critiques en cas de courants de décharge élevés et de garantir la fiabilité des essais réalisés. L'influence des différentes températures, pressions et taux de décharge sur les propriétés électriques d'une cellule de batterie lithium-ion normalisée et destinée à une application automobile a été étudiée avec soin dans une publication.

Lire l’article

Battery Abuse Testing

Les Battery Abuse Tests, également appelés tests d’abus, sont des tests de sécurité destructifs pour les batteries lithium-ion. Ces tests sont nécessaires pour la mise sur le marché et l’utilisation des batteries dans les applications automobiles. Lors des tests, la batterie est soumise à des conditions extrêmes afin de garantir sa sécurité et sa fiabilité. Outre les tests thermiques et électriques, les tests mécaniques font également partie des tests d’abus typiques.

Lors des tests mécaniques, la batterie est soumise à une contrainte physique (pénétration d’un objet dans la batterie ou batterie soumise à une charge mécanique) afin de tester son intégrité. On examine par exemple comment la pénétration d’un clou (nailing), qui provoque un court-circuit interne, ou un écrasement (crash) influencent la fonctionnalité et le comportement de la batterie en matière de sécurité.

Ces « Battery Abuse Tests » entraînent généralement un emballement thermique (Thermal Runaway en anglais) qui peut déboucher sur un incendie ou une explosion. En raison des réglementations environnementales et de la sensibilisation à la sécurité au travail, ces tests ne peuvent pas être effectués dans un environnement libre ou dans des bâtiments anciens sans traitement des gaz d’échappement, afin de garantir des conditions ambiantes reproductibles.

La machine d’essai universelle Allroundline Z100 de ZwickRoell et l’enceinte ExtremeEvent de weisstechnik permettent de réaliser des Battery Abuse Tests avec une force maximale de 100 kN. Grâce à la modularité mécanique, les outils d’essai peuvent être changés facilement et en toute sécurité et différents tests d’abus mécaniques peuvent être réalisés en toute sécurité sur une seule machine. L’analyse des résultats d’essai s’effectue à l’aide du logiciel d’essai testXpert.

En savoir plus sur le Battery Abuse Testing avec l’enceinte ExtremeEvent

Un savoir-faire complet en matière d'essais de matériaux, l'accès à toutes les machines d'essai haute-précision et l'ensemble des accessoires disponibles dans notre centre de test des batteries ZwickRoell sont à votre disposition pour un conseil dédié en matière de technique d'application.

Des pré-tests, gratuits, dans notre centre de test pour batteries vous intéressent? Nous sommes là pour vous aider à choisir l’équipement d’essai approprié.

N’hésitez pas à prendre contact Conseil & Technique d'application

Le test mécanique joue un rôle clé aussi bien dans le développement de la technologie des batteries que dans l’assurance qualité de la production de batteries. Les défis importants en ce qui concerne les matériaux, mais aussi les exigences multiphysiques (mécanique, température, électricité) nécessitent une étroite collaboration entre le client de la batterie et le fabricant des équipements d’essai. Nous nous sommes donnés pour mission d’élaborer le meilleur concept d’essai possible pour et avec nos clients.

Notre nouveau laboratoire d’essai des batteries dispose d’une technologie d’essai de pointe permettant de réaliser différents essais mécaniques de batteries pour la caractérisation des cellules, tant dans le domaine de la recherche et du développement que dans celui de la production de batteries. Deux experts en applications sont à la disposition de nos clients pour des essais sur site ou bien à distance. De cette manière, nous voulons nous assurer que nous trouverons le meilleur concept d’essai possible pour les exigences respectives de chacun de nos clients.

N’hésitez pas à visiter virtuellement notre laboratoire ou à nous contacter dès aujourd’hui - nous nous ferons un plaisir de vous conseiller !

Selon le domaine d'application, différents types de batteries aux propriétés multiples sont proposés. Les plus connues: Les batteries lithium-ion. Elles sont utilisées dans de nombreux appareils électroniques et dans les véhicules électriques (EV battery, Electric Vehicle Battery). Une multitude de chimies de cellules différentes, en constante évolution, est cependant disponible. Ces chimies cellulaires, qui entraînent des propriétés de batterie hétérogènes, requièrent en conséquence une caractérisation mécanique précise. Les formats de cellules, cylindriques, prismatiques ou en sachet présentent autant d’avantages que d’inconvénients en termes de densité énergétique, d'encombrement et de performances. C'est pourquoi le choix du type de batterie et du format de cellule appropriés dépend toujours des exigences spécifiques à chaque application. En résumé, une grande variété d’approches distinctes dans le domaine du développement et de la production de batteries est proposée. Une multitude de méthodes d'essai est donc également nécessaire.