Température de fléchissement sous charge HDT selon ASTM D648 et ISO 75

Les thermoplastiques, en particulier, perdent de plus en plus leur rigidité et leur dureté à des températures élevées. La température de fléchissement sous charge HDT (Heat Deflection Temperature ou Heat Distorsion Temperature) décrit la température à laquelle un plastique commence à se déformer sous une charge définie. Cette valeur est utilisée dans les essais de matériaux pour évaluer la stabilité thermique d’un matériau. La HDT est mesurée en soumettant une éprouvette définie à une température croissante sous une charge constante dans une méthode de flexion en trois points jusqu’à ce qu’un fléchissement défini soit atteint.

Les normes ASTM D648 et ISO 75 décrivent la méthode d’essai et définissent les exigences relatives aux moyens et conditions d’essai, comme la charge, la géométrie de l’éprouvette et le taux de chauffe, afin d’obtenir des résultats comparables au niveau international.

Une autre méthode pour déterminer la stabilité thermique des plastiques (en plus des méthodes relativement complexes que sont la DSC Differential Scanning Calorimetry ou la DMA Dynamic Mechanical Analysis) est la température de ramollissement Vicat VST selon ISO 306 ou ASTM D1525.

Objectif et domaine d’application Aperçu des normes Éprouvette Vidéo Déroulement de l’essai Conditions d’essai ISO/ASTMAppareil d’essai HDTTéléchargements Demander conseil FAQ

À quoi sert la valeur HDT et pourquoi est-elle importante ?

La température de fléchissement sous charge HDT est une valeur purement comparative qui peut être utilisée à différentes fins. Dans le cadre de l’assurance qualité, elle permet de mettre en évidence les écarts dans la qualité des matériaux au cours de la fabrication. En tant que valeur de comparaison relative, elle est essentielle pour sélectionner des matières plastiques adaptées pour des applications soumises à des contraintes thermiques, par exemple dans les industries automobile, électrique ou du bâtiment. Elle permet aux concepteurs et aux ingénieurs de savoir si un matériau résistera aux exigences de l’application finale sans perdre sa stabilité dimensionnelle. Une valeur HDT élevée signifie que le matériau reste fiable même à des températures et des charges élevées. Les résultats ne donnent toutefois aucune information sur les températures de fonctionnement maximales du produit final !

Température de fléchissement sous charge HDT - Aperçu des normes

La norme ISO 75-1 décrit la méthode d’essai générale pour déterminer la température de fléchissement sous charge HDT. Dans toutes les parties de l’ISO 75, seules les éprouvettes posées à plat sont autorisées pour les essais.

La norme ISO 75-2 contient des exigences spécifiques pour les plastiques (y compris les plastiques chargés et les plastiques renforcés de fibres longues, dont la longueur des fibres est inférieure ou égale à 7,5 mm avant transformation) et pour le caoutchouc dur. Trois méthodes d’essai y sont spécifiées au début de l’essai au moyen de différentes valeurs de la contrainte de flexion constante :

- Méthode A : Contrainte de flexion = 1,80 MPa

- Méthode B : Contrainte de flexion = 0,45 MPa

- Méthode C: Contrainte de flexion = 8,00 MPa

Les méthodes peuvent être choisies librement. Il est toutefois recommandé de choisir une charge initiale d’autant plus élevée que les éprouvettes sont rigides. Les résultats varient fortement en fonction de la contrainte de flexion appliquée. Il est donc important d’indiquer clairement l’état de contrainte en même temps que les résultats. Des mesures ont montré que la valeur HDT d’une éprouvette en polypropylène passe de 57 °C à 99 °C entre la méthode A (1,8 MPa) et la méthode B (0,45 MPa).

La norme ISO 75-3 contient des exigences spécifiques pour la détermination de la température de fléchissement sous charge pour les stratifiés durcissables à haute résistance et les plastiques renforcés de fibres longues (dont la longueur des fibres est supérieure à 7,5 mm avant transformation). La contrainte de flexion est calculée en utilisant une fraction (1/1000) du module de flexion du matériau lors de l’essai à température ambiante.

La norme ASTM D648 contient la méthode d’essai standard pour la température de fléchissement sous charge des plastiques sous charge de flexion en position relevée de l’éprouvette. Deux méthodes d’essai sont déterminées par l’écartement entre appuis (distance entre les lignes de contact de l’éprouvette avec les appuis) :

- Méthode A : 101,6 ± 0,5 mm

- Méthode B : 100,0 ± 0,5 mm

Quelle que soit la méthode utilisée, la contrainte de flexion appliquée (0,455 MPa ou 1,82 MPa) doit être constante.

Éprouvette selon ASTM D648 et ISO 75

Pour les essais de matériaux, les éprouvettes sont généralement fabriquées par moulage par injection dans des conditions bien définies. Cela permet de garantir une grande reproductibilité des résultats.

L’élaboration mécanique à partir de composants ou de plaques, par exemple pour l’essai de tubes ou de composants du secteur automobile, est également autorisée aussi bien dans la norme ISO 75 que la norme ASTM D648. Lors de la fabrication d’éprouvettes anisotropes à partir de plaques, il faut veiller à ce que celles-ci soient prélevées dans le sens de la longueur et de la largeur afin de pouvoir identifier les différences de résultats en fonction de la direction.

Les exigences relatives aux éprouvettes selon ISO 75 et ASTM D648 sont indiquées dans le tableau ci-dessous :

| Éprouvette : | ISO 75-1 et ISO 75-2 | ASTM D648 |

|---|---|---|

| Orientation | Position couchée | Position relevée |

| Moulage par injection | Longueur : 80 ± 2,0 mm Largeur : 10 ± 0,2 mm Épaisseur : 4 ± 0,2 mm | Longueur min. : écartement entre appuis +12,7 mm Largeur : 3 - 13 mm Épaisseur : 12,7 ± 0,5 mm |

| À partir de plaques/composants | Épaisseur : 3 - 13 mm, de préférence 4 - 6 mm | Épaisseur : 3 mm ou plus |

| Nombre | Au moins deux éprouvettes* | Au moins deux éprouvettes |

*Les éprouvettes sont alignées par paires via les côtés opposés (sur lesquels la charge est appliquée) par rapport au poinçon de compression.

Vidéo : température de fléchissement sous charge HDT selon ISO 75 et ASTM D648

La vidéo montre le déroulement d’essai pour déterminer la température de fléchissement sous charge HDT selon ISO 75 ou ASTM D648, mais aussi la température de ramollissement Vicat selon ISO 306 et ASTM D1525 avec l’appareil d’essai Amsler HDT/Vicat Allround et le logiciel d’essai testXpert.

Déroulement d’essai et exigences pour l’essai selon ISO 75 et ASTM D648

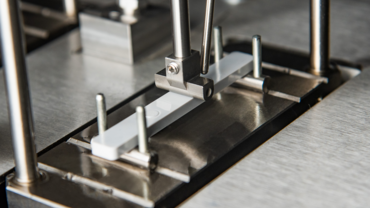

Pour la température de fléchissement sous charge, la perte de rigidité est mesurée dans une méthode de flexion en trois points. Pour cela, l’éprouvette est placée sur les appuis en position couchée (ISO 75) ou relevée (ASTM D648). Le piston d’essai HDT peut être installé à l’aide d’une jauge de centrage. Cela garantit le parallélisme entre le piston et les appuis et évite les erreurs dues à un mauvais alignement.

Le poids à appliquer doit être calculé conformément aux normes. La méthode est analogue dans les normes ISO 75 et ASTM D648 et est appliquée par le logiciel d’essai testXpert. Les facteurs les plus importants sont les dimensions des éprouvettes, l’écartement entre appuis et la contrainte à appliquer (dépendent de la méthode choisie).

Une fois la température de démarrage requise atteinte (27 °C pour l’ISO 75, la température ambiante pour l’ASTM D648), le dispositif de charge est abaissé dans le bain chauffant (huile), les éprouvettes sont chargées avec les poids et l’essai commence après un temps d’attente de 5 minutes. Ce temps d’attente de 5 minutes est prévu pour compenser partiellement le fluage (que certains matériaux présentent lorsqu’ils sont soumis à la contrainte de flexion définie).

La distance de fluage initiale est ensuite enregistrée, puis le déflectomètre est mis à zéro et la température est augmentée à un taux de chauffe uniforme de 120 ± 10 °C/h selon ISO 75 ou 2 ± 0,2 °C/min (≙ 120 ± 12 °C/h) selon ASTM, jusqu’à ce que le fléchissement standard soit atteint.

Le résultat de l’essai HDT est la température à laquelle un fléchissement de 0,25 mm (ASTM) ou un allongement à la flexion de 0,20 % (ISO) a été atteint.

Le tableau suivant compare les principaux paramètres de l’ISO 75 (parties 1 et 2) et de l’ASTM D648.

Aperçu des conditions d’essai ASTM D648/ISO 75

| ISO 75-1, ISO 75-2 | ASTM D648 | ||

|---|---|---|---|

| Dispositif d’essai | Rayon d’appui | 3 ± 0,2 mm | 3 ± 0,2 mm |

| Écartement entre appuis | 64 ± 1 mm | Méthode A : 101,6 ± 0,5 mm Méthode B : 100,0 ± 0,5 mm | |

| Contrainte de flexion | Méthode A : 1,80 MPa Méthode B : 0,45 MPa Méthode C : 8,00 MPa | 1,82 MPa 0,455 MPa | |

| Température | Température de démarrage | < 27 °C | Température ambiante |

| Taux de chauffe | 120 ± 10 °C/h 12 ± 1 °C/6 min | 2 ± 0,2 °C/min 10 ± 1 °C/5 min ≙120 ± 12 °C/h | |

| Position du thermomètre | Pas à plus de 12,5 mm du centre de l’éprouvette | Pas à plus de 10 mm de l’éprouvette, sans la toucher | |

| Résultat | Fléchissement standard | 0,20 % | 0,25 mm |

| Répétition | Si les résultats individuels diffèrent de plus de 2 °C pour les plastiques amorphes ou le caoutchouc dur, ou de plus de 5 °C pour les matériaux semi-cristallins | – |

Appareil d’essai HDT selon ISO 75 et ASTM D648

L’Amsler HDT/Vicat Allround 6-300 de ZwickRoell est un appareil motorisé avec un déroulement d’essai entièrement automatisé pour la détermination des températures Vicat et HDT jusqu’à 300 °C conformément à toutes les normes ISO et ASTM. L’utilisation de techniques avancées de mesure de déplacement et de régulation de la température permet d’obtenir des résultats d’essai précis et reproductibles. Une conception conviviale, axée sur la sécurité et sans compromis assure confort et sécurité. Il est possible d’avoir 2, 4 ou 6 stations d’essai avec démarrage automatique du refroidissement, abaissement motorisé des éprouvettes et application de la charge. L’appareil d’essai HDT/Vicat peut être utilisé en mode autonome avec écran tactile ou en combinaison avec un PC. Le logiciel d’essai testXpert permet de réaliser une analyse pertinente des résultats.

En savoir plus sur l’appareil d’essai HDT/Vicat En savoir plus sur le logiciel d’essai testXpert

Questions fréquemment posées sur la stabilité dimensionnelle à chaud des plastiques

La température de fléchissement sous charge, également connue sous le nom de Heat Deflection Temperature (HDT), est une propriété de matériau qui indique à quelle température un plastique commence à présenter une déformation plastique sous une charge définie. Cette propriété est surtout testée sur les thermoplastiques et les thermodurcissables et constitue un indicateur important de la stabilité thermique d’un matériau.

L’ISO 75 décrit la méthode d’essai générale pour déterminer la température de fléchissement sous charge des plastiques et définit les exigences relatives aux moyens et conditions d’essai, comme la charge, la géométrie de l’éprouvette et le taux de chauffe, afin d’obtenir des résultats comparables au niveau international. La température de fléchissement sous charge fournit des informations sur la température à laquelle un plastique commence à se déformer sous une charge définie.

La température de fléchissement sous charge selon ASTM D648 est une caractéristique de matériau qui décrit à quelle température un plastique commence à présenter une déformation plastique sous l’effet d’une action thermique (augmentation de la température avec un taux de chauffage uniforme de 2 °C/min dans un bain d’huile) sous une charge mécanique définie (contrainte de flexion constante de 1,82 MPa ou 0,455 MPa). L’ASTM D648 définit la méthode d’essai pour déterminer la valeur HDT. La valeur HDT est la température pour un fléchissement de 0,25 mm.

Les diagrammes de résultats présentent souvent des courbes irrégulières, comme on peut le voir sur la figure. Ce phénomène est tout à fait normal et s’explique par le comportement du plastique lui-même. La chaleur libère des tensions internes partiellement gelées, qui peuvent entraîner un mouvement de l’éprouvette dans la direction d’essai ou dans le sens inverse. En cas de relâchement de tensions internes élevées, il peut même arriver qu’une course de mesure négative soit brièvement enregistrée. Cela conduit à des courbes irrégulières dans les résultats. De telles irrégularités varient en fonction du matériau et de sa composition. Elles n’ont toutefois pas d’influence négative sur le résultat, car ces tensions internes sont déjà nettement réduites lorsque des températures plus élevées sont atteintes. La dilatation thermique des éprouvettes a peu d’importance. Elle devient toutefois plus importante lorsque des éprouvettes larges sont utilisées en position relevée.

Si l’on peut exclure que les différences dans les résultats sont dues à la géométrie de l’éprouvette ou au matériau, un problème fréquent est l’alignement correct du piston d’essai HDT par rapport aux appuis. Un mauvais alignement du piston d’essai peut entraîner de grandes différences dans les résultats en raison des forces transverses. Ces forces transverses n’apparaissent pas lorsque le piston d’essai est correctement aligné.

Il est important d’utiliser des éprouvettes soigneusement préparées, car des irrégularités peuvent fausser les résultats. Par exemple, des éprouvettes présentant une bavure sur les bords donneront des résultats différents. C’est notamment le cas pour les méthodes d’essai qui n’utilisent que de petites forces et de petits poids. Dans ce cas, il peut arriver que l’éprouvette repose sur la bavure et que le franchissement de cette irrégularité soit enregistré comme course mesurée pendant l’essai.