Essai de dureté & Méthode d'essai de dureté

Vers 1900, Martens a proposé la définition suivante de l’essai de dureté: „La dureté est la résistance d'un corps à la pénétration d'un autre corps (plus dur).“ Cette définition, aussi simple que juste, s’est imposée jusqu’à ce jour dans le domaine technique. La dureté technique est une grandeur caractéristique mécanique permettant de décrire un matériau ou un état du matériau.

La dureté ne peut être mesurée directement, mais est dérivée de variables de mesure primaires (par exemple, la force d'essai, la profondeur de pénétration, la zone d’empreinte). La valeur de la dureté est déterminée selon la méthode d'essai de dureté:

- à partir de la force d'essais et d'une grandeur géométrique caractérisant l'empreinte de dureté (par exemple, la profondeur de pénétration)

- uniquement par une longueur caractérisant l'empreinte de dureté

- par une réponse matérielle différente (par exemple, capacité d’évaluer la surface à gratter)

Définition Dureté De quoi dépend la dureté? Mesurer la dureté Objectif de l’essai de dureté Aperçu Méthodes d’essais de dureté Méthodes d’essais de dureté statiques & dynamiques Normes courantes Catégorisation des plages de charge Variantes de l’application de la force Histoire

Information détaillée sur:

Définition de la dureté

La dureté est la résistance mécanique d'un matériau (éprouvette) à la pénétration mécanique d'un autre corps plus dur (pénétrateur).

Le matériau le plus dur est le diamant. Celui-ci est utilisé comme pénétrateur (diamant industriel).

La définition de la dureté diffère de celle de la résistance, qui représente la résistance d'un matériau à la déformation et à la séparation.

De quoi dépend la dureté?

La dureté n’est pas une propriété fondamentale d’un matériau. Plusieurs plages de dureté, dans lesquelles se situent certains matériaux, sont cependant disponibles. La dureté peut être modifiée par la chaleur, c'est-à-dire qu'une pièce prend une valeur de dureté différente (plus élevée) après un traitement thermique.

Aucune valeur définie de dureté n’est proposée. La valeur de dureté déterminée dans le cadre d'un essai de dureté peut dépendre de:

- le choix de la méthode d’essais

- la force d'essai appliquée sur le pénétrateur

- le temps de maintien du pénétrateur dans le matériau

- la géométrie du pénétrateur

- la géométrie de la pièce à usiner

Comment mesurer la dureté?

Pour réaliser les essais de dureté sur matériaux métalliques, les principales méthodes utilisées s'appuient sur l'application d'une force statique. Ces méthodes s’appuient soit la profondeur de pénétration, soit sur la taille de l'empreinte créée par un pénétrateur. Parmi les méthodes statiques de l'essai de dureté, on distingue les méthodes de mesure de la profondeur et les méthodes de mesure optiques.

- Les méthodes de mesure de la profondeur mesurent la profondeur de pénétration permanente du pénétrateur. La méthode Rockwell est la seule méthode normalisée de mesure de la profondeur (voir ISO 6508, ASTM E18). Des méthodes de mesure de la profondeur non-normalisées sont également proposées: Brinell et Vickers dans la profondeur (HBT, HVT).

- Les méthodes de mesure optiques consistent à mesurer la taille de l’empreinte permanente du pénétrateur. Les méthodes d’essai de dureté optiques normalisées sont l’essai de dureté Brinell (ISO 6506, ASTM E10), l’essai de dureté Knoop (ISO 4545, ASTM E92, ASTM E384) et l’essai de dureté Vickers (ISO 6507, ASTM E92, ASTM E384).

- Dans le cadre des essais de dureté, des méthodes faisant intervenir des forces dynamiques peuvent également être utilisées (par exemple, méthode du rebond de Leeb / essai de dureté Leeb (ISO 16589, ASTM A965), qui consistent à mesurer la hauteur d'un rebond de bille).

Objectif de l’essai de dureté

Méthode d’essai de dureté en tant que partie de l’essai de matériau

- L'essai de dureté est aujourd'hui l'une des méthodes d'essais des matériaux mécaniques les plus utilisées, notamment pour les aciers.

- Cette méthode d'essai permet, d’une part, d'établir des relations qualitatives avec d'autres propriétés des matériaux (par exemple. la résistance, la rigidité, la densité) ou avec le comportement des matériaux sous certaines contraintes (par exemple. la résistance à l'usure).

- D'autre part, l'essai de dureté est un procédé relativement simple et rapide à mettre en œuvre, qui est peu destructif, c'est-à-dire qu'il ne laisse que de petites blessures superficielles à la surface de l'éprouvette.

- Il offre, de plus, une possibilité simple de Contrôle Qualité (contrôle à l'entrée et à la sortie des marchandises). Le procédé d'essai de dureté permet également de contrôler les géométries les plus diverses.

Demandes et objectifs de l’essai de dureté

- L'essai de dureté est un outil essentiel pour différencier les matériaux ainsi que pour analyser, développer et améliorer les matériaux et technologies dans le cadre de la recherche fondamentale (science des matériaux, technologie des matériaux, diagnostic des matériaux).

- Il permet de déterminer des valeurs caractéristiques (valeurs de dureté) qui sont d'une importance décisive pour l'utilisation des matériaux dans l'industrie (aptitude d'un matériau à être utilisé pour un composant techniquement important), pour leur acceptation lors des contrôles dans le cadre de l'assurance qualité (contrôle à l'entrée et à la sortie des marchandises), pour la différenciation des matériaux (par exemple en cas de confusion entre matériaux) ou encore pour la clarification des cas de dommages (analyse des dommages).

Les méthodes d'essais de dureté en un coup d'œil

| Méthodes d’essais de dureté | |||

| Application d’une force statique | Application d’une force dynamique | ||

| Un pénétrateur avec une bille de carbure ou avec un cône/une pyramide en diamant est enfoncé verticalement dans la surface de l'éprouvette reposant sur un support rigide. L’application de la force d’essai s’effectue sans heurt avec une force d’essai et un temps d’application définis. | Les méthodes avec application dynamique de la force sont principalement utilisées pour les essais de dureté sur grands composants. | ||

Mesure optique de l’empreinte L’empreinte est mesurée après le retrait de la force d'essais. Les valeurs de longueur mesurées (diagonale, diamètre) sont utilisées pour calculer la valeur de dureté. | Méthode de mesure de la profondeur La profondeur de pénétration est mesurée sous la force d'essais ou après retrait de la force d'essais complémentaire. | Mesure de l’énergie La vitesse (ou hauteur) de choc et de rebond est mesurée. | |

Mesure sous force d'essais constante

| Mesure sous précharge avec retrait de la

|

| |

Distinction entre les méthodes d’essais de dureté statiques et dynamiques

De manière générale, on distingue les méthodes d’essais de dureté utilisées dans la technique en méthodes avec application d’une force statique ou application d’une force dynamique.

- Dans le cas des méthodes statiques, qui sont principalement utilisées pour tester la dureté des matériaux métalliques, la force d'essai est augmentée lentement, c'est-à-dire qu'elle est appliquée sans à-coups, dans un temps minimum défini par les normes (voir graphique ci-dessous).

- En revanche, dans les méthodes dynamiques, la force d'essais est appliquée par à-coups, l'éprouvette est donc soumise à une contrainte de choc.

Critères de différenciation des méthodes d'essais de dureté statiques sur les matériaux métalliques

Lors des essais de dureté des matériaux métalliques, on utilise en priorité des méthodes avec application d'une force statique, que l'on peut distinguer selon les critères suivants:

- Forme du pénétrateur (sphère, pyramide ou cône)

- Matériau du pénétrateur (acier trempé, métal durci ou diamant)

- Valeur de la force d'essai appliquée sur une pièce à tester

- Type de l’exploitation: Mesure de la profondeur de pénétration (méthode de mesure de la profondeur) ou de la taille de l’empreinte (méthode de mesure optique), créée par le pénétrateur.

Normes courantes de l’essai de dureté

Les essais de dureté sur matériaux métalliques sont réalisés selon les méthodes statiques courantes suivantes, définies dans les normes (ISO vs. ASTM) listées ci-dessous:

| METHODE D’ESSAI | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Essai Jominy Versuch / Essai Jominy / Essai de trempe en bout dans la méthode Rockwell | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Essai de dureté Leeb (méthode du rebond) | ISO 16589 | ASTM A965 |

Les méthodes suivantes sont utilisées pour tester la dureté des caoutchoucs vulcansés ou thermoplastiques:

| Shore | ISO 7619-1 | ASTM D2240 |

| Dureté de pénétration à la bille | ISO 2039-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Essai de dureté instrumentée | ISO 19278 (projet) |

Catégorisation de l’essai de dureté par plages de charge

Dans l’essai de dureté différentes charges principales (forces d'essais) sont utilisées en fonction du domaine d'application. Selon la charge principale appliquée à une éprouvette en essai de dureté, l’ISO distingue les essais de microdureté, petites charges ou macrodureté.

- Dans la plage macro (plage de dureté conventionnelle), les essais sont réalisés avec de grandes charges d’essais ≥ 5kgf, ce qui entraîne également des empreintes de dureté correspondantes sur les pièces d'essais. Les méthodes d'essais de dureté Brinell, Vickers et Rockwell sont des méthodes d'essais à l'échelle macroscopiques.

- On parle d'essai de dureté dans la plage des petites charges lorsque la charge d'essais se situe dans l'intervalle compris entre 0,2 kgf et 5 kgf (charge d'essai ≥ 0,2 kgf et < 5 kgf). La méthode la plus courante pour les petites charges est Vickers. L'essai de dureté à petite charge est principalement utilisé pour tester les petites pièces, les couches épaisses ainsi que les matériaux à faible dureté.

- L'essai de microdureté utilise de faibles charges d’essai < 0,2 kgf, qui ne produisent que de très petites empreintes sur les pièces à tester (méthode la plus courante: Vickers). C'est pourquoi l'essai de dureté à l'échelle microscopique permet de déterminer la dureté de couches minces ou, par exemple, la dureté de cristallites individuelles ou d'inclusions.

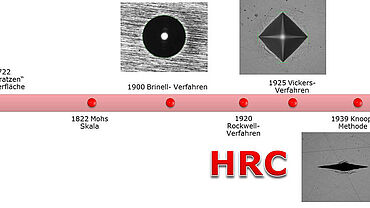

Histoire de l’essai de dureté

- 1722: R. A. Réaumur met au point une méthode dite de "grattage" de la surface des minéraux avec de l'acier.

- 1822: L’échelle de Mohs a été créée pour l’essai des minéraux. C’est une échelle de dureté par rayure basée sur des minéraux notés de 1 à 10, où chaque matériau peut être rayé avec le matériau suivant (plus dur). Les valeurs de dureté Mohs

- sont encore utilisés aujourd'hui en minéralogie, mais ne conviennent pas pour déterminer la dureté de matériaux techniques (matériaux métalliques). Les différents niveaux de dureté sont relativement grands et présentent des écarts plus ou moins importants.

| Dureté d’après Mohs | Type du matériau | Dureté d’après Vickers (HV) |

1 | Talc | 2 HV |

2 | Plâtre | 35 HV |

3 | Calcaire spathique | 100 HV |

4 | Spath fluor | 200 HV |

5 | Apatite | 540 HV |

6 | Orthoclase | 800 HV |

7 | Quarz | 1 100 HV |

8 | Topaze | 1 400 HV |

9 | Corindon | 2 000 HV |

10 | Diamant | 10 000 HV |

- 1900: J. A. Brinell met au point un essai de compression à la bille qui deviendra plus tard la méthode Brinell.

- 1920: met au point la méthode de précharge, du même nom, pour tester ses navires.

- 1925: La méthode Vickers est inventée par R. Smith et G. Sandland en Angleterre. Elle a permis de tester la microdureté.

- 1939: F. Knoop, C. G. Peters et W. B. E. Emerson mettent au point la méthode Knoop au National Bureau of Standards (États-Unis).