Pengujian Baterai

Elektrifikasi sektor transportasi secara signifikan dipengaruhi oleh baterai lithium-ion. Penelitian dan pengembangan, bersama dengan jaminan kualitas yang komprehensif, memainkan peran kunci dalam pengembangan lebih lanjut dari komponen sel baterai, sel baterai dan modul baterai serta seluruh sistem penyimpanan tegangan tinggi untuk produksi. Pengujian baterai untuk mengkarakterisasi bahan yang digunakan dan menghasilkan karakteristik produk antara merupakan prasyarat penting untuk kemajuan.

Dengan pengalaman kami selama bertahun-tahun dalam pengujian mekanis di bidang elektromobilitas, kami selalu menawarkan metode pengujian yang tepat di sepanjang rantai nilai untuk semua varian baterai yang tersedia. Dari bahan mentah, sel, dan komponen sel hingga perakitan akhir di dalam kendaraan dan daur ulang—ZwickRoell adalah mitra berpengalaman Anda untuk pengujian baterai yang komprehensif.

Bekerja sama dengan perusahaan-perusahaan terkemuka di industri, institusi ilmiah, dan lembaga penelitian, kami menawarkan berbagai macam metode pengujian mekanis khusus baterai...

Tensile tests Fatigue tests Flexure tests Compression tests Peel/adhesion/friction tests Solid-state batteries Consultation and pretests in the battery testing lab Downloads

...serta function dan structural test methods.

Bagaimana baterai diproduksi? Dalam hal apa pengujian baterai mekanis penting?

- Baterai lithium-ion Rantai nilai dimulai dengan penambangan bahan mentah seperti litium, kobalt, nikel, dan aluminium.

- Setelah bahan mentah diproses, komponen sel, termasuk anoda, katoda, dan elektrolit, diproduksi melalui proses yang kompleks. Dalam proses ini, yaitu pembuatan komponen sel, Pengujian ini penting untuk memastikan kualitas dan keandalan di satu sisi dan untuk menghasilkan data yang berharga untuk simulasi multi-fisik dengan mengkarakterisasi fitur produk perantara di sisi lain.

- Battery cells kemudian diproduksi dan dirakit menjadi unit penyimpanan tegangan tinggi. Pengujian baterai secara mekanis juga memainkan peran yang menentukan di sini, karena memastikan fungsionalitas dan keamanan baterai. Data dikumpulkan untuk menilai perilaku sel baterai dan modul saat digunakan sehari-hari.

Pengujian baterai mekanis: foil, elektroda, separator, dan rumah sel

Pengujian baterai mekanis foil, elektroda, separator, dan rumah sel memainkan peran yang menentukan, tidak hanya dalam menjamin dan mengembangkan kualitas dan kinerja lebih lanjut, tetapi juga dalam memastikan produksi yang bebas masalah. Uji tarik, kompresi, kelenturan, fatik, dan daya rekat mendukung karakterisasi realistis komponen baterai ini. Selanjutnya, data yang diperoleh berfungsi sebagai dasar untuk simulasi multiphysics. Ini digunakan untuk memprediksi perilaku baterai secara numerik, misalnya jika terjadi kerusakan.

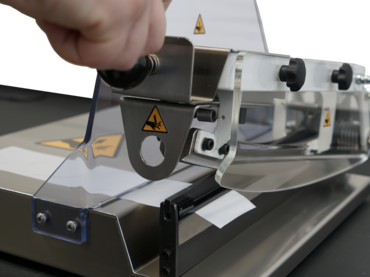

Uji tarik pada kertas baterai dan elektroda berlapis

Uji tarik pada kertas baterai dan elektroda berlapis menentukan kekuatan mekanik dan perpanjangan.

Pengujian kertas baterai menempatkan tuntutan tinggi pada teknologi pengujian, terutama dengan ketebalan film rendah <10 µm, tergantung pada area aplikasi. Memastikan kuat, dapat diulang, dapat direproduksi, dan karenanya hasil tes yang dapat diandalkan membutuhkan penanganan spesimen yang tepat dan pencengkeraman spesimen yang andal. Oleh karena itu, peran penting dalam penentuan sifat material yang tepat dalam uji tarik dimainkan oleh:

- Vertical alignment dari spesimen

- Teknik gripping dengan lembut dan

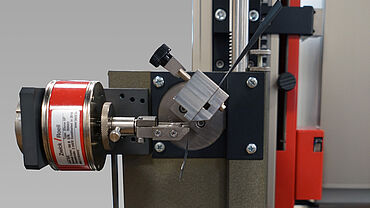

- Penentuan ekstensi tanpa kontak melalui optical extensometers seperti videoXtens extensometer

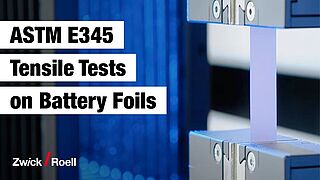

Video: Uji Tarik pada Foil Baterai ke DIN 50154 / ASTM E345

Standar seperti DIN 50154 dan ASTM E345 untuk uji tarik pada kertas dan film baterai tipis (kertas aluminium dan tembaga, separator polimer) dapat diperhitungkan dalam urutan pengujian, didukung oleh testXpert testing softwareZwickRoell, yang menjamin kinerja yang sesuai dengan standar.

Keterlibatan aktif dalam pengembangan standar lebih lanjut, terutama untuk bahan baterai, memastikan bahwa metode pengujian ZwickRoell akan terus memenuhi semua persyaratan di masa depan.

Uji tarik pada kertas logam litium

Tantangan khusus muncul ketika menguji foil logam lithium, karena kekuatan tariknya hanya dapat ditentukan dalam lingkungan lembab. ZwickRoell menawarkan ruang gas pelindung khusus, yang disebut sebagai kotak sarung tangan, dan opsi persiapan dan manipulasi spesimen untuk tujuan ini. Hal ini memungkinkan pengujian yang tepat dalam kondisi yang terkendali untuk mendapatkan hasil yang akurat.

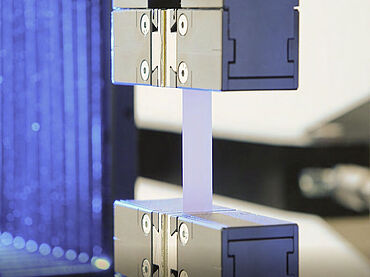

Uji tarik pada foil separator

Separator foil memainkan peran penting dalam sel baterai dengan mengisolasi anoda dan katoda secara elektrik dan pada saat yang sama memungkinkan aliran ion lithium. Efisiensi, masa pakai dan keamanan sel baterai sangat bergantung pada fungsi separator ini. Dalam hal pengujian, persyaratan utama untuk separator dicakup oleh uji tarik menurut ISO 527-3 dan ASTM D882 serta uji tusukan menurut EN 14477, ASTM D5748 dan ASTM F1306. Pengujian ini juga dilakukan dalam keadaan dibasahi elektrolit untuk mencapai karakteristik mekanis yang realistis.

Aspek tambahan yang relevan adalah perilaku separator dalam kaitannya dengan coefficient of friction antara lapisan elektroda dan separator. Nilai-nilai karakteristik ini khususnya penting untuk menetapkan parameter produksi dalam proses penggulungan. ZwickRoell memungkinkan Anda untuk tidak hanya menjalankan pengujian pada suhu sekitar, tetapi juga pada suhu pengoperasian dalam kisaran -20°C hingga +50°C saat menambahkan temperature chamberZwickRoell . Hal ini memastikan karakterisasi yang komprehensif dari foil separator dalam kondisi yang berbeda-beda.

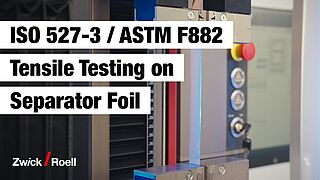

Video: Uji tarik pada foil separator

Selain pemisah keramik dan tenunan serat kaca, membran polimer juga banyak digunakan. Penentuan yang dapat diandalkan dari tensile strength dan strain at break menyediakan informasi tentang integritas dari separator film di bawah operational mechanical stress.

Sementara film pemisah yang lebih tebal secara efisien dan aman mencegah kontak antara anoda dan katoda, film yang lebih tipis memungkinkan untuk mengurangi berat baterai dan meningkatkan kepadatan energi. Tensile tests pada separator film dilakukan sesuai dengan metode standar ASTM D882 dan ISO 527-3.

Sistem pengujian robotik kami, roboTest F, yang dirancang khusus untuk pengujian pada spesimen yang tidak kaku, tersedia untuk pengujian tarik otomatis pada foil dan film baterai serta elektroda berlapis.

Apakah Anda ingin mempelajari lebih lanjut mengenai opsi otomatisasi kami untuk pengujian foil baterai dan film?

Kami akan dengan senang hati mendiskusikan kebutuhan Anda.

Uji fatik pada kertas baterai

Foil baterai terbuat dari tembaga dan aluminium bertindak sebagai pengumpul arus dalam baterai lithium-ion dan terpapar pada berbagai tekanan selama proses produksi dan selama pengoperasian baterai.

- Cacat pelapisan seperti cacat atau distribusi yang tidak merata dapat terjadi selama proses produksi. Meskipun proses calendering dapat mengurangi cacat tersebut, namun cacat tersebut tidak dapat dihilangkan sepenuhnya.

- Dalam pengoperasian baterai, foil tunduk pada beban termal dan mekanis, yang dapat menyebabkan tanda-tanda fatik. Selain itu, reaksi kimia dengan elektrolit dapat menyebabkan korosi, yang merusak kinerja baterai.

Sangat penting untuk diperhatikan bahwa beban spesifik dan fenomena fatik bergantung pada banyak faktor, termasuk desain baterai dan kondisi pengoperasian. Oleh karena itu, pengembangan dan pengoptimalan baterai selalu membutuhkan pengujian menyeluruh dan karakterisasi foil dan film baterai melalui pengujian fatik.

Dengan Mesin uji elektrodinamika LTM low test forces, uji fatik dapat dijalankan pada spesimen sensitif tanpa masalah. LTM dilengkapi dengan teknologi penggerak bebas minyak. Motor linear sangat senyap dan sangat cocok untuk digunakan di laboratorium.

Sehingga kertas baterai tidak rusak oleh tepi pisau, perubahan perpanjangan diukur dengan optik video extensometer, videoXtens dynamic.

Uji kelenturan pada lapisan elektroda

Flexure testing untuk penentuan kekuatan lentur lapisan bahan aktif sangat penting untuk masa pakai baterai lithium-ion.

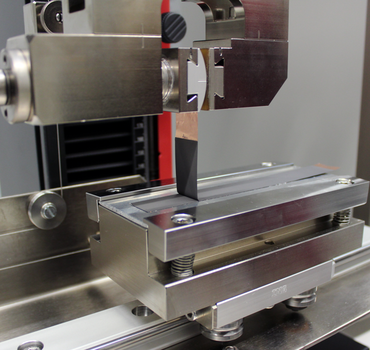

Bahan aktif elektroda terdiri dari lapisan setebal 50-100 µm, yang mana sifat mekanisnya dapat sangat bervariasi karena komposisi kimia dan proses produksi. Pengetahuan ini penting untuk menentukan pengaturan optimal dari parameter produksi seperti kecepatan keluaran, sudut rol, dan gaya pra-beban. Menentukan kekuatan lentur dengan menggunakan 2-point flexure test kit memungkinkan penentuan sudut tekukan maksimum yang diizinkan dan radius tekukan di mana lapisan tetap utuh dan kontak antara foil arester dan bahan aktif dipertahankan. Disini zwickiLine testing machine dengan 2-point flexure test kit dan resolusi tinggi yang terintegrasi load cell terbukti menjadi solusi yang sempurna.

Uji kompresi untuk kertas baterai, bahan aktif, dan elektroda berlapis

Tekanan yang digunakan untuk menumpuk elektroda dan lapisan separator sangat penting untuk kontak yang efektif di dalam sel. Tekanan ini secara signifikan memengaruhi masa pakai dan kinerja sel.

ZwickRoell menawarkan berbagai jenis uji kompresi untuk kertas baterai, bahan aktif, dan elektroda berlapis untuk mensimulasikan dan mengkarakterisasi kondisi pembebanan dinamis secara tepat.

- Proses pembuatan kalender memainkan peran penting dalam pembuatan elektroda untuk baterai lithium-ion. Pasta bahan aktif, pengikat dan aditif konduktif diaplikasikan pada kertas logam (tembaga untuk anoda, aluminium untuk katoda). Film yang dilapisi ditekan menjadi lapisan tipis dan rata oleh rol yang bekerja di bawah kondisi tekanan dan suhu.

- Kepadatan energi sel baterai lithium-ion, yang secara signifikan memengaruhi jangkauan kendaraan bertenaga listrik, sangat bergantung pada langkah dalam proses ini. Variasi variabel proses memungkinkan optimalisasi parameter sistem dan material.

- Pengukuran deformasi kompresi sangat relevan, karena membantu memantau dan mengontrol kualitas dan konsistensi elektroda. Pengukuran ini memberikan informasi tentang seberapa baik bahan aktif tertanam dalam elektroda dan apakah pelepasan dapat terjadi selama pengoperasian baterai. Mereka juga membantu menentukan tekanan dan suhu optimal untuk proses calendering guna mencapai kepadatan energi dan performa baterai yang maksimal.

Analisis multifungsi elektroda berlapis dan tumpukan sel prototipe (jelly rolls)

Saat menguji elektroda berlapis dan tumpukan sel prototipe, karakterisasi bahan dan komponen penting untuk memastikan efisiensi, kinerja, dan masa pakai untuk jangka panjang. Nilai-nilai karakteristik ini sangat penting untuk penelitian dan pengembangan serta tujuan jaminan kualitas.

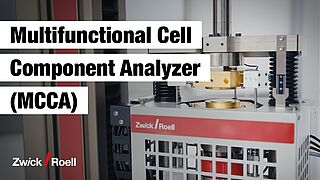

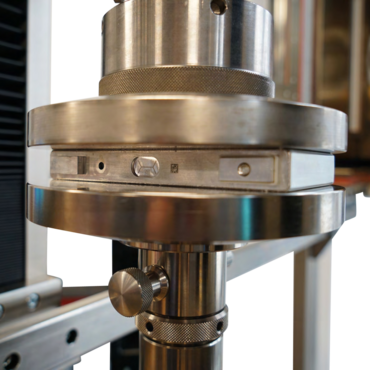

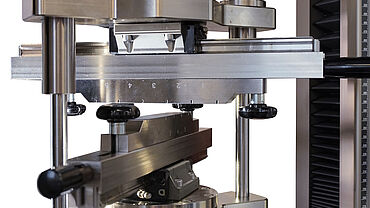

Oleh karena itu, ZwickRoell telah mengembangkan Penganalisis Komponen Sel Multifungsi (MCCA). Dengan menggunakan tiga pengukur perpindahan linear presisi tinggi dan alat perata, tekanan dapat diterapkan secara tepat ke permukaan elektroda. Hal ini memungkinkan pengukuran perubahan ketebalan elektroda di bawah kondisi tekanan yang realistis. Pada saat yang sama, hambatan listrik diukur melalui pelat kompresi berlapis emas, yang memungkinkan evaluasi dilakukan tergantung pada tekanan.

Selama proses pengisian dan pengosongan daya listrik, sel akan membengkak dan menyusut, yang dikenal sebagai pembengkakan baterai. Hal ini menyebabkan perubahan tekanan pada masing-masing komponen. Perlengkapan uji MCCA memungkinkan Anda untuk menjalankan sangat tepat pembengkakan baterai tests pada sel primer prototipe seperti coin cells, misalnya, dan membantu untuk secara akurat mengkarakterisasi perilaku dalam siklus pengisian dan pengosongan dari tumpukan komponen sel berulang terkecil di jelly roll.

Manfaat Penganalisis Komponen Sel Multifungsi:

- Pengukuran presisi tinggi perilaku tegangan-regangan elektroda berlapis di bawah tekanan

- Pengukuran hambatan listrik sebagai fungsi tekanan

- Pengukuran perilaku pembengkakan baterai dari sel primer prototipe (sel koin)

Uji kompresi presisi tinggi dalam proses pelapisan elektroda

Tantangan utama dalam produksi baterai adalah proses pelapisan elektroda. Untuk pengoperasian baterai yang aman, stabilitas mekanis yang sangat baik dan perilaku penuaan yang dapat diprediksi dari bahan aktif harus dipastikan.

- Oleh karena itu, penting untuk menjalankan analisis terperinci tentang perilaku foil baterai dan elektroda berlapis di bawah tekanan. Instrumented nanoindentation digunakan untuk menghasilkan kurva gaya-perpindahan, sehingga Anda dapat merekam modulus lekukan sebagai bagian dari uji kompresi untuk lapisan yang sangat tipis.c Proses ini memberikan data penting untuk pengembangan material, jaminan kualitas, dan simulasi baterai.

- Koneksi antara bahan aktif, bubur, dan foil pembawa baterai sangat penting untuk kualitas dan kinerja. Untuk memastikan daya rekat yang optimal, butir-butir bahan aktif harus menembus film dan mengubah bentuknya seminimal mungkin. Nanoindentor ZwickRoell ZHN memungkinkan untuk menyelidiki secara eksperimental deformasi kecil ini sehingga adhesi terbaik antara foil pembawa dan bahan aktif dapat dicapai dengan mengkarakterisasi perilaku foil.

Penentuan perilaku pengaturan foil separator

Bahan yang digunakan untuk separator foil dapat menunjukkan mengatur perilaku di bawah beban tekanan cyclic. Perilaku pengaturan ini, yang menyebabkan perubahan pada ketebalan foil, terkadang mengganggu performa dan masa pakai baterai. Dengan mesin kompresi-tarik universal, dan dudukan uji khusus untuk uji kompresi, MCCA, dan nanoindentor, ZwickRoell mendukung berbagai metode pengujian untuk karakterisasi perilaku pengaturan foil separator.

Uji kulit dan daya rekat untuk baterai

Selain nilai karakteristik mekanis, kekuatan ikatan lapisan satu atau dua sisi pada kertas arester juga sangat penting, karena sambungan ini signifikan untuk konduktivitas internal baterai. Karena kekuatan ikatan juga dapat berubah seiring bertambahnya usia baterai, maka penting untuk memastikan bahwa koneksi terjamin untuk jangka panjang. Hal ini dapat dicapai melalui penerapan uji pengelupasan dan adhesi. Terlepasnya bahan aktif yang terbawa dalam elektrolit secara signifikan mengganggu keamanan sel. Oleh karena itu, pengujian kekuatan rekat lapisan elektroda pada anoda dan katoda penting untuk pemantauan produksi secara langsung di lini produksi sel.

Kekuatan ikatan mekanis antara bahan aktif dan substrat dapat ditentukan dengan berbagai cara:

90° dan 180° peel tests

Metode yang paling umum digunakan untuk menentukan kekuatan ikatan mekanis antara bahan aktif dan substrat adalah uji kulit dengan sudut kulit 90° atau 180°.

- Untuk kedua variasi, film yang dilapisi diaplikasikan pada bahan pembawa (substrat) dan kemudian ditarik oleh mesin penguji pada sudut pengelupasan yang ditentukan.

- Metode ini tidak terstandardisasi dan oleh karena itu sangat sulit untuk dibandingkan.

- Penilaian kualitatif yang penting dari jenis kegagalan (kegagalan kohesi atau adhesi) hanya dapat dilakukan secara terbatas dengan metode ini.

- Kerugian lain dari pengujian ini adalah, penggunaan material dalam jumlah besar dan persiapan spesimen yang memakan waktu.

Video: Peel, Puncture dan Flexure Test pada Battery Film

- 90° / 180° peel tests untuk penentuan kekuatan rekat mekanis antara bahan aktif dan substrat untuk QA serta R&D.

- Puncture tests pada film pemisah untuk menentukan ketahanan terhadap tusukan guna menghindari masalah keamanan, karena film harus tahan terhadap pengaruh mekanis.

- 2-point flexure tests untuk mengkarakterisasi kekuatan lentur berbagai bahan guna mendeteksi penyimpangan dari parameter yang ditentukan yang dapat menyebabkan gangguan produksi dan masalah keselamatan.

Test adhesi Z-direction

Test adhesi Z-direction adalah cara yang lebih dapat diandalkan dan dapat direproduksi menentukan kekuatan ikatan dan menilai jenis kegagalan. Lima spesimen dapat disiapkan secara bersamaan dalam perlengkapan arah-Z ikatan tarik. Mesin uji juga secara otomatis melakukan parameter tekanan kontak dan durasi yang ditentukan secara identik untuk setiap spesimen. Perlengkapan uji ini membantu mengurangi pengaruh operator pada hasil pengukuran bila dibandingkan dengan uji kulit.

Setiap spesimen kemudian ditarik ke arah Z dan nilai kekuatan ikatan maksimum yang jelas ditentukan. Selain persiapan spesimen yang sangat efisien dan akurasi pengulangan yang tinggi, metode ini juga memungkinkan Anda untuk menentukan komponen kohesi dan adhesi dari pola fraktur. Komparabilitas yang baik dari hasil yang dicapai dengan prosedur pengujian ini, juga memungkinkan pemantauan yang andal atas kualitas pelapisan dalam proses produksi.

Uji gesekan pada pelapis elektroda, foil arester, dan separator

Penentuan coefficient of friction pelapis elektroda, foil arester, dan separator dalam produksi baterai lithium-ion sangat penting dalam mengidentifikasi masalah selama proses produksi dan memastikan kualitas dan kinerja baterai.

Tes gesekan yang mungkin dilakukan meliputi:

- Uji adhesi coating: ikatan antara berbagai lapisan dalam sel baterai diuji. Penerapan gaya atau beban tertentu memungkinkan Anda mengevaluasi kecenderungan lapisan untuk memisahkan atau menyatukan. Gaya separator lapisan yang dihasilkan kemudian membantu Anda menarik kesimpulan tentang koefisien gesekan.

- Uji contact force dan uji displacement: Pengujian ini mengukur gaya yang diperlukan untuk memindahkan atau memisahkan material dengan lapisan atau permukaan yang berbeda. Hal ini memungkinkan perilaku bahan di bawah tekanan untuk dipahami dan koefisien gesekan diukur.

Karakterisasi komponen baterai solid-state

Dengan dihilangkannya elektrolit cair pada baterai solid-state, tantangan baru muncul seperti kontak lapisan batas, ekspansi termal, dan ketahanan terhadap penuaan. Untuk karakterisasi komponen baterai solid-state, ZwickRoell menawarkan solusi untuk berbagai metode pengujian yang membahas persyaratan baterai solid-state khusus.

- Karakterisasi mekanis dari anoda logam lithium dapat menjadi tantangan tersendiri. Persiapan spesimen dan penentuan kekuatan tarik harus dilakukan dalam lingkungan gas inert karena degradasi yang kuat. Selain itu, bahan yang sensitif dan ulet memerlukan penanganan yang sangat hati-hati dalam penjepit spesimen khusus dan penentuan regangan aksial yang dapat diandalkan dengan menggunakan ekstensometer optik. ZwickRoell menawarkan ruang gas pelindung khusus (kotak sarung tangan), opsi persiapan dan manipulasi spesimen, dan disesuaikan optical extensometers untuk pengukuran spesimen tanpa kontak.

- Tantangan lainnya adalah menentukan sifat mekanik dari komponen lain seperti katoda komposit atau separator elektrolit solid-state. Kekuatan komponen-komponen ini sangat memengaruhi desain proses produksi dan fungsionalitas baterai yang andal. ZHN nanoindenter dapat digunakan untuk mengkarakterisasi elektrolit solid-state yang terbuat dari polimer, oksida, atau sulfida dengan sifat mekanik yang berbeda untuk menyelidiki modulus Young, hardness, kekuatan lentur, dan ketangguhan patah.

Pengujian baterai fungsional dan struktural: Komponen baterai, sel, dan sambungan sel

Pengujian fungsional dan struktural sel dan koneksi sel memainkan peran penting dalam merakit sel menjadi modul dan kemasan serta untuk keandalan dalam pengoperasian baterai. Pembengkakan baterai selama proses pengisian dan pengosongan, ditentukan oleh presisi tinggi tes pembengkakan, sehingga dapat diperhitungkan dalam langkah-langkah selanjutnya. Tekanan yang ada di dalam sel diuji dalam uji crush dan bend, termasuk tes penyalahgunaan seperti nail puncture test.

Uji pembengkakan baterai: Karakterisasi perilaku sel dalam siklus pengisian dan pengosongan

Perilaku sel baterai selama proses pengisian dan pengosongan, terutama pemuaian sel, disebut sebagai pembengkakan baterai atau respirasi baterai, mempengaruhi kinerja dan masa pakai. Fenomena ini secara khusus terlihat pada sel prismatik dan pouch cell, serta baterai solid-state. Namun, memahami perluasan sel silinder juga menjadi semakin penting dalam pengembangan generasi baterai baru.

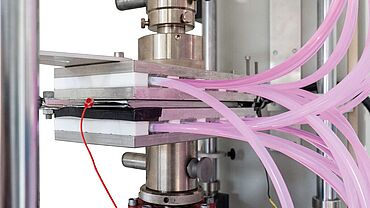

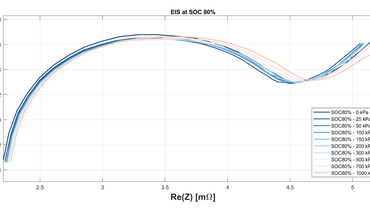

Karakterisasi yang tepat dari perilaku ini di bawah tempering simultan sangat penting. Respirasi sel harus diperhitungkan untuk perakitan dalam modul, karena pemuaian sel dalam modul menyebabkan perubahan tekanan pada sel. Tekanan dan suhu ini secara signifikan mempengaruhi masa pakai dan kinerja sel. Oleh karena itu, karakterisasi yang akurat dari respirasi dan pembengkakan sel sangat penting. ZwickRoell menawarkan berbagai pendekatan untuk karakterisasi perilaku sel dalam siklus pengisian dan pengosongan, termasuk siklisasi listrik, pengukuran deformasi presisi tinggi, prosedur pengujian jangka panjang dan suhu yang terkendali.

- Kontrol suhu seluruh sel baterai

Sel baterai dipanaskan hingga suhu pengoperasian yang diinginkan menggunakan temperature chamber, yang dijaga konstan di dalam ruang selama pengujian berlangsung. Kontrol didasarkan pada suhu sekitar dalam ruang suhu. Bergantung pada risikonya, keamanan selama pengujian dipastikan melalui ruang suhu atau ruang proaktif dengan tingkat bahaya yang sesuai. - Kontrol suhu yang tepat dan homogen dari sel baterai yang lengkap

Dengan secara aktif memanaskan dan mendinginkan pelat kompresi, suhu permukaan sel baterai secara homogen dan dikontrol secara tepat dari atas dan bawah. Di sisi lain, fluktuasi suhu lokal di dalam sel baterai juga dapat dikompensasi. Oleh karena itu, suhu kritis pada arus pelepasan yang tinggi, misalnya, dapat diatasi dan pengujian yang andal dapat dipastikan.

Jenis pengujian ini dikembangkan bekerja sama dengan MBTS. Sebuah artikel kini telah meneliti pengaruh suhu, tekanan, dan tingkat pengosongan yang berbeda pada sifat listrik sel baterai lithium-ion standar untuk aplikasi otomotif.

Tautan ke artikel

Battery abuse testing

Battery abuse tests adalah uji reliabilitas destruktif untuk lithium-ion batteries. Pengujian ini diperlukan untuk pelepasan pasar dan penggunaan baterai dalam aplikasi otomotif. Selama pengujian, baterai dihadapkan pada kondisi ekstrem untuk memastikan keamanan dan keandalannya. Selain tes termal dan listrik, tes penyalahgunaan yang umum juga mencakup mechanical tests.

Selama pengujian mekanis, baterai secara fisik ditekan oleh objek yang menembusnya atau dengan menerapkan beban mekanis untuk menguji integritasnya. Sebagai contoh, hal ini melibatkan penyelidikan tentang bagaimana nail penetration (nailing), yang menyebabkan korsleting internal, atau crushing mempengaruhi fungsionalitas dan perilaku terkait keselamatan baterai.

Tes battery abuse tests ini biasanya mengarah ke thermal runaway, yang dapat mengakibatkan kebakaran atau ledakan. Karena peraturan lingkungan dan kesadaran keselamatan kerja, pengujian ini tidak boleh dilakukan di lingkungan terbuka atau bangunan tua tanpa pengolahan gas buang, untuk memastikan kondisi lingkungan yang dapat direproduksi.

Dengan universal testing machine AllroundLine Z100 dari ZwickRoell dan sistem simulasi lingkungan kejadian ekstrem Weiss Technik, pengujian baterai dapat dilakukan dengan kekuatan maksimum 100 kN. Berkat modularitas mekanis, alat uji dapat diubah dengan mudah dan aman dan berbagai pengujian penyalahgunaan mekanis dapat dilakukan dengan aman pada satu alat berat. Hasil tes dievaluasi dengan metode testXpert testing software.

Lebih lanjut tentang pengujian penyalahgunaan baterai dengan ruang kejadian ekstrem

Pengetahuan dan pengalaman yang komprehensif dalam pengujian material, akses ke semua mesin pengujian presisi tinggi, dan portofolio aksesori lengkap di Pusat Pengujian Baterai ZwickRoell kami tersedia untuk konsultasi teknologi aplikasi Anda.

Apakah Anda tertarik untuk melakukan pretest gratis di Pusat Uji Baterai kami? Kami dengan senang hati membantu Anda dalam pemilihan peralatan uji yang tepat untuk kebutuhan Anda.

Tergantung pada aplikasinya, terdapat berbagai jenis baterai dengan berbagai macam properti. Yang paling terkenal: Lithium-ion batteries. Mereka digunakan di banyak perangkat elektronik dan kendaraan listrik (EV battery, baterai kendaraan listrik). Ada juga sejumlah besar kimia sel yang berbeda yang terus berkembang. Kimia sel menyebabkan sifat baterai yang heterogen, oleh karena itu karakterisasi yang tepat juga penting secara mekanis. Format sel, seperti sel silinder, prismatik, dan kantong, menawarkan berbagai keuntungan dan kerugian dalam hal kepadatan energi, kebutuhan ruang, dan kinerja. Oleh karena itu, pemilihan jenis baterai dan format sel yang tepat selalu bergantung pada persyaratan spesifik dari masing-masing aplikasi. Singkatnya, dapat dikatakan bahwa ada berbagai macam pendekatan yang berbeda di bidang pengembangan dan produksi baterai. Oleh karena itu, ketersediaan berbagai macam metode pengujian juga diperlukan.