Metode pengujian kekerasan dan pengujian kekerasan

Sekitar tahun 1900, Martens mengusulkan definisi berikut untuk pengujian kekerasan: "Kekerasan adalah ketahanan suatu benda terhadap indentasi oleh benda lain (yang lebih keras)." Definisi yang sederhana namun tepat ini telah mengambil tempatnya di lingkungan teknis, dan sama validnya saat ini seperti dulu. Kekerasan teknis adalah karakteristik mekanis yang digunakan untuk menggambarkan suatu material atau keadaan suatu material.

Kekerasan tidak dapat diukur secara langsung, tetapi berasal dari variabel terukur utama (misalnya beban uji, kedalaman indentasi, area indentasi). Bergantung pada metode pengujian nilai kekerasan ditentukan dari salah satu dari berikut ini:

- Beban uji dan salah satu nilai geometris yang mencirikan indentasi kekerasan (misalnya kedalaman indentasi)

- Hanya melalui panjang yang mencirikan indentasi

- Melalui respon material yang berbeda (misalnya tahan gores)

Definisi hardness Apa yang bergantung pada kekerasan? Mengukur kekerasan Tujuan pengujian kekerasan Tinjauan metode uji kekerasan Static & dynamic hardness test methods Standar umum Kategorisasi rentang beban Variasi aplikasi beban History

Informasi rinci tentang:

Definisi hardness

Hardness adalah ketahanan mekanis suatu bahan (spesimen) terhadap lekukan mekanis oleh benda lain yang lebih keras (indenter).

Bahan alami yang paling keras adalah intan, yang digunakan untuk indentor (intan industri).

Pengertian kekerasan berbeda dengan pengertian kekuatan, yaitu ketahanan suatu bahan terhadap deformasi dan pemisahan.

Apa yang bergantung pada hardness?

Kekerasan bukanlah sifat fisik fundamental dari suatu material. Namun, ada rentang kekerasan di mana bahan tertentu bergerak. Kekerasan dapat diubah dengan panas, artinya benda kerja memperoleh nilai kekerasan yang berbeda (lebih tinggi) setelah menjalani perlakuan panas.

Tidak ada nilai yang jelas untuk kekerasan. Nilai kekerasan yang ditentukan dalam hardness test, dapat bergantung pada:

- Metode pengujian yang dipilih

- Beban uji diterapkan pada indentor

- Lamanya waktu indentor berada di dalam bahan

- Geometri indentor

- geometri benda kerja

Bagaimana kekerasan diukur?

Metode dengan aplikasi gaya statis dominan untuk hardness tests pada logam. Pengukuran dilakukan pada kedalaman lekukan atau ukuran lekukan yang ditinggalkan oleh indentor. Untuk metode statis dalam pengujian kekerasan, dilakukan pembedaan antara metode pengukuran kedalaman dan metode pengukuran optik.

- Metode pengukuran kedalaman mengukur kedalaman indentasi sisa indentor. Rockwell method adalah satu-satunya metode pengukuran kedalaman standar (lihat ISO 6508, ASTM E18). Selain itu, ada metode pengukuran kedalaman non-standar: Brinell dan Vickers untuk kedalaman (HBT, HVT).

- Metode pengukuran optik mengukur ukuran lekukan sisa indentor. Metode pengujian kekerasan optik standar meliputi uji Brinell hardness testkekerasan Brinellv (ISO 6506, ASTM E10), uji kekerasan Knoop (ISO 4545, ASTM E92, ASTM E384) dan uji kekerasan Vickers (ISO 6507, ASTM E92, ASTM E384).

- Alternatifnya, metode dengan penerapan gaya dinamis juga dapat digunakan dalam ruang lingkup pengujian kekerasan. Ini termasuk, misalnya, metode uji kekerasan pantulan Leeb / uji kekerasan Leeb (ISO 16589, ASTM A965), yang mengukur ketinggian pantulan indentor bola.

Tujuan pengujian kekerasan

Pengujian kekerasan dalam ranah pengujian material

- Dewasa ini, hardness testing merupakan salah satu metode yang paling banyak digunakan dalam pengujian material mekanik, khususnya untuk logam.

- Di satu sisi, metode pengujian ini dapat digunakan untuk menemukan hubungan kualitatif dengan sifat material lainnya (misalnya, kekuatan, kekakuan, densitas) atau perilaku material di bawah tekanan tertentu (misalnya, ketahanan abrasi).

- Di sisi lain, pengujian kekerasan adalah metode yang relatif mudah dan cepat untuk dilakukan; itu menyebabkan kehancuran yang relatif kecil, yaitu hanya kerusakan kecil yang tersisa di permukaan spesimen.

- Ini juga menyediakan opsi kontrol kualitas (pemeriksaan barang masuk dan keluar). Berbagai macam geometri spesimen juga dapat diuji dengan menggunakan metode pengujian kekerasan.

Tugas dan tujuan pengujian kekerasan

- Pengujian kekerasan adalah bantuan penting dalam diferensiasi material, serta untuk analisis, pengembangan, dan peningkatan material dan teknologi dalam kerangka penelitian fundamental (ilmu material, teknik material, diagnostik material).

- Ini digunakan untuk menentukan nilai karakteristik (nilai kekerasan), yang sangat penting untuk penggunaan material dalam aplikasi industri (kesesuaian material untuk komponen yang relevan secara teknis), penerimaannya dalam proses kontrol dalam lingkup jaminan kualitas (masuk dan keluar inspeksi barang), untuk diferensiasi bahan (misalnya, pencampuran bahan) dan untuk klarifikasi situasi kerusakan (analisis kerusakan).

Ikhtisar metode uji kekerasan

| Metode uji kekerasan | |||

| Aplikasi gaya statis | Aplikasi gaya dinamis | ||

| Indentor dengan bola logam keras atau piramida kerucut/intan ditekan secara vertikal ke permukaan benda uji yang bertumpu pada penyangga padat. Beban uji diterapkan bebas benturan dengan aplikasi dan waktu pemaparan yang ditentukan. | Metode dengan penerapan gaya dinamis sebagian besar digunakan untuk uji kekerasan pada komponen besar. | ||

Pengukuran optik dari lekukan Lekukan diukur setelah beban kerja dihilangkan. Nilai pengukuran panjang (diagonal, diameter) digunakan untuk menghitung nilai kekerasan. | Metode pengukuran kedalaman Kedalaman lekukan diukur di bawah beban uji atau setelah pelepasan beban uji tambahan. | Pengukuran energi Dampak dan kecepatan pantulan (atau ketinggian) diukur. | |

Pengukuran di bawah beban uji konstan

| Pengukuran di bawah beban awal setelah pelepasan

|

| |

Membedakan antara metode uji kekerasan statis dan dinamis

Pada prinsipnya hardness testing methods yang umum digunakan dalam bidang teknologi terbagi menjadi metode dengan penerapan gaya statis dan dinamis.

- Untuk metode statis, yang sebagian besar digunakan untuk uji kekerasan pada logam, beban uji dinaikkan secara perlahan. Ini berarti diterapkan dengan lancar, tanpa gerakan tiba-tiba, untuk waktu minimum yang ditentukan dalam salah satu standar (lihat grafik).

- Untuk metode dinamis, di sisi lain, beban uji diterapkan secara tiba-tiba, membuat spesimen terkena beban impak.

Kriteria diferensiasi metode uji kekerasan statis pada logam

Uji kekerasan pada logam sebagian besar menerapkan metode dengan aplikasi gaya statis. Ini dapat dibedakan menurut kriteria berikut:

- Bentuk indentor (bulat, piramid atau kerucut)

- Bahan indenter (baja keras, logam keras atau berlian)

- Ukuran beban uji yang diterapkan pada spesimen

- Jenis evaluasi: Pengukuran kedalaman indentasi (metode pengukuran kedalaman) atau ukuran indentasi (metode pengukuran optik) yang dibuat oleh indentor.

Standar umum untuk pengujian kekerasanStandar umum untuk pengujian tarik

Uji kekerasan pada logam dilakukan sesuai dengan metode statis umum berikut, yang ditentukan dalam standar (ISO vs. ASTM) yang tercantum di bawah ini:

| METODE PENGUJIAN | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 | ASTM E18 |

| Jominy test / Jominy end quench test pada Rockwell method | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Leeb hardness test (metode uji kekerasan rebound) | ISO 16589 | ASTM A965 |

Metode berikut digunakan untuk hardness tests pada rubber-elastic polymers dan elastomers:

Shore | ISO 7619-1 | |

Ball indentation hardness | ||

Rockwell | ||

| Pengujian kekerasan terinstrumentasi | ISO 19278 (draft) |

Kategorisasi uji kekerasan menurut rentang beban

Di bidang hardness testing, beban utama (gaya uji) yang berbeda digunakan berdasarkan aplikasi. Bergantung pada seberapa tinggi beban utama yang diterapkan pada spesimen selama uji kekerasan, dalam ISO dibuat perbedaan antara pengujian kekerasan mikro, beban rendah, atau makro.

- Dalam rentang makro (kisaran kekerasan konvensional), pengujian dilakukan menggunakan beban uji besar ≥ 5 kgf, yang juga menyebabkan lekukan kekerasan yang besar pada benda uji. Metode uji kekerasan dalam rentang makro meliputi Brinell, Vickers dan Rockwell.

- Pengujian kekerasan dalam kisaran beban rendah berlaku ketika beban uji berada di antara interval 0,2 kgf dan 5 kgf (beban uji ≥ 0,2 kgf dan < 5 kgf). Metode beban rendah yang paling umum digunakan adalah Vickers. Pengujian kekerasan beban rendah terutama digunakan untuk pengujian bagian kecil, pelapis tebal dan bahan dengan kekerasan rendah.

- Beban uji kecil < 0,2 kgf yang membuat lekukan kecil pada benda uji digunakan untuk uji kekerasan mikro (metode yang paling umum digunakan: Vickers). Oleh karena itu, uji kekerasan dalam rentang mikro dapat digunakan untuk menentukan kekerasan lapisan tipis atau, misalnya, kekerasan kristalit atau inklusi individu.

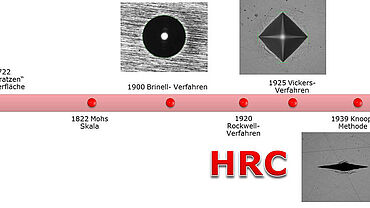

Sejarah pengujian kekerasan

- 1722: R. A. Réaumur mengembangkan metode menggores permukaan mineral menggunakan baja.

- 1822: Skala Mohs untuk pengujian mineral ditemukan. Ini adalah skala kekerasan gores sepuluh poin di mana setiap material dapat tergores menggunakan material keras berikutnya. Nilai kekerasan Mohs

- masih digunakan sampai sekarang dalam mineralogi, tetapi tidak cocok untuk menentukan kekerasan bahan teknis (logam). Langkah-langkah kekerasan individu relatif besar dan memiliki interval yang berbeda.

| Mohs hardness | Jenis mineral | Vickers hardness (HV) |

1 | Talcum | 2 HV |

2 | Gypsum | 35 HV |

3 | Calcite | 100 HV |

4 | Fluorspar | 200 HV |

5 | Apatite | 540 HV |

6 | Orthoclase | 800 HV |

7 | Quartz | 1.100 HV |

8 | Topaz | 1.400 HV |

9 | Corundum | 2.000 HV |

10 | Diamond | 10.000 HV |

- 1900: J. A. Brinell mengembangkan tes indentasi bola yang kemudian dikenal sebagai metode Brinell.

- 1920: S. R. Rockwell mengembangkan metode pre-load yang dinamai menurut namanya untuk menguji kapalnya.

- 1925: Metode Vickers ditemukan oleh R. Smith dan G. Sandland di Inggris. Ini memungkinkan uji kekerasan mikro dilakukan.

- 1939: F. Knoop, C. G. Peters dan W. B. E. Emerson mengembangkan metode Knoop di National Bureau of Standards (USA).