Virtual Vehicle Research GmbH Mengoptimalkan Keamanan Baterai dengan ZwickRoell

Studi Kasus

- Pelanggan: Virtual Vehicle Research GmbH

- Lokasi: Graz, Austria

- Industri: Otomotif

- Topik: Pengujian keamanan baterai: karakterisasi mekanis komponen sel baterai untuk parameterisasi model simulasi sel elemen hingga

Juli 2024

Virtual Vehicle Research GmbH menggunakan teknologi pengukuran ZwickRoell untuk membuat parameter bagi model simulasi sel FE yang secara tepat menggambarkan perilaku material komponen sel jika terjadi deformasi. Penggunaan praktis: model ini digunakan untuk memprediksi hubungan arus pendek internal dan dengan demikian meningkatkan keamanan baterai. Dan hasil uji mekanis menjadi dasar untuk simulasi sel baterai saat terjadi beban tabrakan.

Virtual Vehicle Research GmbH melakukan penelitian untuk masa depan mobilitas

Virtual Vehicle Research GmbH adalah pusat penelitian dan pengembangan internasional yang mengkhususkan diri dalam teknologi kendaraan dan mobilitas masa depan. Didirikan di Graz (Austria), perusahaan ini bekerja sama dengan mitra industri, universitas, dan lembaga penelitian untuk mengembangkan teknologi dan metode inovatif. Didirikan di Graz (Austria), perusahaan ini bekerja sama dengan mitra industri, universitas, dan lembaga penelitian untuk mengembangkan teknologi dan metode inovatif.

Kompetensi inti dari Virtual Vehicle Research GmbH meliputi simulasi dan validasi komponen kendaraan, pengembangan sistem bantuan, dan optimalisasi sistem penggerak. Dengan fokus pada penelitian interdisipliner dan solusi praktis, perusahaan memberikan kontribusi signifikan terhadap pengembangan lebih lanjut industri otomotif dan mendukung transformasi menuju konsep mobilitas yang cerdas dan ramah lingkungan.

ZwickRoell top competencies in battery safety testing

- Produksi hasil uji yang dapat direproduksi untuk pengujian keamanan baterai

- Presisi dan akurasi pengukuran mesin uji

- Peningkatan efisiensi waktu

- Komunikasi proyek dan mitra yang sangat baik

- Penanganan komponen baterai secara hati-hati

- Innovative products and solutions

Tugas

Sel baterai: karakterisasi komponen mekanis dalam kondisi realistis

Lithium-ion battery cells (LIBs) contain a liquid organic electrolyte that is toxic and flammable. Elektrolit ini memungkinkan aliran ion antara elektroda dan oleh karena itu merupakan komponen penting untuk memastikan fungsionalitas LIB. Elektrolit pada dasarnya didasarkan pada garam konduktif (biasanya litium heksafluorofosfat), yang dilarutkan dalam berbagai karbonat organik, seperti etilen karbonat (EC) atau dimetil karbonat (DMC).

Untuk menciptakan lingkungan yang realistis bagi bahan yang akan diuji, penting bagi Virtual Vehicle Research GmbH untuk menguji komponen dalam sebuah electrolyte-wetted state. Dan untuk mematuhi peraturan keselamatan di laboratorium pengujian, elektrolit pengganti digunakan untuk tujuan ini yang tidak memerlukan litium heksafluorofosfat (LiPF6).

Tugas utama ZwickRoell adalah mengkarakterisasi secara mekanis semua komponen individual sel baterai dalam kondisi realistis. Tantangan utama adalah untuk memegang spesimen yang dibasahi elektrolit seperti separator, yang umumnya sangat tipis (sekitar 20 µm) dan fleksibel. Yang terpenting, ini memerlukan penanganan yang cermat dan kesabaran.

Solusi ZwickRoell untuk pengujian keamanan baterai

Uji tarik dan kompresi untuk karakterisasi mekanis

Tugas pertama adalah menghasilkan spesimen komponen sel yang sesuai. ZwickRoell memotong spesimen pemisah persegi panjang menggunakan alat blanking. Fokusnya adalah pada ceramic-coated separator. Alasannya adalah peran utamanya dalam pencegahan hubungan arus pendek. Tugas pemisah adalah memisahkan elektroda satu sama lain baik secara elektrik maupun spasial. Spesimen pemisah diuji dalam keadaan kering di satu sisi dan dalam keadaan terendam elektrolit (“basah”) di sisi lain. Berkat pengujian ini, berbagai perilaku kegagalan pemisah dapat ditunjukkan.

Spesimen untuk uji kompresi terdiri dari total 100 lapisan individu ditumpuk satu di atas yang lain. Alasan untuk prosedur ini: ini meningkatkan akurasi pengukuran untuk perubahan panjang dalam tes. Gaya beban awal diterapkan untuk menutup celah antar lapisan. Untuk memastikan reproduktifitas hasil, total lima pengujian dilakukan per konfigurasi pengujian.

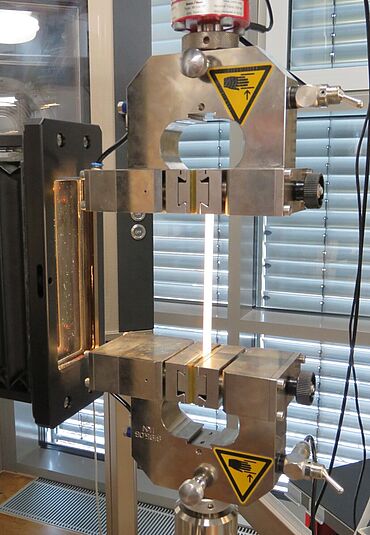

ZwickRoell Z100 AllroundLine dengan Xforce 100 kN load cell adalah mesin uji yang digunakan. Dalam compression test, perpindahan diukur menggunakan sistem pengukuran perpindahan crosshead, dengan mempertimbangkan kekakuan mesin. Video extensometer digunakan untuk strain measurement dalam tensile tests.

More information on battery testing with ZwickRoell

“Laporan pengujian yang komprehensif dan disiapkan secara profesional, yang diserahkan segera bersama dengan data pengujian, patut mendapat perhatian khusus. Hal ini mencerminkan penanganan cermat masing-masing komponen baterai dan tingginya presisi mesin pengujian. Meskipun menghadapi tantangan besar dalam menangani komponen sel yang sangat tipis secara individual dalam keadaan terbasahi elektrolit, yang meniru kondisi lingkungan sebenarnya, teknisi pengujian ZwickRoell mampu menghasilkan hasil pengujian yang dapat direproduksi dan diandalkan.”

Dr. Patrick Kolm, Senior Researcher │ Battery Crash Safety

Hasilnya

Temuan tentang perilaku deformasi mekanis pemisah

Uji tarik:

Figure 1 menunjukkan pengaruh kecepatan tarik (10 mm/menit, 100 mm/menit, dan 500 mm/menit) dan pengaruh elektrolit pada spesimen pemisah, yang diuji dalam arah melintang sebagai contoh. Pemisah yang diuji “basah” dikeluarkan dari bak elektrolit pengganti (campuran dietilen karbonat dan etilen karbonat) segera sebelum pengujian. Hasil pengujian menunjukkan bahwa spesimen pemisah “basah” memiliki kekakuan yang lebih tinggi dibandingkan spesimen “kering”.

Secara umum, dapat diamati bahwa pemisah berlapis keramik yang diimpregnasi elektrolit menunjukkan kekakuan yang lebih besar saat dikenakan tegangan tarik. Dengan melapisi pemisah dengan Al2O3, permukaannya membentuk struktur kasar dan berpori. Salah satu kemungkinan alasan untuk ketahanan deformasi yang lebih tinggi adalah interaksi antara lapisan dan elektrolit, yang didasarkan pada gaya adhesi.

Uji kompresi:

Figure 2 menunjukkan pengaruh elektrolit pada perilaku deformasi mekanis tumpukan pemisah. Ini menunjukkan perbandingan kurva gaya-perjalanan tumpukan pemisah yang sebelumnya direndam dalam elektrolit pengganti (campuran dietilen karbonat dan etilen karbonat) dan tumpukan "kering". Hasil pengujian menunjukkan bahwa tumpukan pemisah “basah” menghasilkan peningkatan gaya yang jauh lebih rendah daripada tumpukan “kering”. Secara umum, dapat diamati bahwa pemisah yang diimpregnasi elektrolit menunjukkan kekakuan yang lebih rendah di bawah beban kompresi. Temuan ini menegaskan bahwa karakterisasi yang bergantung pada arah sangat penting untuk parameterisasi pemisah yang realistis dalam model simulasi sel.

Outlook:

Kolaborasi antara Virtual Vehicle dan ZwickRoell saat ini semakin diintensifkan sehubungan dengan karakterisasi mekanis komponen sel di bawah beban kompresi melalui penerapan metode uji yang inovatif. Sebagai bagian dari proyek ilmiah, teknologi pengukuran ZwickRoell presisi tinggi akan digunakan untuk mengkarakterisasi spesimen komponen lapisan tunggal yang sangat tipis (rentang μm) di bawah beban tekan guna terus meningkatkan kualitas data material untuk simulasi.