Prove su piatti pesanti

I piatti pesanti sono usati soprattutto nel settore delle costruzioni per grandi ponti, nelle costruzioni su larga scala e nel settore navale, ad esempio per piattaforme petrolifere e turbine a vento, e per attrezzature pesanti quali gru ed escavatori. Vengono inoltre impiegati come prodotti semilavorati per condutture di grandi diametri per il trasporto di olio e gas su lunghe distanze.

I piatti pesanti sono fogli in acciaio con larghezza massima fino a quattro metri, spessore da tre millimetri fino a un massimo di circa 250 mm e lunghezza sino a venti metri. Sono realizzati con la laminazione termomeccanica inversa rispetto alle lastre.

In diverse applicazioni, è necessario rispettare i valori di riferimento o i limiti della specifica per garantirne un utilizzo a lungo termine. Per determinare i valori caratteristici rilevanti e necessari, vengono eseguite diverse prove sulle lamiere pesanti a seconda del loro uso previsto. Quelli elencate di seguito sono i metodi di prova più frequentemente utilizzati. Per applicazioni o usi speciali, possono essere impiegati altri metodi tali da assicurare un utilizzo e un funzionamento sicuri e di lunga durata.

Prove di trazione Prove di durezza Prove di impatto Prove meccaniche della frattura e di fatica Brochure metalli Progetti interessanti dei nostri clienti

Prove di trazione su piatti pesanti

Le prove di trazione sui piatti pesanti sono eseguite principalmente in accordo alle normative ISO 6892-1 e ASTM E8, ampiamente diffuse e riconosciute a livello internazionale. La normativa ISO 6892-1 (EN ISO 6892-1) ha identica formulazione a livello europeo ed è, quindi applicabile in tutta l'Unione Europea. I campioni per questo tipo di prove di trazione vengono ricavati dai piatti pesanti mantenendo, per quanto possibile, lo spessore della lamina come spessore del provino. Di conseguenza i provini hanno un'ampia sezione trasversale e richiedono pertanto l’utilizzo di macchine di prova materiali ad alta capacità di carico. La porzione di provino a sezione costante da testare viene prodotta mediante fresatura. Solo mantenendo inalterato lo spessore del provino attraverso l’attenta fresatura della porzione del campione a sezione costante, nonché della sua finitura, si ha la garanzia di influenzare solo in maniera marginale le caratteristiche del materiale.

Dal 2009, le normative ISO 6892-1 e ASTM E8 permettono di controllare e regolare automaticamente la velocità di prova tramite l'indice di deformazione. Le tolleranze richieste dalle normative per il controllo dell'indice di deformazione (in particolare quelle relative al controllo dell'indice di deformazione in closed-loop) vengono soddisfatte sia dall'estensimetro makroXtens che dal laserXtens.

Prove di trazione automatizzate su piatti pesanti

Per le prove di trazione, la gestione sicura, affidabile e precisa dei provini pesanti richiede particolare attenzione da parte dell’operatore. I nostri sistemi di prova robotizzati automatizzati rispettano tutte queste esigenze, aumentando la sicurezza e l’affidabilità delle prove e riducendo le possibilità di errore, sgravando inoltre il carico di lavoro dell’operatore.

Con il concetto di automazione ZwickRoell, i provini da testare sono ordinati manualmente in appositi magazzini. Da questo punto in poi, la prova di trazione avviene in modo automatizzato, compresa, se richiesta, l'analisi dei campioni.

In base alle tue specifiche esigenze, nella sequenza di prova completamente automatizzata possono essere integrati, alla macchina per prove di trazione, ulteriori dispositivi, ad esempio il misuratore delle sezione dei provini dotato di quattro trasduttori indipendenti con applicazione automatica che assicura la massima accuratezza di misura.

Soluzioni di prova per test di trazione su piatti pesanti

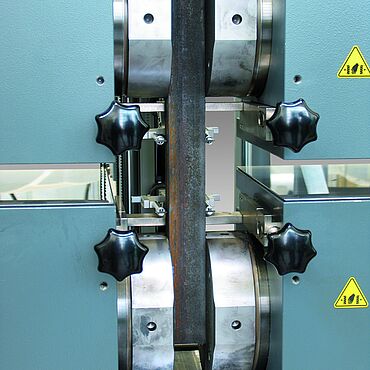

ZwickRoell offre un'ampia gamma di sistemi di prova standard e personalizzati sino a 2500 kN per la determinazione dei valori caratteristici attraverso le prove di trazione. Questi sistemi di prova permettono di determinare le caratteristiche dei materiali in accordo alle normative, con un alto livello di accuratezza. Gli afferraggi idraulici ZwickRoell a chiusura parallela assicurano il perfetto serraggio e posizionamento dei campioni durante l'intera prova, evitandone lo scivolamento e lo scorrimento.

Nella maggior parte dei casi, la misurazione della deformazione in accordo alle normative viene eseguita con estensimetri automatici a contatto od ottici (non a contatto). L'estensimetro makroXtens ZwickRoell è la soluzione ideale per le prove su piatti pesanti. Grazie al suo design, all’alta risoluzione, all’elevata accuratezza e robustezza, l'estensimetro makroXtens può essere utilizzato anche in condizioni critiche. La sua solida struttura meccanica consente la misurazione continua della deformazione fino alla rottura del provino. Pertanto, la deformazione a rottura può essere determinata automaticamente, senza la necessità di una noiosa marcatura del provino o di una misurazione manuale sui residui del provino.

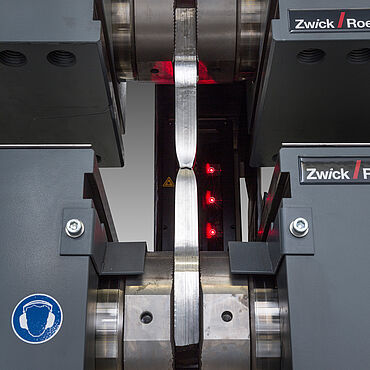

Il laserXtens è la nostra soluzione innovativa per la misurazione della deformazione fino a rottura sempre rispettando i requisiti delle normative (ISO 6892-1, ASTM E8, ISO 9513, e ASTM E83). Tale estensimetro non richiede alcuna marcatura dei provini, sfruttando come marcatori i pattern generati dalla luce laser stessa. L’identificazione ottica dei marker avviene automaticamente senza che imperfezioni degli strati superficiali possano influenzare le marcature.

Prove di durezza su piatti pesanti

Le prove di durezza su piatti pesanti prevedono diverse modalità di esecuzione. A seconda dell'applicazione, le prove di durezza vengono eseguite in accordo alle normative ISO 6506-1 (Brinell), ISO 6507-1 (Vickers), ISO 6508-1 (Rockwell) , ASTM E10 (Brinell), ASTM E384 (Vickers e Knoop) e ASTM E18 (Rockwell). In alcune aree di applicazione sono utilizzati altri metodi o regolamenti, basti pensare alla normativa europea EN 2002-7 per le applicazioni nel settore aerospaziale; per le prove su grandi superfici e le prove non distruttive vengono usati i metodi QEM (ad esempio, il metodo 3MA), descritti nelle linee guida VDI/VDE 2616-1 (prove di durezza su materiali metallici).

Sistemi per prove di durezza su piatti pesanti

La gamma di prodotti ZwickRoell comprende durometri e dispositivi per tutti i metodi di prova conformi a tutte le normative internazionali con la possibilità di poter essere tarati. Come laboratorio di taratura, ZwickRoell è accreditata per la taratura dei durometri dall'ente nazionale tedesco di accreditamento DAkkS.

Uno degli aspetti fondamentali delle prove di durezza è verificare e determinare il valore di durezza globale medio della lamiera dopo la laminazione. La laminazione è un processo termomeccanico usato per determinare lo spessore e le proprietà meccaniche della lamiera. Per determinare i valori medi delle strutture grezze vengono usati i metodi di durezza che impiegano forze superiori. I metodi di prova più usati sono Brinell e Rockwell. Per i piatti pesanti, non è raro l’utilizzo di durometri portatili in loco direttamente sulle parti da testare. Quando invece è possibile ricavare i campioni dai piatti pesanti, si possono testare direttamente questi ultimi o se ne ricavano di più piccoli. È possibile testare direttamente questi campioni, o rimpicciolirli e preparare provini pronti da testare.

Un altro aspetto da considerare delle prove di durezza è l’esame della microstruttura mediante l'esecuzione di prove di durezza sui componenti microstrutturali. Questi componenti microstrutturali hanno dimensioni ridotte, pertanto vengono testati con durometri a bassi carichi, solitamente microdurometri fissi con ampiezza e profondità di indentazione regolabili.

Prove di impatto Charpy su piatti pesanti

La resistenza all'impatto di provini intagliati è una caratteristica molto importante nei settori industriale e navale, essa può essere determinata tramite la prova di impatto Charpy, eseguita con il relativo pendolo di impatto. Il metodo di prova è descritto e definito nella normativa internazionale ISO 148-1 e ASTM E23. La normativa ISO è identica alla normativa EN ISO 148-1 europea.

Nelle prove di impatto Charpy, i provini intagliati possono essere inseriti manualmente, tramite semplici dispositivi, o con sistemi robotizzati automatizzati e sottoposti poi a impatto fino a 750 J. Le prove possono essere eseguite a temperatura ambiente o anche a bassa temperatura per determinare la temperatura di transizione. ZwickRoell fornisce bagni di condizionamento temperatura per il raffreddamento fino a –70 °C e dispositivi di condizionamento fino a –180 °C.

Ai sensi della Direttiva Macchine, il funzionamento del pendolo è soggetto a rigorosi requisiti di sicurezza, soddisfatti appieno dallo schermo di sicurezza e dalla sofisticata tecnologia di sicurezza ZwickRoell.

Test di caduta / Test Pellini su piatti pesanti

Il test di caduta libera come descritto da W. S. Pellini è utilizzato per esaminare la tendenza della frattura fragile degli acciai per la valutazione comparativa del comportamento di arresto della cricca, secondo le norme ASTM E208 e SEP 1325. Durante la prova, i pesi cadono su un provino di flessione rettangolare con entrambe le estremità bloccate, causando una frattura fragile sul lato teso del campione entro una deflessione totale stabilita. Questa frattura è causata da una sede ricavata sul lato del provino, il cosiddetto invito a rottura. Viene poi stabilito se la frattura causata da un invito artificiale si trasmette fino a uno dei due lati del provino o si ferma prima. La formazione della cricca o la rottura sono valutate visivamente e manualmente. Se la frattura raggiunge uno dei due lati, il campione viene considerato rotto. Le prove dipendono anche dalla temperatura del provino.

Le torri di caduta per test Pellini sono disponibili da 550 J e 1650 J. L'altezza massima di caduta può essere 1 m o 1,3 m. Il peso viene sollevato automaticamente ed è regolabile in modo infinitesimale. Secondo le normative (ASTM E208 e SEP 1325) l'energia di caduta stabilita viene ottenuta semplicemente utilizzando i pesi. L’energia di caduta viene calcolata automaticamente. L’area di prova è protetta elettricamente e meccanicamente da un circuito di sicurezza. La prova non ha inizio fin quando non sono stati verificati tutti i contatti di sicurezza. Il funzionamento avviene tramite touch screen su cui si visualizzano informazioni come: altezza, energia, peso e velocità di caduta.

Prove di tenacità alla frattura su piatti pesanti

La tenacità alla frattura K1c è una proprietà molto importante per i metalli, soprattutto in applicazioni legate alla sicurezza come: la costruzione aeronautica, di centrali elettriche e l'ingegneria automobilistica. La tenacità alla frattura si determina utilizzando un provino in cui si inserisce artificialmente una cricca. La cricca viene introdotta solitamente tramite l'intaglio del provino fino a raggiungere la lunghezza della cricca stabilita. Il provino viene quindi caricato quasi staticamente fino alla rottura. La tenacità alla frattura K1c può essere determinata dalla curva di deformazione-carico e dalla lunghezza della cricca. ASTM E399 descrive la procedura di prova appropriata. Altre normative di riferimento sono ASTM E813, E1152 e E1290.

Le prove a due fasi per la determinazione di K1c possono essere eseguite in modo efficiente con i nostri Vibrofori e le nostre macchine di prova materiali. La formazione della cricca nel campione viene indotta tramite un intaglio meccanico seguito dall'applicazione di un carico ciclico. L'alta frequenza utilizzata permette la rapida generazione di una cricca ben definita (pre-cricca). Il processo è altamente riproducibile grazie all'elevata sensibilità della frequenza di risonanza alla creazione di cricche.

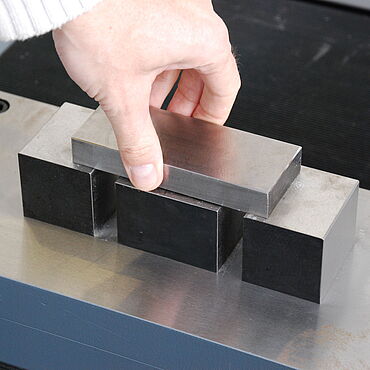

I provini più comunemente usati sono del tipo CT (Compact Tension). Il carico è applicato tramite l'inserimento di perni negli appositi fori, producendo una combinazione di carico a trazione e a flessione.

Oltre ai provini CT, vengono usati anche i provini SENB (Single-Edge Notched Bending). Se paragoniamo i due provini, possiamo affermare che con i SENB il metodo è più semplice e la quantità di materiale richiesta è maggiore rispetto a quella di un campione CT. Questo viene mostrato in modo chiaro nelle immagini.