硬さ試験と硬さ試験方法

約1900年に、マルテンスは硬さ試験についてこの様な定義を提唱していました:”硬度は、別の硬い物体による物体のくぼみへの抵抗だ。”この単純だが正確な定義は、技術界で定着しており、当時と同様に今日でも有効です。技術的硬度は、材料または材料の状態を記述するために使用される機械的特性です。

硬度は直接測定することはできませんが、主要な測定変数(たとえば、試験荷重、押し込み深さ、押し込み面積など)から導き出されます。試験方法に応じて、硬度値は次のいずれかから決定されます:

- 試験荷重と硬さのくぼみを特徴付ける幾何学的な値の 1 つ (例: くぼみの深さ)

- 長さだけで押込みを特徴付ける

- 異なる素材の反応 (例:引っかき抵抗)

硬さの定義 硬さは何によって決められるか? 測定 目的 試験方法の概要 静的および動的硬さ試験方法 共通規格 負荷範囲 負荷アプリケーションの種類 歴史

詳細情報:

硬さの測定方法は?

金属の硬さ試験では、静的な力を加える方法が主流です。 測定は、圧子によって残されたくぼみの深さまたはくぼみのサイズのいずれかで行われます。 硬さ試験の静的方法では、深さ測定方法と光学測定方法が区別されています。

- 深さ測定法は、圧子の残留圧痕深さを測定します。 ロックウェル試験方法は唯一の標準化された深さ測定法です (ISO 6508、ASTM E18 を参照)。 これに加え、規格化されていない深さ測定法があります: ブリネルとビッカースのよる深さ (HBT, HVT)。

- 光学測定法は、圧子の残りの圧痕サイズを測定します。 標準化された光学硬度試験方法には、ブリネル硬度試験 (ISO 6506、ASTM E10)、ヌープ硬度試験 (ISO 4545、ASTM E92、ASTM E384)、およびビッカース硬度試験(ISO 6507、ASTM E92、ASTM E384)が含まれます。

- あるいは、動的な力を加える方法も硬さ試験の範囲内で使用できます。 これらには、例えば、ボール圧子の反発高さを測定するリーブ反発硬さ試験法 / リーブ硬さ試験(ISO 16589, ASTM A965)が含まれます。

硬さ試験の目的

材料試験における硬さ試験

- 今日、硬さ試験は、特に金属の機械材料試験で最も広く使用されている方法の 1 つです。

- また、この試験方法を使用して、他の材料特性(強度、剛性、密度など)または特定の応力下での材料挙動 (耐摩耗性など) との定性的な関係を見つけることができます。

- 硬さ試験は比較的簡単で迅速な方法です。 試験片の表面にはわずかな表面的な損傷しか残りません。

- また、品質管理の選択肢 (入出荷商品検査) も提供してくれます。硬さ試験を使用して、幅広い形状の試験片も試験できます。

硬さ試験の課題と目的

- 硬さ試験は、材料の差別化だけでなく、基礎研究 (材料科学、材料工学、材料診断) の枠組み内での材料と技術の分析、開発、改善に不可欠なものです。

- 工業用途で材料を使用するため (技術的に関連するコンポーネントに対する材料の適合性)に重要な特性値 (硬度値)、材料の違い (例: 材料の取り違え)、および損傷状況の明確化 (損傷分析)といった品質保証の範囲内での制御プロセスにおける許容値 (入出荷) を決定するために使用されます。

硬さ試験方法の概要

| 硬さ試験方法 | |||

| 静的負荷アプリケーション | 動的負荷アプリケーション | ||

| 硬い金属球または円錐/ダイヤモンドピラミッドを備えた圧子を、固い支持体に置かれた試験片の表面に垂直に押し込みます。 試験荷重をある決められたアプリケーションと 滞留時間で、スムースに衝撃などを与えずに加えていきます。 | 動的な力を加える方法は、主に大型部品の硬度試験に使用されます。 | ||

くぼみの光学測定 くぼみは、作業負荷が取り除かれた後に測定されます。 長さの測定値 (対角線、直径) は、硬度値の計算に使用されます。 | 深さ測定方法 くぼみの深さは、試験荷重の下で、または追加の試験荷重を取り除いた後に測定されます。 | エネルギー測定 衝撃とリバウンド速度(または高さ)が測定されます。 | |

一定の試験荷重下での測定

| 追加の試験荷重を取り除き

|

| |

硬さ試験の一般的な規格

金属の硬さ試験は、以下にリストされている規格 (ISO 対 ASTM) で定義されている次の一般的な静的方法に従って実行されます。

| 試験方法 | ISO | ASTM |

| ブリネル | ISO 6506 | ASTM E10 |

| ビッカース | ISO 6507 | ASTM E92, ASTM E384 |

| ロックウエル | ISO 6508 | ASTM E18 |

| ロックウェル試験方法での ジョミニー試験 / ジョミニーエンドクエンチ試験 | ISO 642 | ASTM A255 |

| ヌープ | ISO 4545 | ASTM E92, ASTM E384 |

| リーブ硬さ試験 (リバウンド硬さ試験方法) | ISO 16589 | ASTM A965 |

ゴム弾性ポリマーおよびエラストマーの硬度試験には、次の方法が使用されます。

ショア: | ISO 7619-1 | |

ボール押し込み硬さ | ||

ロックウェル | ||

| 計装化硬さ試験 | ISO 19278 (draft) |

負荷レンジによる硬さ試験の分類

硬さ試験の分野では、用途に応じてさまざまな主荷重(試験力)が使用されます。硬さ試験中に試験片に加えられる主荷重の高さに応じて、ISO 内では、ミクロ、低荷重、またはマクロ硬さ試験が区別されます。

- マクロ範囲 (従来の硬度範囲) では、5 kgf 以上の大きな試験荷重を使用して試験が行われ、それに応じて試験片に大きな硬度のくぼみが生じます。マクロ範囲の硬さ試験方法には、ブリネル、ビッカース、ロックウェルなどがあります。

- 低荷重範囲での硬さ試験は、試験荷重が 0.2 kgf から 5 kgf の間 (試験荷重が 0.2 kgf 以上 5 kgf 未満) の場合に適用されます。低荷重の最も一般的な方法はビッカースです。低荷重硬さ試験は、主に小さな部品、厚いコーティング、および硬度の低い材料の試験に使用されます。

- ミクロ硬さ試験では、試験片に小さなくぼみを作成する0.2 kgf未満の小さな試験荷重が適用されます(最も一般的な方法:ビッカース)。したがって、マイクロ範囲での硬度試験を使用して、薄いコーティングの硬度、または個々の微結晶または介在物の硬度を決定できます。

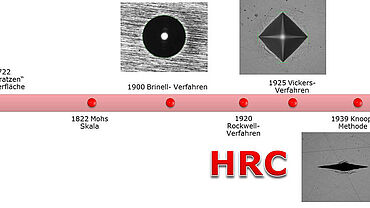

硬さ試験の歴史

- 1722年:R. A. Réaumur は、鋼を使用して鉱物の表面を引っ掻く方法を開発しました。

- 1822::鉱物検査用のモーススケールが発明されました。これは、各材料を次に硬い材料を使用して引っ掻くことができる10 点の引っかき硬度スケールです。モース硬さの値は

- 今日でも鉱物学で使用されていますが、技術材料 (金属) の硬度を決定するのには適していません。個々の硬度ステップは比較的大きく、間隔が異なります。

| モース硬さ | 鉱物のタイプ | ビッカース硬さ(HV) |

1 | タルカム | 2 HV |

2 | 石膏 | 35 HV |

3 | カルサイト | 100 HV |

4 | フルオライト | 200 HV |

5 | アパタイト | 540 HV |

6 | オルソクレース | 800 HV |

7 | クオーツ | 1,100 HV |

8 | トパーズ | 1,400 HV |

9 | コランダム | 2,000 HV |

10 | Diamond | 10,000 HV |

- 1900年:J. A. Brinell は、後にブリネル法として知られるようになるボールの押し込み試験を開発しました。

- 1920年:S. R. Rockwellは、彼の船をテストするために、彼にちなんで名付けられた基準荷重方式を開発しました。

- 1925年:ビッカース法は、イギリスのR. SmithとG. Sandlandによって発明されました。この方法でミクロの硬さ試験が可能になりました。

- 1939年:F. Knoop、C. G. Peters、および W. B. E. Emerson は、米国標準局 (National Bureau of Standards) でヌープ法を開発しました。