棒鋼や線材の引張試験

棒鋼や線材の引張試験は主に一般的に国際的に広くしられているISO6892-1 及びASTM E8 の規格に準拠して行われています。ISO 6892-1 はまたヨーロッパの規格 (EN ISO 6892-1) と一致しており、従ってヨーロッパユニオン (例えば、ドイツのDIN EN ISO 6892-1)でも適用されています。試験片は、製品形状や規格に従って製品からマシニングされ引張り試験用に用意します。製品の一部分も断面積が許容範囲内であればそのまま試験片として直接用いることができます。必要な荷重は2500kNを超えます。ツビックローエルのカスタムソリューションでは5000kNまで提供しています。このような場合、試験片のグリップとクランプには特別な要件が課されます。そのため、ツビックローエルは新しい試験片グリップを開発するだけでなく、不要なクランプ効果によって引き起こされる試験片の早期破損を防止する新しい技術も開発しています。

2009年以降、 ISO 6892-1及びASTM E8 によってひずみ速度で試験スピードを制御する事が規定されました。標準規格で要求されるひずみ速度制御の許容範囲(特に閉ループひずみ速度制御)は、マクロ伸び計と レーザー伸び計の両方で簡単に満たすことができます。

棒鋼と線材の引張試験のソリューション

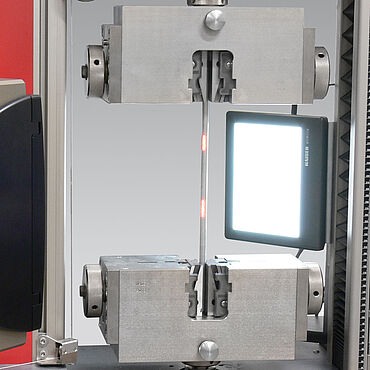

ツビックローエルの平行締付油圧グリップは試験片をパーフェクトにクランプし、試験中の試験片のすべり等も無くポジションをしっかり保持出来ています。ほとんどの場合、規格に準拠したひずみ測定は、自動接触式または光学式(非接触式)伸び計を使用して実行されます。ツビックローエル マクロ伸び計は、棒やロッドの試験用の定番かつ実績のあるソリューションです。そのメカニカルデザインにより、高分解能と高精度を高い堅牢性と共に実現しました。堅牢な機械構造により、試験片が破断するまでの連続ひずみを測定できます。破断時のひずみは自動的に測定できるため、面倒な試験片マーキングや試験片の残骸を収集した後の手動測定は必要ありません。

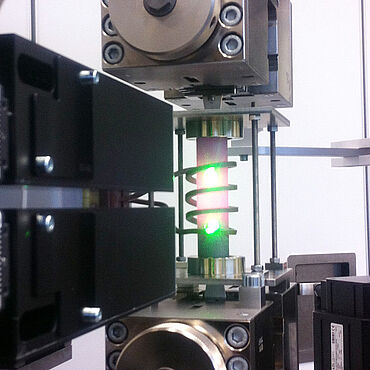

レーザー伸び計は、棒鋼と線材試験片の規格要件 (ISO 6892-1、ASTM E8、ISO 9513、および ASTM E83) を完全に満たしている、試験片が破断するまでのひずみ測定のための当社の革新的なソリューションです。レーザー伸び計では、試験片へのマーキングは必要ありません;測定原理に基づいて、レーザー伸び計はレーザー光によって作成されたパターンをマーキングとして使用できます。”セルフマーキング”機能でオプティカルな評価を行っており、スケールやスケールの剥がれた状態でもマーキングを阻害する事はありません。

棒鋼や線材の硬さ試験

棒鋼や線材には、表面の硬度や強度の大雑把な推定のために微少硬さ試験を行っています。微少な荷重や大きな荷重での試験には様々な方法が使用されます。ブリネル (DIN EN ISO 6506-1)、ロックウェル、ビッカース (DIN EN ISO 6507-1)、そしてヌープ (DIN EN ISO 4545-1) がこれら中間製品に対する硬さ試験の重要な方法になります。関連する ASTM 規格は、ASTM E10 (ブリネル)、ASTM E384 (ビッカース、ヌープ)、および ASTM E18 (ロックウェル) です。さらに、特定のアプリケーション分野では他の方法または仕様が使用されます (たとえば、欧州規格 EN 2002-7 は航空宇宙産業で使用されます)。

硬さ試験は簡単、迅速、信頼性が高いため、頻繁に実行され、その結果は他の特性とも比較されます。長い形状のものでは、材料硬度は焼き入れ冷却試験の後ロッドに沿った硬さ分布を一定間隔で測定する方法がよく用いられます。(ジョミニー試験/ジョミニーエンドクエンチ試験-DIN EN ISO 642 / ASTM A255)

棒鋼と線材の硬さ試験

ツビックローエルの製品シリーズでは、全ての硬さ試験のメソッドおよび自動ジェミニー試験に対応した硬度計を提供しています。

ツビックローエルの製品ポートフォリオでは全ての試験メソッドの硬さ試験機を用意しています。硬さ試験機は全ての国際規格の要求を満たし、さらに国際規格に基づく校正も実施可能です。ツビックローエルはドイツの規格団体、DAkkSによって硬さ試験機の校正機関として認定を受けています。

硬さ試験の1つの側面はローリング後のアベレージグローバル硬さ値の検証及び測定です。ローリングは熱機械プロセスであり、厚さと幅を設定するだけでなく、機械的特性も決定します。高荷重による硬さ試験は表面粗さの平均値を測定するために利用されます。最適なメソッドはブリネルあるいはロックウェル方式です。棒鋼と線材の場合、現場でオリジナルパーツに使用できるポータブル硬度計を使用することは珍しくありません。

硬さ試験のもう1つの側面はマイクロコンポーネント分野において結晶粒構造を硬さ試験で評価する事です。金属組織が非常に小さいため、極めて小さな力の硬さ試験機が使われます-一般的に言えば、金属組織成分のサイズに応じて押込み力が調整できるタイプの硬さ試験機を使用します。

棒鋼や線材の疲労試験

輸送やエネルギー分野では特に製品やコンポーネントの安全性が重要になっています。疲労試験で決定される耐久性と非常に高いサイクル疲労に関する材料特性は、材料の選択と部品の設計に安全性に関連する影響を与えることがよくあります。疲労試験は繰り返し荷重を試験片に加えることで行われます。ツビックローエルでは 1,000 kN までの負荷容量を標準として電磁共振タイプの疲労試験機を提供しています。最大のサーボ油圧試験機は、最大 5000 kN の荷重に耐えることができます。

- 油圧サーボシステム

- 電磁共鳴式疲労試験システムも対応

- あらゆる試験に対応した試験片クランピング

- ツビックローエルによってインハウスで開発・製造された制御測定テクノロジー

棒鋼や線材の捩り荷重下での疲労試験

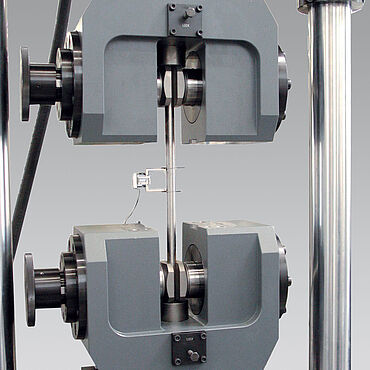

棒鋼のねじりモーメント下での材料の挙動は試験分野では重要とされています。ツビックローエルでは試験片にトルク負荷をかけ、対応する材料特性値を測定するシステムを提供しています。さらに、多軸にて試験するシステムにも対応しています。荷重に替わって高いトルクを与える疲労試験用として、電磁共振タイプ(バイブロフォア)が、特殊冶具を用いて200Hzまでの高い周波数での試験に対応しています。電磁共鳴による疲労試験は、短時間・省エネ、したがって低コスト試験が可能となります。バイブロフォアを使用してテストする場合の利点は次のとおりです:

- カスタムメードの冶具類

- 短時間での疲労試験

- 省エネルギー

- 頻繁なメンテナンスは必要なし