ISO6508に準拠したロックウェル硬さ試験の手順

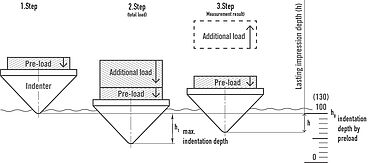

- 試験手順1.

まず、圧子を試験片に圧入深さ最大h0まで押し込みます(基準荷重)。h0は、その後の押し込みを一定にし深さ測定を行うために基準(ベース)として定義します。 - 試験手順2.

次に、規格に従って定義された滞留時間(数秒)の間、追加の試験荷重が加えられます。これにより、圧子は試験片を最大貫入深さh1 まで貫入します。試験前荷重と追加試験荷重の合計が総試験荷重です (総力または主荷重とも呼ばれます)。 - 試験手順3.

滞留時間の終了時に、追加の試験荷重を取り除きます。圧子は、総試験荷重内の押し込み深さの弾性部分の量だけ開始位置に戻り、一定の押し込み深さh(0.002または0.001 mmの単位で表される)のレベルにとどまります。これは、深さの差(総試験荷重を加える前後の押し込み深さの差)とも呼ばれます。ロックウェル硬さ (HR) は、一定の押し込み深さhを利用し適用されたロックウェルスケールを参照して、ISO 6508 規格で定義された式に従って計算できます。 - ロックウェル試験

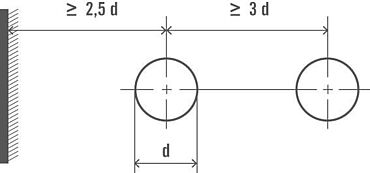

試験用くぼみは、試験片の端まで十分な距離があり、個々の試験用くぼみの間に十分な距離があるように設定する必要があります。守らなければならない最小値は、下の図で確認できます。

ロックウェル試験方法による硬さ試験のメリットとデメリット

ロックウェル法には以下のメリットがあります:

- 試験片の準備は必要ありません(切断、研削、埋め込み)

- 硬度を直接読み取ることが可能; 光学的評価は不要です (光学的方法による対角線の測定)

- 迅速(短い試験サイクル)で経済的な方法(硬さ試験機は、ブリネル法、ビッカース法、ヌープ法のような精巧な光学システムを装備する必要がないため、比較的費用対効果が高い)

- 非破壊試験;試験片は再利用可能です

ロックウェル試験方法には以下のデメリットがあります:

- 常に最も正確な硬さ試験方法とは限りません。わずかな差分深さ測定誤差でさえ、計算された硬さ値に重大な誤差をもたらす可能性があります。

- 意味のある試験結果を得るためには、試験場所に汚れや破片 (スケールや燃えがら、異物や油など) がないようにする必要があります。

- 圧子は試験結果に未知の影響を与えます。 圧子が摩耗し、コーンの先端が標準要件に準拠しなくなった場合 (標準要件: 望ましくない影響を最小限に抑えるために、認定および校正された圧子のみを使用してください!)。

- 硬度が高くなるにつれて、材料を区別することがより困難になります。

ロックウェル試験方法と使用例

ロックウェル試験方法の適用範囲をできる限り広くするために、ロックウェルとスーパーロックウェルプロセスの両方に対していくつかの方法が開発されています。

それぞれロックウェル試験方法は以下で区別されています:

- 圧子のタイプ(材料、形状及びボール径)

- 総試験荷重の大きさ(総荷重あるいは主荷重)

- スケール区分(測定される残留くぼみの深さhの基準h0が100または130 単位(スケールにより適用されます:1 unit E = 0.002 mm or 0.001 mm))。

ロックウェル試験方法では、5つの異なる圧子を使用します(曲率120度のダイヤモンドコーン、または炭化タングステン製の硬質金属ボール 径:1/16, 1/8, 1/4, 1/2) 及び6つの異なるトータル試験荷重 (15, 30, 45, 60, 100, 150 kgf)。

これにより、ISO6508およびASTM E18(A、B、C、30N、15Tなど)あるいはロックウェル試験方法(例.:HRA, HRBW, HRC, HR30N, HR15TW)、に従った30の異なるロックウェルスケールが作成され、それぞれ異なる硬度範囲と最終的なは多様な材料と用途をカバーします(下の表参照)。

ロックウェル試験方法は、生産現場やラボでの迅速な試験として、またジョミニーエンドクエンチテストまたはジョミニー試験などの他のプロセスでもよく使用されます。

実際に最も一般的なロックウェル法はHRCです。原則として、柔らかい材料の硬さ試験ではボール圧子が使用され、硬い材料の場合にはダイヤモンド圧子が使用されます。ダイヤモンドは柔らかい素材を破壊したり、突き刺したりします。

ロックウェル試験方法 (ISO 6508に準拠)

この表は、ISO6508に従ったロックウェル試験方法とそのアプリケーションを示しています。 すべての方法の基準荷重は10kgfです。

| 方法 | 圧子 | 主荷重 (kgf) | アプリケーション |

|---|---|---|---|

| HRA | ダイアモンド120° | 60 | 肌焼き鋼および合金、硬質金属 |

| HRBW | 1/16ボール | 100 | 銅(Cu)合金、未硬化鋼(米国では、約686N/mm²までの鋼にも使用) |

| HRC | ダイアモンド120° | 150 | 肌焼き鋼および合金、硬質金属 |

| HRD | ダイアモンド120° | 100 | 肌焼き鋼および合金、硬質金属 |

| HREW | 1/8ボール | 100 | アルミニウム(Al)合金、銅(Cu)合金 |

| HRFW | 1/16ボール | 60 | 薄くて柔らかい鋼板 |

| HRGW | 1/16ボール | 150 | 青銅、銅(Cu)、鋳鉄 |

| HRHW | 1/8ボール | 60 | アルミニウム(Al)、亜鉛(Zn)、鉛(Pb) |

| HRKW | 1/8ボール | 150 | ベアリングメタルおよびプラスチックを含むその他の非常に柔らかいまたは薄い材料(ASTM D785を参照) |

| HRLW | 1/4ボール | 60 | |

| HRMW | 1/4ボール | 100 | |

| HRPW | 1/4ボール | 150 | |

| HRRW | 1/2ボール | 60 | |

| HRSW | 1/2ボール | 100 | |

| HRVW | 1/2ボール | 150 |

スーパーロックウェル試験方法(ASTM E18に準拠)

以下の概略は、ASTM E18に準拠したスーパーロックウェル法とそのアプリケーションを示しています。すべての方法の基準荷重は3kgfです。

| 方法 | 圧子 | 主荷重 (kgf) | アプリケーション |

|---|---|---|---|

| HR15N | ダイアモンド120° | 15 | 薄く肌焼きを施した試験片 |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | 1/16ボール | 15 | 薄鋼板 |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | 1/8ボール | 15 | アルミニウム(Al)、亜鉛(Zn)、鉛(Pb)、ブリキ |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | 1/4ボール | 15 | アルミニウム(Al)、亜鉛(Zn)、鉛(Pb)、ブリキ |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | 1/2ボール | 15 | アルミニウム(Al)、亜鉛(Zn)、鉛(Pb)、ブリキ |

| HR30YW | 30 | ||

| HR45YW | 45 |