ASTM D790 プラスチックの3点曲げ試験

ASTM D790規格には、高弾性率複合材料や電気絶縁材料などの非強化プラスチックおよび強化プラスチックの曲げ特性を測定するために使用される試験方法が記載されています。ASTM D790 に準拠した一般的な試験結果には、曲げ弾性率、降伏点での応力と歪み、曲げ強さ、破断点での曲げひずみが含まれます。この試験は硬質および半硬質プラスチックに使用されますが、ひずみ限界は 5% までです。

プラスチックおよび繊維強化複合材料の曲げ試験の追加規格:

- ASTM D6272 - 4 点曲げによる非強化および強化プラスチックおよび電気絶縁材料の曲げ特性の規格試験方法では、上部アンビル間の最大曲げ応力がせん断応力のないゾーンで発生する 4 点法について説明しています。

- 規格 ISO 178 - プラスチック - 曲げ特性の測定にも 3 点曲げ試験が記載されていますが、技術的な内容は異なります。

- ISO 14125 -繊維強化プラスチック複合材料 - 曲げ特性の測定により、複合材料の 3 点および 4 点試験方法が確立されます。

目的 & 特性値 試験の実行 試験片形状 & 寸法 力の測定 & たわみ 試験スピード 試験ソフトウェア 自動化 FAQ ダウンロード 専門家へ相談する

ASTM D790: 目的 & 特性値

ASTM 178に記載の3点曲げ試験は硬化、半硬化プラスチックのクラシックな特性値を求める試験方法です。これらの試験で決定された曲げ特性は、使用されるプラスチック材料が意図された用途の要件を満たしていることを確認するために、設計者、エンジニア、材料メーカーにとって非常に重要です。

ASTM D790 に基づく一般的な試験結果:

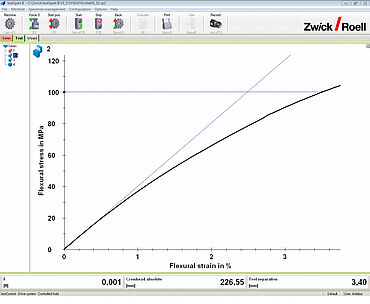

- 曲げ弾性率: 曲げ弾性率は材料の剛性の尺度であり、曲げ荷重にどれだけ耐えられるかを示します。ASTM D790 規格では、曲げ弾性率の 3 つの計算方法が提供されており、それぞれ異なる結果が得られます:

- 接線弾性係数 (弾性率)

弾性限界内でのひずみに対応する応力の比率 - セカント係数

応力-ひずみ曲線上の点における応力と対応するひずみの比 - 弦弾性率

応力-ひずみ曲線上の指定された 2 点間の勾配

- 接線弾性係数 (弾性率)

- 曲げ強度:曲げ強度は、材料が破損する前に曲げに耐えることができる最大荷重に関する情報を提供します。

- 指定された曲げひずみにおける曲げ応力

- 降伏点および試験片破断時の曲げ応力および曲げひずみ

ASTM D790 試験の実行

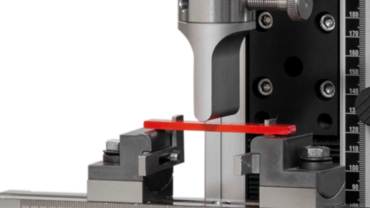

- ASTM D790の3点曲げ試験では、直方体試験片を 2 つのサポートに置き、試験機を使用して中央に配置されたダイにより、ひずみ限界5%で破損するまで一定の試験速度で連続的に変形させます。

- 変形プロセス中に、ダイによって加えられる力と、ダイの下にある試験片のたわみが測定されます。

- 結果として得られる 荷重-たわみ曲線は、試験片の寸法とサポート間の距離を使用して応力-ひずみ線図に変換できます。規格によって提供される計算式は、小さなたわみに対してのみ有効であることに注意してください。これが、手順BのASTM D790に基づく曲げ試験がひずみ限界5 %に制限される主な理由です。

ASTM D790 試験片サイズ

ASTM D790に従ってプラスチックを試験するには、試験片を射出成形によって製造するか、機械加工によってシート、プレート、または成形部品から機械加工します。

- ASTM D790 によれば、プラスチック成形材料には通常、断面 3.2 mm x 12.7 mm、長さ 127 mmの試験片が使用されます。指定された厚さとサポートの比率16により、サポート スパンは 51 mmになります。 さらに、この規格では、厚さが3.2mmを超え1.6 mm未満の試験片に対する一連の追加要件を定義しています。

- 積層熱硬化性樹脂およびシート材料の電気絶縁性を試験するには、試験片を 25.4 mm または 12.7 mm の厚さに機械加工する必要がある場合があります。 せん断強度が引張強度に比べて非常に低い場合、せん断破壊を避けるために厚さ対サポートの比を 32 または 40 まで増やす必要があります。

- 高強度繊維複合材料の試験は、厚さと支持距離の比が 16、32、または 40 の引張せん断強度比に従って実行されます。異方性の高い材料の場合、弾性率を正確に決定するには 60 の比率が必要になる場合もあります。

曲げ試験で試験片の寸法を測定するときは、細心の注意が必要です。試験片の厚さは曲げ応力で二次的に計算されるため、測定誤差の結果も二次関数になります。試験片の高さが3.2 mm(公称)でわずか0.1 mmの測定誤差は、曲げ応力に5%以上の誤差を生じます。このため、試験片の厚さは ASTM D5947 の要件を満たすマイクロメーターを使用して測定されます。

ASTM D790: 力とたわみの測定

ASTM D790 に基づく力の測定は、表示値の ±1 % の精度で関連する範囲で実行する必要があります。荷重測定システムはASTM E4に従って校正されています。

ASTM D790によれば、サポート間の中心のたわみは、クロスビームの位置を介して (タイプ I)、または別の変位トランスデューサーシステムを使用して直接測定できます (タイプ II)。

- クロスヘッド位置の測定では、ASTM E2309 に準拠したクラス B に相当する精度を維持する必要があります。直接たわみ測定の場合、試験は ASTM E83 に従って実行され、弾性率の決定についてはクラス B-2 を遵守し、その他のひずみの決定についてはクラス C を遵守する必要があります。

- タイプ Iに従ってクロスヘッド位置を介してたわみを測定するために、testXpert 試験ソフトウェアは試験装置の固有変形を自動補正し、試験装置の実際の変形曲線が決定され、試験ソフトウェアに保存されます。

ツビックローエルは、これらの要件を満たすさまざまなタイプ II 変位トランスデューサシステムを提供していますが、特に他の試験方法と組み合わせられる機能が異なります:

ASTM D790 試験スピード

ASTM D790 に準拠した試験方法とその試験速度への影響:

- 小さなたわみで破損する材料の場合は、メソッド Aに従ってひずみ速度 0.01 min-1 を使用することをお勧めします。

- 5 %の伸びまで破壊も降伏点も示さない材料は、10 倍のひずみ速度0.1 min-1でメソッド Bに従って試験されます。

オペレーターにとって、この情報は、試験機に設定する試験速度が試験片の厚さとサポートスパン、または試験片の厚さに対するサポートスパンの比率に基づいて計算される必要があることを意味します。この関数は testXpert試験ソフトウェアに簡単に保存でき、計算プロセスを自動化できます。

3.2 x 12.7 x 127 mm、サポート比 16 の標準試験片の場合、ASTM D790 に基づく試験速度は次の通りです。

- メソッドA:1.4 mm/min

- メソッドB:13.7 mm/min

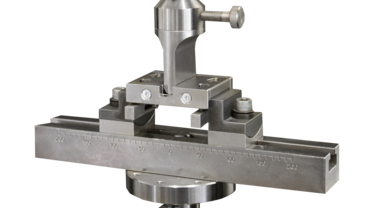

ツビックローエル3点曲げ試験治具の利点と特徴

- ツビックローエルの曲げ試験治具を使用すると、最大 20 kN の力まで試験を実行できます。最大たわみ量は36mmです。

- ディスタンスゲージを使用してサポートスパンとセンタリングストップを設定する場合、曲げ試験治具はISO 178およびASTM D790に準拠した試験を行う際の規格に従って設定できます。

- サポートのスパンと角度の両方を調整できます。これにより、それらを相互およびダイに対して中心に置くことができ、サポート軸に正確に位置合わせすることができます。

- 曲げ試験治具のセンタリングストップは、ディスタンスゲージを使用して設定および位置決めされます。

ASTM D790 3点曲げ試験向け試験機

ASTM D790に準拠した3点曲げ試験には、万能試験機 zwickiLine、ProLine そして AllroundLineをご使用いただけます。

ASTM D790に対する試験を簡単かつ確実に開始するためのtestXpert

当社のtestXpert試験ソフトウェアは、オペレータのオンボーディングプロセスが迅速にし、試験をすぐに開始できます。特定のタスクに案内され、ASTM D790に従って試験を段階的にガイドしてもらうことができます。

- ASTM D790規格で定義されているすべての特性値と設定は、規格への準拠が保証された試験プログラムに含まれています。試験ソフトウェアがユーザーを試験中、段階的にガイドします。

- ユーザーには、ユーザー管理機能によって確立された、実行する必要がある手順のみが表示されます。

- ASTM D790 に準拠した試験片の寸法は、マイクロメーターとデジタルキャリパーの接続を通じて試験ソフトウェアに直接送信されるため、時間を節約し、エラーを排除できます。

- testXpert は、試験の効率を最大限に高めるのに役立ちます。最大30%の速さで試験ができます。

素早く、エラーのない概要を維持

- 標準化されたインターフェイスを通じて、試験タスクはエラーなく ERP または QS システムから迅速に読み込まれ、試験後に結果が送信されます。これにより、送信プロセスの時間が節約され、エラーが防止されます。

- testXpert Analyticsを介してすべての試験データに一元的にアクセスすることで、さまざまな試験シリーズの特性値に対して評価を実行できます。ASTM D790 を超えた場合:引張弾性率、曲げ弾性率、引張強さ、ノッチ衝撃強さ、フローレートなどの特性値を簡単に再現・評価できます。

- トレンド分析機能を使用すると、簡単な長期評価オプションで長期的な逸脱を認識できます。

自動3点曲げ試験 ASTM D790

特に大量の試験の場合、これらの試験には多くの人員が拘束されます。プラスチックの自動試験用の試験システムは、有資格のラボ担当者を日常業務から解放し、試験結果の再現性を保証します。これにより、従業員は試験結果の解釈、新素材の評価、その他の研究活動への参加など、より複雑なタスクに取り組むことができます。

ASTM D790に準拠した3点曲げ試験の自動実行には、roboTest N、roboTest L、またはroboTest R試験システムの使用をお勧めします。ASTM D638に準拠した引張試験やASTM D790に準拠した曲げ試験など、異なる試験の組み合わせは、簡単な変換によって、または 1つのシステムに複数の試験治具を含めることによって可能です。

ASTM D790に関するよくある質問

どちらの規格もプラスチックの曲げ特性を決定する方法を提供しますが、用途、試験片の形状、試験手順の点で異なります。このため、試験結果は比較できません。プラスチックを試験する場合、材料の構造に影響を与える試験片の寸法により差が生じることが予想されます。影響を与えるその他の変数は、試験速度の違いやモジュール値の決定の違いから生じます。

ASTM D790規格には、高弾性率複合材料や電気絶縁材料などの非強化プラスチックおよび強化プラスチックの曲げ特性を測定するために使用される試験方法が記載されています。一般的な試験結果には、曲げ弾性率、降伏点での応力とひずみ、曲げ強度、破断点での曲げひずみが含まれます。この試験は硬質および半硬質プラスチックに使用されますが、ひずみ限界は 5% までです。

ISO 178 および ASTM D790 に準拠したプラスチックの曲げ試験の結果は、通常、大きさは似ていますが、直接比較することはできません。その理由は、曲げ試験におけるひずみ速度の違い、弾性率値の計算方法の違い、試験片の製造時に発生する可能性のある違いです。

曲げ弾性率は材料の剛性の尺度であり、曲げ荷重にどれだけ耐えられるかを示します。曲げ強度は、材料が破損する前に曲げに耐えることができる最大荷重に関する情報を提供します。

曲げ応力は、ASTM D790 および ISO 178 に従って、サポート間の中心における試験片の極度の繊維応力として計算されます。規格で提供されている式は、理想的な荷重ケースに基づいています。曲げ試験中に試験片のたわみが大きくなることで生じる角度誤差やサポートでの摩擦力は考慮されません。計算は、曲げ角度が小さい場合にのみ十分に正確です。

サポート間の角度誤差、またはサポートとダイ間の角度誤差により、試験開始時に試験片と試験治具の間の点接触が発生します。荷重が増加すると、試験片はねじれ変形し、直線的なサポートが得られます。これらの初期変形は、応力-ひずみ線図ではいわゆるカーブフットとして表示されます。これは、初期の測定範囲で勾配が増加することです。セカント係数とコード係数の値はこれによって大きく影響を受ける可能性がありますが、ASTM D790 に基づく接線係数はこの影響をあまり受けません。