ASTM D882 フィルム引張試験

ASTM D882は、厚さ 1.0 mm (0.04 インチ) 未満の薄いプラスチックフィルムの引張特性を測定するための標準試験方法であり、フィルム包装業界では品質管理と研究開発の両方において非常に重要です。

以下では、ASTM D882の概要について、規格の使用と重要性、試験片、試験手順、必要な試験装置、結果、および主要な数値について説明します。ASTM D882 の完全な情報を得るには、規格を購入する必要があります。

ISO の同等規格であるISO 527-3はASTM D882に似ていますが、ISO では追加の試験片形状が許可され、異なる試験速度と試験片上の伸び計またはゲージマークの使用が要求されるため、技術的に同等であるとは言えません。ASTM 規格によれば、伸び計の使用はオプションです。

試験片の厚さが 1.0 mm (0.04 インチ) を超えるプラスチックの引張試験は、試験方法ASTM D638に従って行われます。

ASTM D882 の目的と決定された特性値

薄いプラスチックフィルムは、食品や日常の消費財を保護する包装業界で特に重要な役割を果たしています。プラスチック製造業者や包装会社は、決定された機械的特性を使用して、プラスチックフィルムの性能を評価し、製造されたフィルムバッチの品質管理や継続的に改善された材料の開発に役立てています。

ASTM D882では、次の特性値の決定について規定しています:

- 引張強度: 最大力を試験片の元の断面積で割って計算します。結果は単位面積あたりの力 (メガパスカル) で表されます。破断時の引張強度: 引張強度と同じ方法で計算しますが、最大力ではなく破断時の力を使用します。

- 破断点:試験片破断時の応力とひずみ

- 降伏点:勾配がゼロの曲線プロットポイントでの応力とひずみ

- 弾性係数: 薄いプラスチックフィルムの剛性の指標

- 破断時の引張エネルギー

- 破断係数: 最大力を試験片の元の幅で割って計算します (kN/m)

バッテリー試験におけるセパレータフィルムの引張試験

リチウムイオンバッテリーのセパレーターフィルムは、アノードとカソードを互いに分離して、電気的短絡を防止します。同時に、セパレーターは、電気化学セル内の回路を閉じるために必要なイオン化された電荷キャリアの流れを可能にします。

セラミックセパレーターとガラス繊維不織布に加えて、ポリマー膜が主に使用されます。引張強度と破断時のひずみを確実に測定することで、動作時の機械的ストレス下におけるセパレータフィルムの完全性に関する情報が得られます。

セパレータフィルムが厚いほど、アノードとカソードの接触を効率的かつ安全に防止できますが、フィルムが薄いほど、バッテリーの重量を軽減し、エネルギー密度を向上させることができます。

最も重要なセパレーターの試験要求はISO 527-3とASTM D882に基づく引張試験に加えて EN 14477、ASTM D5748、ASTM F1306のパンクチャ―試験でカバーされます。これらのテストは、現実的な機械的特性を実現するために、電解質が湿った状態でも実行されます。

特にバッテリー材料に関するこれらの規格のさらなる開発に積極的に関与することで、ツビックローエルのテスト方法が今後もすべての要件を満たし続けることが保証されます。

ASTM D882 試験片

厚さ (試験片の厚さ) が最大 1 mmのフィルムおよびシートは、グリップ間の距離より少なくとも 50 mm (2 インチ) 長い全長のストリップ試験片を使用してASTM D882に準拠して試験されます。試験片の幅 bは5 mm ~ 25.4 mmである必要があります。

- QA アプリケーションの場合、ASTM D882 に準拠した標準試験片は、グリップ間の距離 L = 100 mm (4 インチ)、全長 ≥ 150 mm です。

- 弾性率の測定の場合、ASTM D882 では、試験片が試験片ホルダーから滑り落ちることによる試験結果への影響を最小限に抑えるために、グリップ間の距離 L = 250 mm (10 インチ)、全長 ≥ 300 mm を推奨しています。

ISO 527-3 もストリップ試験片の使用を推奨していますが、他の試験片形状を指定しており、ショルダー試験片の形で他の試験片タイプも許可しています。

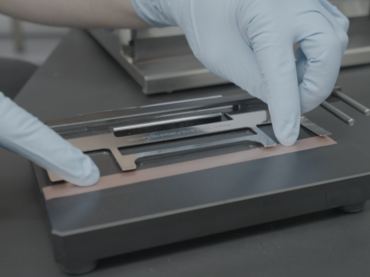

ASTM D882 および ISO 527-3 に準拠したストリップ試験片は、フィルムカッターを使用して簡単に作成できます。試験片の準備は特に注意して行う必要があります。ノッチや亀裂は、試験片の早期破損につながる可能性があるため、絶対に避ける必要があります。

試験の実施と試験装置

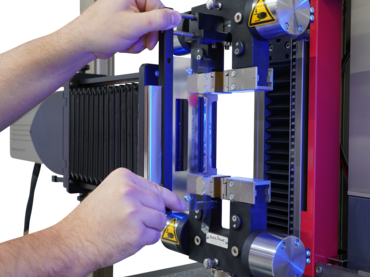

- ASTM D882 に従ってフィルム引張試験を実施する場合、試験片をクランプするときに垂直に揃っていることを確認することが重要です。使用する試験片グリップは、試験片が試験片グリップ内で滑ったり、潰れたり、破損したりすることなく、引張試験中に薄いプラスチックフィルム試験片を均一かつ確実に保持できる必要があります。

- 特定のフィルムの特性は面内方向 (異方性) によって変化する可能性があるため、両方の方向の試験片を試験する必要があります。

- 試験速度は、試験片の破断時の予想伸びに応じて、testXpert試験ソフトウェアで設定できます。

- 剛性の低いフィルム試験片をセンタリングする際、またはクランプ圧力により、試験開始前に試験片にあらかじめ張力をかけておくことができます。これは、応力-ひずみ図に曲線の足が現れないようにするために必要です。ただし、引張弾性率と電圧値を測定する場合は、規定の電圧値を超えてはなりません。testXpert 試験ソフトウェアを使用して、標準に準拠したプリロードを定義できるため、正確で再現性のあるテスト結果が保証されます。

ASTM D882 試験マシーン

ASTM D882に従った薄いプラスチックフィルムの引張試験は、破断力が低いため、通常は zwickiLine 500 Nシングルカラム万能試験機で実施されます。弾性率の測定に適したグリップ間距離 L = 250 mm の試験片の場合、破断時の伸びが大きいため、破断するまで試験を行うには、zwickiLine シリーズの超高シングルカラム荷重フレームを使用する必要がある場合があります。

ひずみ測定 / 伸び計

- ひずみ測定の測定には、ASTM D882 ではクロスヘッド変位測定、つまり試験中の試験片グリップ距離の変化によってひずみを記録して計算することが推奨されています。ISO 527-3 などの伸び計は必要ありません。

- 試験片上の 2 点間のひずみを測定する伸び計は、オプションとして使用できます。フィルム試験片は敏感なので、伸び計による試験片の接触点への負荷が可能な限り低くなるように注意する必要があります。したがって、非接触型ビデオ伸び計 (試験片の予想されるひずみに応じて、videoXtens 2-150 HP またはvideoXtens 1-270 P)の使用をお勧めします。

ASTM D882 - 試験片グリップとチャック歯インサート

- 試験片の垂直方向の調整と、優しくかつ確実に締め付ける技術は、プラスチックフィルム試験における課題であり、ASTM D882に準拠した引張特性の正確な測定に不可欠です。Fmax 1kN の 空圧グリップとアルミニウム/Vulkollan ジョーインサートの使用は、締め付け圧力が試験中に維持されるため、収縮する傾向があるフィルムに特に有利です。

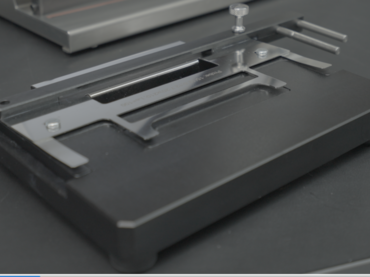

- 薄いプラスチックフィルムを試験片グリップに安全かつ迅速に挿入するための補助インサートは、試験片を配置する際のユーザーエラーとオペレーターの影響を軽減し、試験片の垂直方向の調整を保証します。これにより、信頼性の高い試験結果が保証され、試験片のスループットが向上します。補助インサートは、ASTM D882 に準拠したさまざまな試験片の幅と長さで使用できます。

当社の testXpert テスト ソフトウェアを使用した ASTM D882 に準拠したフィルム引張テスト

当社の testXpert試験ソフトウェアを使用すると、ASTM D882に準拠したフィルム引張テストを簡単かつ確実に実行できます。

- 規格に準拠し、オペレーターに依存しないことが保証されています: 試験プログラムは、標準に従って弊社で一元的にパラメータ化および検証されます。すべてのシステム構成パラメータは自動的にロードされます。規格の広範な要件への準拠は、個人に依存するものではありません。

- 規格に妥協なく適合: ツール距離は、試験プログラムで絶対かつ改ざん不可能な状態で設定されます。これにより、試験片のグリップ間の正しい間隔(例:100 mm)を一目で認識し、追跡できるようになります。

- すべてのテストが重要であるため、時間の節約ができます:試験片の形状を修正した場合など、試験後に結果を再計算することもできます。

自動フィルム引張試験 ASTM D882 roboTest

プラスチックフィルムの製造には品質保証が不可欠です。さらに、電気自動車業界などの成長市場では、試験量の増加に伴い、フィルム試験のスループットと効率を高めるための自動化ソリューションが必要です。ツビックローエルはこの目的のためにroboTest F ロボット試験システムを開発しました。

- 試験システムには、拡張試験エリアを備えたAllroundLine試験機が含まれています。

- 引張試験用の試験片は、最大200個の試験片をストック可能な試験片マガジンからシステムに供給されます。

- マガジンは、ベースと試験片をつかむためのグリッパーが付いた回転式チェーンで構成されています。

- グリッパーは試験片タイプや形状によって様々です。これは、さまざまな寸法のフィルムや材を同じシステムで試験可能だという事です。

このシステムの利点は、中期的な試験コストの削減に加えて、エラーのない試験にあります。オペレーターの影響を排除することで、試験結果の再現性が非常に高くなります。