ISO 527-1 & ISO 527-2 Trektests op kunststoffen

De trektest wordt gebruikt voor het bepalen van essentiële mechanische eigenschappen van vormmaterialen. Deze kenwaarden worden in de regel voor vergelijking van materialen gebruikt. De normen ISO 527-1 (algemene principes) en ISO 527-2 (testomstandigheden voor vorm- en extrusiematerialen) beschrijven de trektest op kunststoffen met een dikte van meer dan 1 mm. Het hoofdprincipe van de ISO 527 norm is de hoge reproduceerbaarheid van testresultaten tussen laboratoria en bedrijven over de landsgrenzen heen.

Meer details over de trektest op kunststoffen is terug te vinden in de norm ASTM D638. Kunststoffen en folie met een dikte kleiner dan 1 mm worden getest volgens de normen ISO 527-3 of ASTM D882.

Doel & karakteristieke waarden Uitvoeren van de test Vorm & afmetingen samples Omgevingsomstandigheden Nauwkeurigheidsvereisten Vergelijking met andere testmethoden Testsystemen Downloads

Doel en karakteristieke waarden van de trektest volgens ISO 527

Om de essentiële mechanische eigenschappen van een vormmateriaal te beschrijven, wordt een reeks karakteristieke waarden bepaald. Deze kenwaarden worden in de regel voor vergelijking van materialen gebruikt.

Typische karakteristieke waarden zijn:

- Trekspanning: kracht ten opzichte van de initiële doorsnede van het sample

- Rek: verandering van meetlengte ten opzichte van de initiële meetlengte

- Trekmodulus: gradiënt van de curve in het spanning-rek diagram

- Vloeigrens: spanning en rek op het punt van de curve waar de stijging nul wordt

- Breukpunt: spanning en rek op het moment dat het sample breekt

- Poisson coëfficiënt: negatieve verhouding van dwarsrek ten opzichte van langsrek

Zowel ISO 527-1/-2 als ASTM D638 definiëren testmethoden voor de trektest. De twee normen zijn technisch gelijkwaardig maar leveren geen volledig vergelijkbare resultaten omdat de samplevorm, de testsnelheid en de manier waarop de resultaten bepaald worden op enkele vlakken verschillen.

Tijdens de genormeerde trektest worden testresultaten bepaald bij een gedefinieerde treksnelheid. In de praktijk worden de optredende belastingen op een component of structuur echter aan een breed gamma snelheden uitgeoefend. Door de visco-elastische eigenschappen van polymeren ontstaan bij verschillende snelheden normaal gezien andere mechanische eigenschappen dan diegene die gemeten worden op een standaard sample. Daarom zijn de in de trektest bepaalde eigenschappen slechts beperkt nuttig voor het beoordelen van onderdelen, maar vormen ze een zeer betrouwbare basis voor het vergelijken van materialen.

Verouderingstests

De trektest levert een goede basis om de verandering van de mechanische eigenschappen te onderzoeken na veroudering, blootstelling aan warmte of media of het weer. Hiervoor worden de karakteristieke waarden uit de trektest vlak na het spuiten vergeleken met diezelfde waarden na veroudering of blootstelling aan het weer.

Hoe kan u verzekeren dat uw metingen echt correct zijn?

Maak gebruik van het ZwickRoell labXplore platform voor interlaboratoriumtests om uw testprocessen te optimaliseren, de geschiktheid van uw laboratorium te controleren en zo maximale nauwkeurigheid en kwaliteit te verzekeren voor uw materiaaltests!

Hoe wordt de trektest volgens ISO 527-1 uitgevoerd?

Zowel ISO 527-1/-2 als ASTM D638 definiëren testmethoden voor de trektest. De twee normen zijn technisch gelijkwaardig maar leveren geen volledig vergelijkbare resultaten omdat de samplevorm, de testsnelheid en de manier waarop de resultaten bepaald worden op enkele vlakken verschillen.

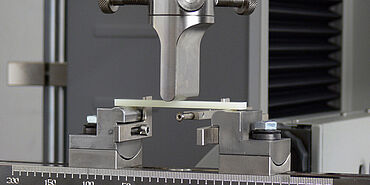

Uitvoeren van een test volgens ISO 527:

ISO 527-1/-2 beschrijft eerst de samplevormen, de nauwkeurigheid voor het opmeten van de samples, de toegelaten toleranties en de initiële meetlengte. Na het instellen van de voorgeschreven afstand tussen de werktuigen, wordt het sample ingeklemd. Een vastgelegde voorlast verzekert reproduceerbare resultaten, onafhankelijk van de operator. Tijdens de trektest volgens ISO 527 worden verschillende gangbare karakteristieke waarden bepaald. Hierbij stelt de bepaling van de trekmodulus aanzienlijk strengere eisen aan de meetnauwkeurigheid, gedefinieerd in Annex C van ISO 527-1. De exacte vereisten voor de omgeving en de gebruikte testapparatuur voor trektests volgens ISO 527 zijn hieronder terug te vinden.

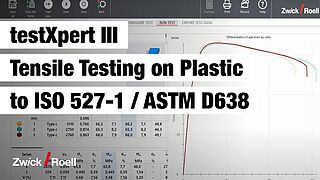

Makkelijkste manier om de test uit te voeren is met het testXpert standaard testprogramma voor de normISO 527-1/-2. Alle instellingen voor het uitvoeren van tests volgens ISO 527 zijn vooraf ingesteld volgens de norm.

Begin onmiddellijk te testen volgens ISO 527 met testXpert

Efficiënt testen volgens ISO 527 en snelle opleiding van nieuwe werknemers wordt als volgt verzekerd:

- Geen nood om de norm te bestuderen: gegarandeerd conform aan de norm met het standaard testprogramma voor ISO 527-1/-2, waarin alle karakteristieke waarden en parameters voor ISO 527-1/-2 vooraf opgeslagen zitten.

- Dankzij het gebruikersbeheer zien gebruikers enkel de informatie die ze nodig hebben om de test uit te voeren, zodat ze snel opgeleid kunnen worden om de tests betrouwbaar uit te voeren volgens ISO 527. Niets werd vergeten.

- Maximale testefficiëntie dankzij de verbinding met randapparatuur: Als de afmetingen van het sample rechtstreeks van de micrometer doorgestuurd worden naar de testsoftware, bespaart u tijd en vermijdt u ingavefouten.

testXpert testsoftware Uitvoeren van de test met testXpert in 6 stappen

Sampletypes / samplevormen

Een goede vergelijkbaarheid is het belangrijkste doel bij het testen van vormmassa’s. Daarom moet het aantal sampletypes beperkt worden. De vorm en afmetingen van de samples worden gedefinieerd in ISO 527-2. De vorkeurssamples zijn type 1A (spuitgieten) en type 1B (persen of mechanische productie):

Sample type 1A volgens ISO 527-2

- Gewoonlijk worden de samples via spuitgieten geproduceerd. Hiervoor wordt de in ISO 527-2 beschreven samplevorm van het type 1A gebruikt, die in ISO 3167 onder de naam type A beschreven wordt, met een dikte begrensd tot 4mm. Dit sample staat ook in ISO 20753 als sample A1.

- Het gespoten sample wordt dunner naarmate men verder weggaat van de aanspuiting, waardoor de mechanische eigenschappen niet constant zijn over de lengte van het sample, en dit vaak breekt aan de kant tegenover de aanspuiting.

- De meetlengte van het sample bedraagt bij voorkeur 75 mm, of alternatief 50 mm.

Sample type 1B

- Daarnaast is het gebruik van het sample type 1B toegelaten, dat in ISO 3167 type B en in ISO 20753 type A2 genoemd wordt.

- Deze samples worden in de regel gefreesd uit geperste of gespoten platen. De oriëntatie van het polymeer is daardoor duidelijk verschillend van de oriëntatie in gespoten proefstaven. De resultaten bepaald op verschillende samplevormen zijn niet noodzakelijk vergelijkbaar.

- De meetlengte is bij samples type 1B door de grotere radius en daardoor kortere parallelle lengte vastgelegd op 50 mm.

L0Meetlengte

L Afstand tussen de klemmen

l1 Lengte van het smalle parallelle gedeelte/de binnendiameter

l2Afstand tussen de brede parallelle gedeelten

l3 Totale lengte / buitendiameter

b2 Breedte ter hoogte van de schouders

b1Breedte van het sample ter hoogte van de meetlengte

h Dikte van het sample

| Norm | Sampletype | Opmerking | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Sample via spuitgieten (voorkeursvorm) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4.0±0.2 (voorkeur) | 75±0.5 of 50±0.5 | 115±1 |

| ISO 527-2 | 1B | Geperst of mech. bewerkt sample (voorkeursvorm) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4.0±0.2 (voorkeur) | 50±0,5 | 115±1 |

Samples voor verouderingstests, invloed van media en weer

- Bij alle soorten verouderingstests die inwerken op het oppervlak van het sample, is een geringe sectie voordelig.

- Vaak wordt voor de beoordeling van deze tests enkel de maximale trekspanning bepaald. Vanzelfsprekend is het gebruik van een rekmeter niet noodzakelijk en kunnen dunne, getailleerde samples gebruikt worden.

- ISO 527 biedt hiervoor de types CP en CW, die ontleend zijn aan de norm voor impacttrektests ISO 8256.

Afmetingen sample

- Het meten van de samples kan een relatief grote fout veroorzaken in de te bepalen spanningswaarden. Bij trekbelasting heeft de meetfout een lineair effect op het spanningsresultaat. Bij alle buigbelastingen heeft de diktemeting zelfs een kwadratisch effect.

- Naast de afleesnauwkeurigheid van het gebruikte meetinstrument, spelen de grootte en de vorm van de gebruikte contactelementen een wezenlijke rol, net zoals de bij het meten uitgeoefende kracht.

- Bovendien wijkt de sectie van de trekstaaf vaak af van een ideale rechthoekige vorm. Dit kan veroorzaakt worden door hoekfouten bij de mechanische bewerking, of ondersnijding van de matrijs in geval van gespoten proefstaven.

- Vele testnormen verwijzen naar ISO 16012 en/of ASTM D5947 om de vereisten en methodiek voor het meten van de afmetingen vast te leggen. Soms bevatten de testnormen nog verdere specificaties.

- Voor maten groter dan 10 mm bij vaste kunststoffen, zoals bijvoorbeeld de meting van de totale lengte, wordt gewoonlijk een schuifmaat gebruikt. Aangezien de aandrukkracht tijdens de meting niet controleerbaar is, wordt de nauwkeurigheid van een schuifmaat, zelfs bij modellen met hoge resolutie, al snel slecht.

- De dikte en breedte van het sample worden gewoonlijk met een micrometer bepaald. Het contactoppervlak is vlak en cirkelvormig met een diameter van 6.35 mm. Het kliksysteem beperkt de meetkracht tot 5-15 N.

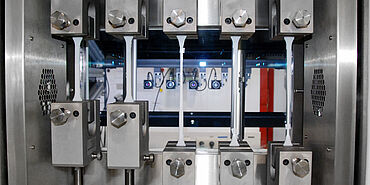

- In geautomatiseerde systemen worden dikte en breedte gemeten met een meetstation voor de sectie. Bij geautomatiseerde installaties worden dikte en breedte met een sectie-meettoestel bepaald. Deze toestellen houden het sample in positie tijdens de meting en bepalen de afmetingen met vier digitale sensoren, een vastgelegde meetkracht en geschikte vingers.

- Bij zachte kunststoffen en bij folie is een nauwkeuriger naleving van de meetkracht nodig. Hiervoor worden digitale diktemeettoestellen met dode gewichten gebruikt.

Conditionering en omgevingsomstandigheden

- Het aanhouden van gedefinieerde conditionering en omgevingsomstandigheden met betrekking tot temperatuur en luchtvochtigheid, is van groot belang voor de vergelijkbaarheid van de testresultaten.

- De eisen op vlak van conditioneringsduur bevinden zich normaal gezien in de materiaalnorm van de kunststof in kwestie. Verder moeten de samples in het kader van tests op vormmassa's minstens 16 uur in standaardatmosfeer (gestandaardiseerde temperatuur en vochtigheid) bewaard worden.

- De standaardatmosfeer voor testen verwijst naar omstandigheden zoals vastgelegd in ISO 291 of ASTM D618.

Gematigd klimaat: 23 ± 2 °C, 50 ± 10 %rh

Subtropische atmosfeer: 27 ± 2 °C, 65 ± 10 %RV - De toleranties komen overeen met klasse 2. In klasse 1 worden deze toleranties gehalveerd.

- Kamertemperatuur verwijst gewoonlijk naar een ietwat breder temperatuurbereik, tussen 18 °C en 28 °C.

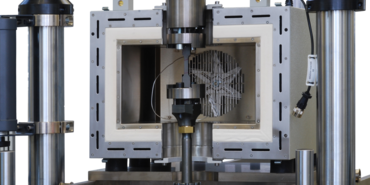

- Tests kunnen ook uitgevoerd worden bij hoge of lage temperaturen, waarvoor verschillende vereisten van toepassing kunnen zijn.

Nauwkeurigheidseisen aan de testmachine

De twee verschillende gemeten grootheden in een testmachine zijn kracht en verlenging. In het kader van een periodieke kalibratie met een meetmiddel dat terugvoerbaar is tot de nationale normaal, wordt het bewijs geleverd dat deze grootheden binnen vastgestelde meetgebieden een in de testnorm vastgelegde nauwkeurigheid bereiken.

Krachtmeting (ISO 7500-1, ASTM E4)

De meeste testnormen eisen een meetnauwkeurigheid van 1% ten opzichte van de gemeten waarde. Deze eis wordt in de ISO-wereld aangeduid met "Klasse 1". Nagenoeg alle moderne testmachines bereiken de dag van vandaag deze Klasse 1 of zelfs Klasse 0,5 waarin de toleranties gehalveerd zijn. Doorslaggevend is daarom het gebied waarin een testmachine de aangegeven nauwkeurigheid bereikt. Verschillende ZwickRoell testmachines bereiken de Klasse 1 al vanaf 1/1000 van hun meetbereik. Zo kunnen modulus en trekspanning van vele materialen met dezelfde testopstelling zonder ombouw gemeten worden.

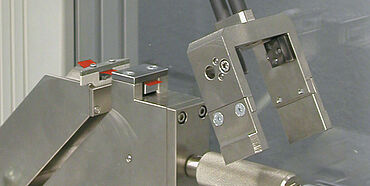

Verlengingsmeting (ISO 9513, ASTM E83)

De specificaties voor de verlengingsmeting bevatten naast een gedefinieerde relatieve (procentuele) meetfout ook een aanduiding voor de absolute fout, die optreedt bij het meten van kleine verlengingen.

Hier onderscheiden ISO en ASTM zich duidelijk.

- Terwijl de toleranties in de ISO betrekking hebben op de verlenging, wordt in de ASTM direct gerefereerd naar de rek.

- Verder worden in de ISO de eisen voor kleine verlengingen duidelijk strenger gesteld als in de corresponderende klassen in de ASTM.

- Zo ontstaan naargelang de gebruikte initiële meetlengte soms duidelijke verschillen in de definitie, in het bijzonder bij het meten van kleine verlengingen.

Speciale aandachtspunten voor het meten van de trekmodulus

- Zoals in de tabel hierboven duidelijk wordt, liggen de eisen aan de nauwkeurigheid in de zone van de trekmodulus in de ISO Klasse 1 bij ±3 µm. Dit betekent dat tussen de metingen bij het begin en het einde van de modulus een afwijking tot 6 µm kan bestaan. Dit zou leiden tot een grote meetfout.

- Om dit probleem op te lossen, werd in de ISO 527-1 een bijkomende eis gesteld voor de meting van de trekmodulus. Deze bijkomende eis legt vast dat de afstand tussen begin en einde van de modulusmeting met een nauwkeurigheid van 1% gemeten moet worden.