Testen van dik plaatmateriaal

Dikke plaat wordt hoofdzakelijk gebruikt in de bouwsector, voor grote bruggen, in grote bouwprojecten, in scheepsbouw, voor off-shore boorplatformen, windturbines en voor zware machines zoals kranen en graafmachines. Verder worden dikke platen gebruikt als halffabrikaat voor grote buizen, waarin olie of gas over lange afstanden wordt getransporteerd.

Dik plaatmateriaal uit staal is tot ca. vier meter breed en minstens drie millimeter tot meer dan 250 mm dik, met een lengte tot twintig meter. De fabricage gebeurt door herhaaldelijk thermomechanisch walsen van slabs.

In vele toepassingen is het nakomen van kenwaarden of specificaties vereist voor de veiligheid op lange termijn. Afhankelijk van de toepassing, worden verschillende tests op dikke plaat gebruikt om de relevante en nodige karakteristieke waarden te bepalen. De hieronder opgelijste tests op dikke plaat zijn frequent gebruikte testmethoden. In speciale toepassingen of gebruik kunnen verdere, hier niet vernoemde, tests nodig zijn om een veilig en duurzaam bedrijf te verzekeren.

Trektests Hardheidsmetingen Impacttests Vermoeiing en breukmechanica Brochure metaal

Trektest op zware plaat

Trektests op dikke plaat worden voornamelijk uitgevoerd volgens de internationaal erkende en vaak gebruikte normen ISO 6892-1 and ASTM E 8 ISO 6892-1 is tegelijk ook een Europese norm (EN ISO 6892-1) en daardoor ook in de landen van de Europese Unie geldig (bv. in Duitsland als DIN EN ISO 6892-1). Samples voor deze trektest worden zo bewerkt dat de dikte van de plaat indien mogelijk bewaard blijft als sampledikte. De samples hebben bijgevolg een grote doorsnede en vereisen meestal materiaaltestmachines met hogere capaciteit. De parallelle lengte, het gedeelte dat zich vervormt tijdens de trektest, wordt gevormd door frezen. De onbewerkte dikte en het voorzichtig frezen en slijpen van de samplebreedte zorgen ervoor dat het materiaal tijdens de voorbereiding zeer weinig verandert en dat de eigenschappen weinig worden beïnvloed.

Zowel de ISO 6892-1 als de ASTM E 8 laten sinds het jaar 2009 toe de testsnelheid automatisch te sturen en te regelen via de reksnelheid. De toleranties voor de reksnelheidsregeling (in het bijzonder de "closed loop" reksnelheidsregeling) in de normen kunnen zowel met de makroXtens als de laserXtens zeer goed aangehouden worden.

Geautomatiseerde trektest op zware plaat

De veilige en precieze manipulatie van zware samples voor de trektest stelt hoge eisen aan de bedieners. ZwickRoell ondersteunt deze vereisten met automatische gerobotiseerde testsystemen: ontlasting van de bediener, minimalisatie van zijn invloed en verhoging van de bedrijfszekerheid.

Met automatisering van ZwickRoell worden de te testen samples manueel in een magazijn geplaatst. Vanaf dit moment -het plaatsen van de samples - loopt de trektest volledig automatisch, tot en met het sorteren van de resten voor eventueel noodzakelijke inspectie achteraf.

In dit volautomatische proces kunnen, afhankelijk van de toepassing, andere meettoestellen naast de trekbank geïntegreerd worden, in het bijzonder het breedte/dikte meetstation van ZwickRoell met vier onafhankelijke, automatische meettasters voor een precieze en normconforme bepaling van de sectie.

Testoplossingen voor trektests op dikke plaat

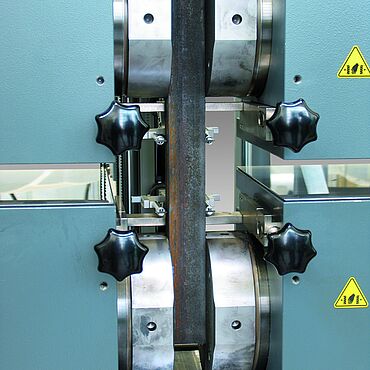

ZwickRoell levert een breed gamma standaard testsystemen of testsystemen op maat tot 2500 kN voor het bepalen van karakteristieke waarden met een trektest. Met deze testsystemen kunnen de materiaalparameters volgens norm en uiterst nauwkeurig gemeten worden. De parallel sluitende hydraulische klemmen van ZwickRoell zorgen voor perfecte inklemming en geleiding van de samples tijdens de hele test. Glijden van het sample in de hydraulische klemmen wordt zo steeds vermeden.

De verlengingsmeting volgens norm gebeurt meestal met automatische contacterende of optische (contactloze) rekmeters. De klassieke en reeds lang beproefde oplossing voor verlengingsmeting bij het testen van dik plaatmateriaal is de ZwickRoell makroXtens. De makroXtens combineert dankzij zijn mechanische constructie een hoge resolutie en hoge nauwkeurigheid met een zeer robuuste bouw, zelfs in een ruwe omgeving. De robuuste constructie laat toe om continu de rek te meten tot breuk van het sample. Op die manier kan de rek bij breuk automatisch bepaald worden, zonder tijdrovende markeringen op het sample of manuele metingen op de resten.

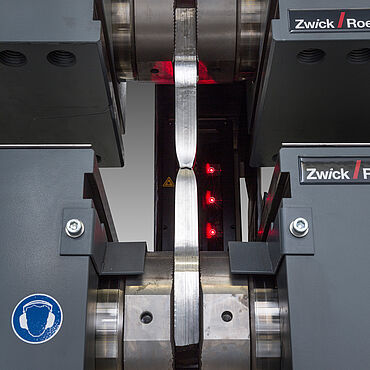

De laserXtens is onze innovatieve oplossing voor rekmeting tot breuk van het sample, en voldoet volledig aan de vereisten van de normen (ISO 6892-1, ASTM E8, ISO 9513, en ASTM E83) voor samples uit dikke plaat. Voor de laserXtens is het niet nodig markeringen aan te brengen op het sample; dankzij het meetprincipe kan de laserXtens het patroon gecreëerd door het laserlicht als markering gebruiken. De optische evaluatie van deze “zelfmarkeringen” gebeurt zo dat zelfs walshuid en occasionele schilfers de markeringen niet verstoren.

Hardheidsmetingen op zware plaat

Hardheidsmetingen op dikke plaat worden op verschillende manieren uitgevoerd. Afhankelijk van de toepassing, worden hardheidsmetingen uitgevoerd volgen ISO 6506-1 (Brinell), ISO 6507-1 (Vickers), ISO 6508-1 (Rockwell), ook ASTM E10 (Brinell), ASTM E384 (Vickers en Knoop), of ASTM E18 (Rockwell). Daarnaast worden voor bepaalde toepassingsgebieden andere methoden of normen gebruikt (bv. voor toepassingen in lucht- of ruimtevaart, de Europese norm EN 2002-7); voor metingen op grote oppervlakken zonder beschadiging worden ook zogenaamde QEM methoden (bv. de 3MA methode) gebruikt, beschreven in de VDI-Richtlijn VDI/VDE 2616-1 (hardheidsmetingen op metalen).

Hardheidsmeters voor het testen van dikke plaat

Het ZwickRoell productgamma bevat hardheidsmeters en toestellen voor alle testmethoden. ZwickRoell hardheidsmeters werken volgens de gangbare internationale normen en kunnen ook volgens de relevante internationale normen gekalibreerd worden. ZwickRoell is als kalibratielab geaccrediteerd door DAkkS voor de kalibratie van hardheidsmeters.

Eén aspect van hardheidsmetingen is de meting en controle van de gemiddelde globale hardheid van plaatmateriaal na het walsen. Walsen is een thermo-mechanisch proces dat niet enkel de dikte van een plaat bepaalt, maar ook een invloed heeft op de mechanische eigenschappen. Voor deze hardheidsmeting worden hardheidsmethoden gebruikt die met hogere krachten werken, om uit te middelen over grotere metaalstructuren. Daarom wordt bij voorkeur volgens Brinell of Rockwell gemeten. Voor dikke platen worden ook vaak draagbare hardheidsmeters ingezet, die ter plaatse op het originele stuk gebruikt kunnen worden. Voor stationaire hardheidsmeters worden coupons genomen uit dikke platen en als samples gebruikt. De coupons worden soms verwerkt tot kleinere samples en, indien nodig, voorbereid voor een hardheidsmeting.

Een verder aspect van hardheidsmetingen is de meting van de metaalstructuur met behulp van hardheidsmetingen in de korrels. Aangezien de korrels in de structuur zeer klein zijn, worden hierbij hardheidsmeters met kleine en zeer kleine belastingen gebruikt, gewoonlijk stationaire microhardheidsmeters waarbij de afmetingen en de diepte van de indruk aan de te meten elementen aangepast kunnen worden door de indrukkracht.

Charpy impacttest op zware plaat

Voor toepassingen in de bouw van schepen en pijpleidingen is de kerfslagwaarde van een materiaal zeer belangrijk. Ze kan met behulp van een kerfslaghamer bepaald worden op Charpy samples. De testmethode is gedefinieerd in de internationale norm ISO 148-1 en de ASTM E23. De ISO norm is tegelijk ook een Europese norm (EN ISO 148-1).

Bij de Charpy impacttest worden de gekerfde genormeerde samples met de hand met eenvoudige hulpmiddelen of met een automatische robot in de machine geplaatst en met een energie tot 750 J kapotgeslagen. De tests worden uitgevoerd bij kamertemperatuur, maar ook bij lage temperaturen, onder andere om de transitietemperatuur te bepalen. Voor de juiste conditionering van de samples levert ZwickRoell passende temperatuurbaden tot -70 °C of conditioneerbaden tot -180 °C.

De machinerichtlijn stelt hoge veiligheidseisen aan het gebruik van een kerfslaghamer. Met een veiligheidsbehuizing en uitgekiende veiligheidstechniek vervult ZwickRoell alle vereisten van de Europese veiligheidsvoorschriften.

Valtest / Pellini test op zware plaat

De valgewichttest volgens W.S. Pellini wordt gebruikt voor het onderzoeken van het bros breken van staal om zo het scheurgedrag te bepalen volgens de Amerikaanse norm ASTM E 208 en het Stahl-Eisen-Prüfblatt SEP 1325. Tijdens de test vallen gewichten op een aan beide kanten gesteund, rechthoekig buigsample. De vallende gewichten veroorzaken binnen een brosse breuk binnen een afgelijnde buiging aan de rugzijde van het sample. Deze brosse breuk wordt geïnitieerd door een aan deze zijde aangebrachte lasrups, de zogenaamde Crack-Starter. Vervolgens wordt bepaald of de door de Crack-Starter geïnitieerde brosse breuk doorloopt tot aan een zijkant van het sample, of deze daarvoor gestopt wordt. De scheurvorming of breuk worden optisch manueel geëvalueerd. Als de breuk één of beide zijvlakken bereikt, geldt het sample als gebroken. De tests worden afhankelijk van de temperatuur van het sample uitgevoerd.

Valtorens voor Pellini tests zijn beschikbaar in twee grootten met energieën van 550 J en 1650 J. De maximale valhoogte bedraagt 1,0 m of 1,3 m. De valhoogte wordt automatisch ingesteld en is traploos instelbaar. Volgens de normen (ASTM E208 en SEP 1325) worden de voorgeschreven val-energieën ingesteld door toevoegen van valgewichten. De valenergie wordt automatisch berekend. De testruimte wordt via een veiligheidscircuit elektrisch en mechanisch afgeschermd. De test wordt pas gestart en uitgevoerd nadat alle veiligheidscontacten gecontroleerd zijn. De bediening van de Pellini valtoren gebeurt via een touch-screen waarop valhoogte, valenergie, valgewicht en valsnelheid worden weergegeven.

Testen van de breuktaaiheid op zware plaat

De breuktaaiheid K1c is een belangrijke waarde voor metalen gebruikt in veiligheidskritische toepassingen zoals vliegtuigen, energiecentrales en zelfs voertuigen. Breuktaaiheid wordt bepaald met behulp van een sample waarin een kunstmatige kerf is aangebracht. Het aanbrengen van de kerf gebeurt normaal gezien door kerven van het sample gevolgd door een cyclische belasting tot een bepaalde scheurlengte bereikt wordt. Het sample wordt dan quasi-statisch belast tot breuk. De breuktaaiheid K1c kan afgeleid worden uit de kracht/vervormingscurve en de scheurlengte. De norm ASTM E399 beschrijft de gepaste testmethode. Andere relevante normen zijn ASTM E813, E1152 en E1290.

De test in twee stappen voor de bepaling van K1c kan zeer efficiënt uitgevoerd worden op een ZwickRoell Vibrophore en aansluitend op een ZwickRoell materiaaltestmachine. De scheurvorming in het sample wordt veroorzaakt door de mechanisch aangebrachte kerf met daarna een cyclische belasting. Door de hoge haalbare frequentie van de vibrophore ontstaat de zogenaamde transiënte oscillatie om een scheur te veroorzaken zeer snel en zeer reproduceerbaar omwille van de gevoeligheid van de resonantiefrequentie voor scheurvorming.

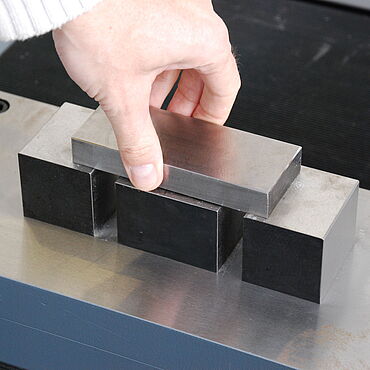

De meest gebruikte samplevorm wordt CT-sample genoemd (Compact Tension). De belasting wordt hier met behulp van stiften in de boringen overgebracht. Daardoor ontstaat een gemengde trek- en drukbelasting.

Naast CT samples worden ook SENB samples (single-edge notched bending) gebruikt. Alhoewel de belastingsconditie voor de buigsamples eenvoudiger is dan bij CT-samples, is het vereiste volume voor het sample veel groter. Dit wordt duidelijk getoond in de illustraties.