Algemene kennis over Rockwell hardheidsmetingen

Tijdens de Rockwell hardheidsmeting, een methode op basis van differentiële diepte, wordt de blijvende diepte gemeten van de indrukking gemaakt door een indruklichaam. In de optische testmethoden Brinell, Vickers en Knoop wordt de afmeting van de indrukking gemeten.

Hoe dieper een bepaald indruklichaam in het oppervlak van een sample dringt, hoe zachter het geteste materiaal is. De Rockwell hardheid (HR) wordt bepaald uit de residuele indrukkingsdiepte, samen met een paar andere factoren (zie hieronder).

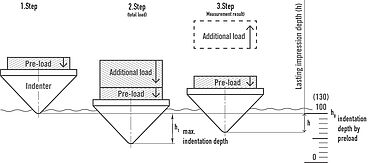

Bij hardheidsmetingen volgens Rockwell wordt de totale testkracht uitgeoefend in twee stappen. Dit is bedoeld om effecten van de ruwheid van het sample-oppervlak te elimineren (bv. groeven op het sample) en om meetfouten door speling in de dieptemeting te voorkomen.

Verloop van de Rockwell hardheidsmeting (HR) volgens ISO 6508

- 1. Teststap

Eerst wordt het indruklichaam in het testsample geduwd met een voorlast, tot een indrukkingsdiepte h0. Het referentievlak (basis) voor de hierop volgende meting van de blijvende indrukkingsdiepte wordt bepaald door h0. - 2. Teststap

De bijkomende testkracht wordt vervolgens uitgeoefend voor een bepaalde tijd (verschillende seconden) zoals voorgeschreven in de norm, waarbij het indruklichaam in het sample dringt tot de maximale indrukkingsdiepte h1. De som van de voorlast en bijkomende testkracht is de totale testkracht (ook totale kracht of hoofdlast genoemd). - 3. Teststap

Aan het einde van de wachttijd wordt de bijkomende testkracht weggenomen. Het indruklichaam beweegt terug in de richting van de startpositie over een afstand die overeenstemt met het elastisch gedeelte van de indrukkingsdiepte onder invloed van de totale testkracht, en blijft staan op de blijvende indrukkingsdiepte h (uitgedrukt in eenheden van 0,002 of 0,001 mm). Dit wordt ook de differentiële diepte genoemd (verschil tussen de indrukkingsdiepte voor en na uitoefenen van de totale testkracht). Uit de blijvende indrukkingsdiepte h kan de Rockwell hardheid (HR) berekend worden met een formule uit de norm ISO 6508 afhankelijk van de toegepaste Rockwell schaal. - Rockwell testprocedure

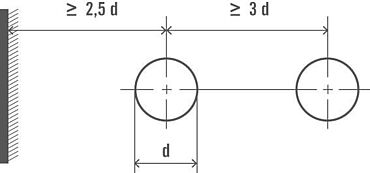

Bij de Rockwell meting moeten de indrukkingen zo geplaatst worden dat er genoeg afstand is tot de rand van het sample en tussen de individuele metingen. De minimale waarden waarmee rekening gehouden moet worden, zijn terug te vinden in het diagram hieronder.

Voordelen en nadelen van hardheidsmetingen volgens de Rockwell testmethode

De Rockwell methode biedt de volgende voordelen:

- Geen samplevoorbereiding vereist (snijden, schuren, inbedden)

- Directe aflezing van de hardheidswaarde; geen optische evaluatie nodig (meting van diagonalen zoals bij optische meetmethoden)

- Snelle (korte testcyclus) en economische methode (hardheidsmeters zijn in verhouding kostenefficiënt, aangezien ze niet uitgerust hoeven te worden met uitgebreide optische systemen zoals het geval is voor optische methoden zoals Brinell, Vickers en Knoop)

- Niet-destructieve test; het sample kan hergebruikt worden

De Rockwell methode heeft de volgende nadelen:

- Ze is niet altijd de meest nauwkeurige hardheidsmethode, aangezien zelfs kleine meetfouten bij de dieptemeting kunnen leiden tot een significante fout in de berekende hardheidswaarde.

- De locatie voor de test moet vrij zijn van vuil of resten (bv. walshuid, vuil of olie) om een relevant testresultaat te verkrijgen.

- De invloed van de indenter op het testresultaat is onbekend, bv. een versleten indruklichaam waarvan de conus niet langer voldoet aan de vereisten van de norm (vereiste norm: gebruik enkel gecertificeerde en gekalibreerde indruklichamen om ongewenste effecten te vermijden!).

- Bij hogere hardheden zijn materialen moeilijker te onderscheiden.

Voorbeelden en toepassingen van Rockwell hardheidsmetingen

Om de Rockwell meting zo breed toepasbaar mogelijk te maken, werden verschillende methoden ontwikkeld voor zowel Rockwell als Super Rockwell metingen.

De individuele Rockwell methoden onderscheiden zich door:

- Het type indruklichaam (materiaal, vorm en afmeting van de kogel);

- Grootte van de totale testlast (totale kracht of hoofdlast);

- De schaalverdeling (de basis h0 voor de meting van de blijvende indrukking bedraagt 100 of 130 eenheden (afhankelijk van de schaal als volgt gedefinieerd: 1 eenheid E = 0,002 mm of 0,001 mm)).

De resulterende Rockwell methoden gebruiken vijf verschillende indruklichamen (diamanten conus met 120 graden tophoek of een hardmetalen kogel uit wolframcarbide met diameters: 1/16", 1/8", 1/4", 1/2") en zes verschillende totale testlasten (15, 30, 45, 60, 100, 150 kgf).

Dit betekent 30 verschillende genormeerde Rockwellschalen volgens ISO 6508 en ASTM E18 (bv. A, B, C, 30N, 15T) of Rockwell testmethoden (bv. HRA, HRBW, HRC, HR30N, HR15TW), elk met een verschillend hardheidsgebied en bijgevolg een brede variatie aan materialen en toepassingen (zie tabel hieronder).

Rockwell wordt vaak toegepast als “snelle test” in productie of in het lab, maar ook voor andere processen zoals de Jominy test.

De in de praktijk vaakst toegepaste Rockwellmethode is HRC. Kogelvormige indruklichamen worden over het algemeen gebruikt voor hardheidsmetingen op zachtere materialen, diamanten indruklichamen voor hardere materialen. De diamant zou zachtere materialen beschadigen of doorprikken.

De tabel toont de genormeerde Rockwell methoden volgens ISO 6508 en hun toepassingen. De voorlast bedraagt 10 kgf voor alle methoden.

| Methode | Indenters | Hoofdlast (kgf) | Toepassingen |

|---|---|---|---|

| HRA | Diamant 120° | 60 | Geharde stalen en legeringen, hardmetaal |

| HRBW | 1/16" kogel | 100 | Koper (Cu) legeringen, ongeharde stalen (in de VS ook voor staal tot ca. 686 N/mm²) |

| HRC | Diamant 120° | 150 | Geharde stalen en legeringen, hardmetaal |

| HRD | Diamant 120° | 100 | Geharde stalen en legeringen, hardmetaal |

| HREW | 1/8" kogel | 100 | Aluminium (Al) legeringen, koper (Cu) legeringen |

| HRFW | 1/16" kogel | 60 | Dunne, zachte staalplaat |

| HRGW | 1/16" kogel | 150 | Brons, koper (Cu), gietijzer |

| HRHW | 1/8" kogel | 60 | Aluminium (Al), zink (Zn), lood (Pb) |

| HRKW | 1/8" kogel | 150 | Lagermetalen en andere zeer zachte of dunne materialen, inclusief kunststoffen (zie ASTM D785) |

| HRLW | 1/4" kogel | 60 | |

| HRMW | 1/4" kogel | 100 | |

| HRPW | 1/4" kogel | 150 | |

| HRRW | 1/2" kogel | 60 | |

| HRSW | 1/2" kogel | 100 | |

| HRVW | 1/2" kogel | 150 |

Het volgende overzicht toont alle genormeerde Super Rockwell methoden volgens ASTM E18 en hun toepassingen. De voorlast bedraagt 3 kg voor alle methoden.

| Methode | Indenters | Hoofdlast (kgf) | Toepassingen |

|---|---|---|---|

| HR15N | Diamant 120° | 15 | Werkstukken met oppervlakkige harding |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | 1/16" kogel | 15 | Dun plaatmetaal |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | 1/8" kogel | 15 | Aluminium (Al), zink (Zn), lood (Pb), vertinde plaat |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | 1/4" kogel | 15 | Aluminium (Al), zink (Zn), lood (Pb), vertinde plaat |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | 1/2" kogel | 15 | Aluminium (Al), zink (Zn), lood (Pb), vertinde plaat |

| HR30YW | 30 | ||

| HR45YW | 45 |