Hardheidsmetingen en hardheidsmeetmethoden

Rond 1900 stelde Martens de volgende definitie van hardheidsmetingen voor: “ Hardheid is de weerstand van een lichaam tegen indentatie door een ander (harder) lichaam.” Deze eenvoudige maar precieze definitie heeft zijn plaats gevonden in technische kringen, en is vandaag nog even juist als ze toen was. Technische hardheid is een mechanische eigenschap gebruikt om een materiaal of een materiaaltoestand te beschrijven.

Hardheid kan niet rechtstreeks gemeten worden, maar is afgeleid van primaire meetwaarden (bijvoorbeeld testlast, indentatiediepte, indentatie-oppervlakte). Afhankelijk van de testmethode, wordt de hardheidswaarde berekend uit één van de volgende combinaties:

- Testbelasting en één van de geometrische waarden die de indentatie karakteriseren (bv. indringdiepte)

- Enkel via lengtemeting van de indentatie

- Door een andere materiaalrespons (bv. krasbestendigheid)

Hardheid definitie Waar hangt de hardheid vanaf? Meten van hardheid Doel van hardheidsmetingen Overzicht van hardheidsmeetmethoden Statische & dynamische hardheidsmeetmethoden Courante normen Categorieën belastingsbereiken Variaties van belastingen Geschiedenis

Gedetailleerde informatie over:

Definitie van hardheid

Hardheid is de mechanische weerstand van een materiaal (sample) tegen mechanische indrukking door een ander harder lichaam (indruklichaam).

Het hardste natuurlijke materiaal is de diamant, die gebruikt wordt als indruklichaam (industriële diamant).

De definitie van hardheid verschilt van de definitie van sterkte, wat de weerstand van een materiaal tegen vervorming en scheiding betekent.

Waar hangt hardheid vanaf?

Hardheid is geen fundamentele fysische eigenschap van een materiaal. Er bestaan echter hardheidsbereiken waarin bepaalde materialen evolueren. Hardheid kan veranderen onder invloed van warmte. Een werkstuk neemt een andere (hogere) hardheid aan na het ondergaan van een warmtebehandeling.

Er bestaan geen duidelijk gedefinieerde waarden voor hardheid. De hardheidswaarde bepaald in een hardheidsmeting kan afhangen van:

- De geselecteerde testmethode

- De op het indruklichaam uitgeoefende belasting

- Hoe lang het indruklichaam zich in het materiaal bevindt

- De geometrie van het indruklichaam

- De geometrie van het werkstuk

Hoe wordt hardheid gemeten?

Op metalen worden voor hardheidsmetingen hoofdzakelijk methoden toegepast met statische krachuitoefening. De metingen zijn gebaseerd op de indrukkingsdiepte of de afmetingen van de indrukking die achtergelaten wordt door het indruklichaam. In de statische hardheidsmeetmethoden wordt onderscheid gemaakt tussen methoden met dieptemeting en methoden met optische meting.

- Methoden met dieptemeting meten de diepte van de blijvende indrukking van het indruklichaam. De Rockwell methode is de enige genormeerde dieptemeetmethode (zie ISO 6508, ASTM E18). Daarnaast bestaan er niet-genormeerde dieptemeetmethoden: Brinell en Vickers op basis van diepte (HBT, HVT).

- Methoden met optische meting meten de afmetingen van de blijvende indrukking van het indruklichaam. Genormeerde optische hardheidsmeetmethoden zijn onder andere deBrinell hardheidsmeting (ISO 6506, ASTM E10), Knoop hardheidsmeting (ISO 4545, ASTM E92, ASTM E384) en de Vickers hardheidsmeting (ISO 6507, ASTM E92, ASTM E384).

- Daarnaast kunnen ook methoden met dynamische krachtuitoefening gebruikt worden voor hardheidsmetingen. Een voorbeeld hiervan is de Leeb terugveermethode / Leeb hardheidsmeting (ISO 16589, ASTM A965), die de terugveerhoogte van een kogelvormig indruklichaam meet.

Doel van hardheidsmetingen

Hardheidsmetingen binnen de materiaaltests

- Vandaag de dag zijn hardheidsmetingen een van de meest gebruikte methoden binnen mechanische materiaaltests, in het bijzonder voor metalen.

- Enerzijds is de testmethode geschikt voor het kwalitatief vergelijken van materiaaleigenschappen (bv. sterkte, stijfheid, densiteit) of materiaalgedrag bij bepaalde spanningen (bv. abrasieweerstand).

- Anderzijds vormt een hardheidsmeting een in verhouding makkelijke en snelle alternatieve testmethode. Ze veroorzaakt relatief weinig schade; er blijft enkel oppervlakkige schade achter aan het oppervlak van het sample.

- Verder zijn hardheidsmetingen geschikt voor kwaliteitscontrole (inkomende en uitgaande inspectie van goederen). Hardheidstests kunnen uitgevoerd worden op een breed gamma samplevormen.

Hardheidsmetingen en doelen

- Hardheidsmetingen vormen een essentieel hulpstuk bij het onderscheiden, de analyse, de ontwikkeling en de verbetering van materialen en technologieën binnen fundamentele onderzoeksdomeinen (materiaalonderzoek, materiaalontwikkeling, schade-onderzoek).

- Ze worden gebruikt voor het bepalen van karakteristieke waarden (hardheidswaarden) die kritisch zijn voor het gebruik van het materiaal in industriële toepassingen (geschiktheid van een materiaal voor een technisch relevant onderdeel), de goedkeuring in controleprocessen binnen kwaliteitscontrole (inkomende en uitgaande inspectie van goederen), het onderscheiden van materialen (bv. vermenging van materialen) en het uitklaren van schadegevallen (expertise).

Diagram hardheidstestmethoden

| Hardheidsmeetmethode | |||

| Statische krachtuitoefening | Dynamische krachtuitoefening | ||

| Een indruklichaam met een hardmetalen kogel of conus/diamanten piramide wordt verticaal in het oppervlak van het testsample gedrukt dat steunt op een solide basis. De testbelasting wordt zonder schokken aangebracht met een bepaalde belastings- en wachttijd. | Methoden met dynamische krachtuitoefening worden voornamelijk gebruikt voor hardheidsmetingen op grote componenten. | ||

Optische meting van de indrukking De indrukking wordt opgemeten nadat de belasting weggenomen werd. De lengtemetingen (diagonalen, diameter) worden gebruikt om de hardheid te berekenen. | Dieptemeetmethode De indrukkingsdiepte wordt gemeten onder last of na wegnemen van de bijkomende testlast. | Energiemeting De impact- en terugveersnelheid (of -hoogte) worden gemeten. | |

Meting onder constante testlast

| Meting onder voorlast na wegnemen van de

|

| |

Verschillen tussen statische en dynamische hardheidsmeetmethoden

Principieel worden de courant in de technologie gebruikte hardheidsmeetmethoden verdeeld in methoden met statische en dynamische krachtuitoefening.

- Bij statische methoden, voornamelijk toegepast voor hardheidsmetingen op metalen, wordt de testlast langzaam verhoogd. Dit betekent dat ze geleidelijk aangebracht wordt, zonder abrupte bewegingen, voor een bepaalde tijdsduur zoals beschreven in één van de normen (zie grafiek).

- Bij dynamische methoden wordt de testlast echter abrupt aangebracht, waarbij het sample een impactbelasting ondervindt.

Differentiatiecriteria voor statische hardheidsmeetmethoden op metalen

Hardheidsmetingen op metalen gebruiken hoofdzakelijk methoden met statische krachtuitoefening. Deze zijn onderverdeeld volgens de volgende criteria:

- Vorm van het indruklichaam (sferisch, piramide of conus)

- Materiaal van het indruklichaam (gehard staal, hardmetaal of diamant)

- Grootte van de testlast uitgeoefend op het sample

- Type evaluatie: Meting van de indrukkingsdiepte (dieptemeetmethode) of afmeting van de indrukking (optische meetmethode) veroorzaakt door het indruklichaam.

Courante normen voor hardheidsmetingen

De hardheid van metalen gebeurt volgens de volgende courante statische methoden, beschreven in de normen (ISO vs. ASTM) hieronder:

| TESTMETHODE | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 | ASTM E18 |

| Jominy test / Jominy end quench test in Rockwell methode | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Leeb hardheidsmeting (terugveer-hardheidsmeetmethode) | ISO 16589 | ASTM A965 |

De volgende methoden worden gebruikt voor hardheidsmetingen op rubber-elastische polymeren en elastomeren:

Shore | ISO 7619-1 | |

Kogeldrukhardheid | ||

Rockwell | ||

| Geïnstrumenteerde hardheidsmeting | ISO 19278 (ontwerp) |

Onderverdeling van hardheidsmetingen volgens belastingsbereik

Bij hardheidsmetingen worden verschillende hoofdlasten (testkrachten) gebruikt afhankelijk van de toepassing. Volgens de hoogte van de hoofdlast die uitgeoefend wordt op een sample tijdens een hardheidsmeting, maakt ISO een onderscheid tussen micro, lage krachten of macro hardheidsmetingen.

- In het macrogebied (conventionele hardheid) gebeuren tests met hoge testlasten ≥ 5 kgf, en dus ook grote indrukkingen op de teststukken. Hardheidsschalen in het macro gebied zijn Brinell, Vickers en Rockwell.

- Hardheidsmetingen gebeuren met lage krachten wanneer de testlast tussen 0,2 kgf en 5 kgf valt (test load ≥ 0.2 kgf and < 5 kgf). De meest courante methode met lage krachten is Vickers. Hardheidsmetingen met lage krachten worden vooral gebruik voor kleine onderdelen, dikke coatings en materialen met lage hardheid.

- Kleine testlasten < 0,2 kgf creëren kleine indrukkingen in het teststuk en worden gebruikt voor micro hardheidsmetingen (meest voorkomende methode: Vickers). Dit maakt dat hardheidsmetingen in het micro gebied bruikbaar zijn voor het meten van de hardheid van dunne coatings of bijvoorbeeld de hardheid van individuele kristallen of insluitsels.

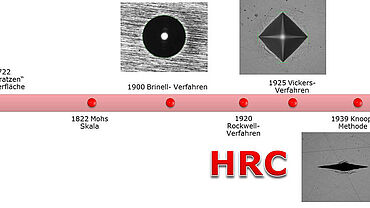

De geschiedenis van hardheidsmetingen

- 1722: R.A. Réaumur ontwikkelt een methode voor het bekrassen van het oppervlak van mineralen met staal.

- 1822: De Mohs schaal voor het testen van mineralen wordt uitgevonden. Dit is een hardheidsschaal op basis van krassen met 10 punten, waarbij elk materiaal gekrast kan worden met het volgende materiaal. De Mohs hardheidswaarden

- worden nog steeds gebruikt in mineralogie, maar zijn niet geschikt voor het meten van de hardheid van technische materialen (metalen). De individuele hardheidstrappen zijn relatief groot en kennen verschillende intervallen.

| Mohs hardheid | Type mineraal | Vickers hardheid (HV) |

1 | Talk | 2 HV |

2 | Gips | 35 HV |

3 | Calciet | 100 HV |

4 | Vloeispaat | 200 HV |

5 | Apatiet | 540 HV |

6 | Orthoklaas | 800 HV |

7 | Kwarts | 1.100 HV |

8 | Topaas | 1.400 HV |

9 | Corundum | 2.000 HV |

10 | Diamond | 10.000 HV |

- 1900: J.A. Brinell ontwikkelt een kogelindrukkingstest die later bekend zal worden als de Brinell methode.

- 1920: S.R. Rockwell ontwikkelt de voorlastmethode die naar hem genoemd werd voor het testen van zijn schepen.

- 1925: De Vickers methode werd uitgevonden door R. Smith en G. Sandland in Engeland. Ze liet toe microhardheidstests te doen.

- 1939: F. Knoop, C. G. Peters en W. B. E. Emerson ontwikkelen de Knoop methode aan het National Bureau of Standards (VS).