Duurzaamheid

Duurzaamheid wordt in het materiaalonderzoek gedefinieerd als de berekende levensduur van een onderdeel. Duurzaamheid beschrijft het vermogen van materialen en componenten te weerstaan aan statische, quasi-statische en dynamische (periodieke of impact) belastingen zonder schade, binnen de berekende levensduur en rekening houdende met relevante omgevingsomstandigheden.

De duurzaamheid kan berekend worden of afgeleid worden uit testresultaten. Duurzaamheid is daarom een overlappende wetenschap bestaande uit interacties van belastingen (mechanisch of omgeving), materiaal, productie en constructie.

Dynamische spanningen zijn bijna altijd de oorzaak van het breken van een onderdeel. De schade ontstaat vaak bij belastingen die duidelijk onder de limieten ligt die waargenomen worden in statische trektests. Levensduur beschrijft als onderdeel van duurzaamheid de vervorming en het uitvalgedrag van materialen onder cyclische belasting.

Het aantal cycli waaraan een onderdeel weerstaat bij bedrijfslast tot breuk kan voorspeld worden met statistische zekerheid met behulp van de S-N curve.

Levensduur van een component Experimentele bepaling Simulatietests Gestandaardiseerde belastingsverlopen Testmachines

Duurzaamheid van een onderdeel

Vaak wordt een onderdeel door de ontwerpers niet ontwikkeld om te weerstaan aan vermoeiing, maar wel om duurzaam te zijn.

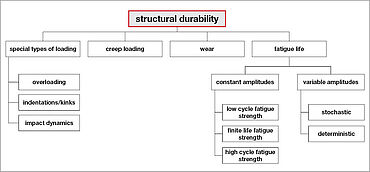

Voor de bepaling van de duurzaamheid van een onderdeel, moeten alle soorten belastingen in rekening gebracht worden - statische kruipbelasting, impactbelasting en cyclische belasting, bij constante of variabele amplitude.Verder wordt rekening gehouden met omgevingsomstandigheden zoals temperatuur, neerslag, druk, maar ook veranderingen in het materiaal door corrosie of veroudering.De uitdaging bestaat erin karakteristieke waarden te bepalen met zo eenvoudig mogelijke tests, waarop de ontwerper zich kan baseren om een betrouwbaar onderdeel te ontwikkelen.

Het probleem is dat het schadeproces uiterst complex is, en zich niet laat vatten met één enkele parameter.Het proces begint met de vorming van microscheuren ter hoogte van interne defecten of kerven waar cyclische plastische vervorming optreedt.Om dit proces te beschrijven, wordt de LCF test gebruikt.Vervolgens groeit de scheur tot breuk, waarbij methoden uit de breukmechanica gebruikt worden.

De high cycle fatigue test (ook S-N test) maakt geen onderscheid tussen scheurinitiatie en scheurgroei.Met behulp van de S-N curve is het relatief eenvoudig de levensduur te voorspellen bij verschillende belastingsamplitudes met schade-accumulatiemodellen (bv. Plamgren/Miner).

Het onderdeel moet nog steeds geverifieerd worden, alhoewel dit duidelijk minder inspanning vraagt dankzij de moderne mogelijkheden bij het karakteriseren van materialen.

Vandaag wordt duurzaamheid in zo goed als alle technische takken getest.Duurzaamheid biedt bepaalde voordelen, in het bijzonder bij lichtgewicht constructies.Componenten vereisen minder materiaal en hebben dus minder massa wanneer ze ontworpen worden voor duurzaamheid in plaats van vermoeiingsweerstand.In de automobielindustrie verbruikt een lichter voertuig bijvoorbeeld minder brandstof, maar kan het ook meer lading vervoeren dankzij de lichtere structuur.Een duurzaam ontwerp vervult ook deels een functionele eis: een vliegtuig ontworpen om aan vermoeiing te weerstaan zou niet kunnen vliegen aangezien het simpelweg te zwaar zou zijn.

ontwikkeling van een onderdeel

Bij gebruik is bijna elk onderdeel van een machine, systeem of voertuig blootgesteld aan mechanische belastingen die veranderingen veroorzaken met de tijd.De opgave van ontwerpers is een product te creëren dat zijn taak uitvoert gedurende de hele levensduur.Dit staat vaak in tegenstelling met korte ontwikkeltijden, de vraag naar lichtgewicht constructie en kostenefficiënte productie.De toepassing van berekende levensduur op basis van vermoeiingstests ondersteunt een betrouwbaar en economisch ontwerp van onderdelen.Breukmechanica onderbouwt verder de beschrijving van scheurgroei.Karakteristieke waarden uit een niet-destructieve test kunnen meegenomen worden bij de ontwikkeling van het product.

Het doel van een duurzaam onderdeel is

- Het bereiken van de vooropgestelde levensduur

- De betrouwbaarheid van onderdelen die deel uitmaken van een structuur of een volledig systeem

- De verzekering tegen schade of uitval vooraleer de geschatte levensduur bereikt wordt (kans op falen)

Experimentele bepaling van duurzaamheid

De levensduur van een component hang niet enkel af van het belastingsniveau, maar ook van het belastingsproces. Voor het duurzaam ontwerpen van een onderdeel leveren belastingsprocessen die dicht bij de realiteit liggen (belastingsreeksen met variabele amplitude) betrouwbaardere informatie over de levensduur dan tests met monotone belasting.

Simulatietests

Voor het testen van duurzaamheid worden simulatietests uitgevoerd, waarbij een opgenomen kracht-tijd signaal zo nauwkeurig mogelijk wordt afgespeeld op een testbank. Het gedrag van de testbank en het onderdeel hebben als gevolg dat het werkelijke signaal, ondanks een optimaal afgestelde regelaar, niet overeenkomt met het gewenste signaal. Om het simulatiegedrag te verbeteren (te doen overeenkomen met de ingestelde waarde of het doelsignaal en het werkelijk signaal), wordt het instelsignaal iteratief veranderd tot het werkelijke signaal overeenkomt met het originele signaal.

Passende producten voor duurzaamheidstests

Verschillende materialen en componenten vereisen implementatie van verschillende testtechnologieën. De laatste jaren heeft ZwickRoell daarom geïnvesteerd in de ontwikkeling van dynamische testmachines en aandrijftechnologieën om het juiste aandrijvingsconcept voor elke testtoepassing aan te bieden.

- Elektromechanische testcilinders bieden een modulair concept voor lage frequenties tot 1 Hz en tot 50 kN

- De LTM lineaire testmachines maken deel uit van een elektrodynamische testmachinereeks met aandrijving gebaseerd op lineaire motortechnologie. De aandrijving werd speciaal ontwikkeld voor testtoepassingen en is gepatenteerd door ZwickRoell

- De resonantietestmachines uit de Vibrophore reeks kunnen zeer hoge testfrequenties aan met zeer lage bedrijfskosten. Testfrequenties tot 285 Hz zijn haalbaar.

- De servohydraulische testmachines met standaard frame-ontwerp bieden maximale flexibiliteit voor eender welke toepassing.

Met deze brede waaier aandrijftechnologieën is ZwickRoell de enige fabrikant van testmachines die neutraal advies kan leveren over het beste aandrijfconcept voor uw toepassingen. Alle verschillende machines maken gebruik van dezelfde testsoftware en sturingstechnologie. Hierdoor worden inspanningen voor opleiding gereduceerd voor alledaagse laboratoriumtaken.

De hierboven vermelde machines zijn geschikt als zowel statische als dynamische testmachines, dankzij het gecombineerd gebruik van onze testControl II sturing en gekende testXpert testsoftware.