Badanie twardości & Metody badania twardości

Martens zaproponował definicję badania twardości około 1900 roku: „Twardość to opór, jaki ciało stawia przed penetracją innego (twardszego) ciała.” Ta definicja, tak prosta, jak jasna, przyjęła się w dziedzinie techniki i została zachowana do dziś. Twardość techniczna jest parametrem mechanicznym opisującym materiał lub stan materiału.

Twardości nie można zmierzyć bezpośrednio, lecz oblicza się ją na podstawie głównych zmiennych pomiarowych (np. siły badawczej, wielkości zagłębienia, powierzchni odcisku). W zależności od metody badania twardości określa się wartość twardości:

- z siły badawczej i wielkości geometrycznej charakteryzującej odcisk twardości (na przykład wielkość zagłębienia)

- wyłącznie z długości charakteryzującej odcisk twardości

- poprzez inną reakcję materiału (np. podatność na zarysowanie)

Definicja twardości Od czego zależy twardość? Pomiar twardości Cel badania twardości Przegląd metod badania twardości Statyczne & Dynamiczna badania twardości Ustalone normy Kategoryzacja zakresów obciążeń Warianty nanoszenia siły Historia

Szczegółowe informacje o:

Definicja twardości

Twardość to mechaniczna odporność materiału (próbki badawczej) na mechaniczne zagłębienie innego twardszego ciała (wgłębnika).

Najtwardszym materiałem naturalnym jest diament. On służy jako wgłębnik (diament przemysłowy).

Definicja twardości różni się od definicji wytrzymałości, która reprezentuje odporność materiału na odkształcenia i separację.

Od czego zależy twardość?

Twardość nie jest podstawową właściwością materiału. Istnieją jednak zakresy twardości, w których działają określone materiały. Twardość można zmieniać pod wpływem ciepła, co oznacza, że przedmiot obrabiany po obróbce cieplnej przyjmuje inną (wyższą) wartość twardości.

Nie ma ściśle określonych wartości twardości. Wartość twardości określona w ramach badania twardości może zależeć od:

- wyboru metody badawczej

- siły badawczej naniesionej na wgłębnik

- czas przebywania wgłębnika w materiale

- geometrii wgłębnika

- geometrii obrabianego przedmiotu

Jak mierzy się twardość?

Podczas badania twardości metali stosuje się przede wszystkim metody z użyciem siły statycznej. Mierzona jest albo głębokość odcisku, albo wielkość odcisku utworzonego przez wgłębnik. Jeśli chodzi o statyczne metody badania twardości, rozróżnia się metody pomiaru głębokości i optyczne metody pomiaru.

- Metody pomiaru głębokości mierzą powstałą głębokość odcisku. Metoda Rockwella jest jedyną znormalizowaną metodą pomiaru głębokości (patrz ISO 6508, ASTM E18). Istnieją również niestandardowe metody pomiaru głębokości: Brinell i Vickers w głębokości (HBT, HVT).

- W optycznych metodach pomiarowych mierzy się wielkość powstałego odcisku wgłębnika. Normowymi optycznymi metodami twardości są pomiar twardości Brinella (ISO 6506, ASTM E10), pomiar twardości Knoopa (ISO 4545, ASTM E92, ASTM E384) i pomiar twardości Vickersa (ISO 6507, ASTM E92, ASTM E384).

- Alternatywnie w ramach badania twardości można zastosować także metody wykorzystujące dynamiczne oddziaływanie siły , np. metoda odbicia Leeba / badanie twardości Leeba (ISO 16589, ASTM A965), w ramach której mierzy się wysokość odbicia kulki.

Cel badania twardości

Metody badania twardości jako część badania materiałów

- Badanie twardości jest obecnie jedną z najczęściej metod mechanicznego badania materiałów, zwłaszcza metali.

- Z jednej strony tę metodę badawczą można zastosować do ustalenia jakościowych zależności z innymi właściwościami materiału (np. wytrzymałością, sztywnością, gęstością) lub z zachowaniem materiałów pod określonymi naprężeniami (np. odpornością na zużycie).

- Z drugiej strony badanie twardości jest procedurą stosunkowo prostą i szybką, która jest stosunkowo nieniszcząca, tzn. na powierzchni próbki pozostają jedynie drobne, powierzchowne uszkodzenia.

- Oferuje również prostą opcję kontroli jakości (kontrola towarów przychodzących i wychodzących). Metodą badania twardości można również badać szeroką gamę geometrii.

Zadania i cele badania twardości

- Badanie twardości jest niezbędnym narzędziem do różnicowania materiałów oraz analizy, opracowywania i udoskonalania materiałów i technologii w kontekście badań podstawowych (materiałoznawstwo, inżynieria materiałowa, diagnostyka materiałowa).

- Określane są wartości charakterystyczne (wartości twardości), które są stosowane przy zastosowaniu materiałów w przemyśle (przydatność materiału na istotny technicznie element), ich przyjęcie podczas kontroli w ramach zapewnienia jakości (kontrola towarów przychodzących i wychodzących), do różnicowania materiałów (np. w przypadku pomieszania materiałów) oraz do wyjaśniania przypadków uszkodzeń (analiza uszkodzeń).

Przegląd metod pomiaru twardości

| Metoda twardości | |||

| Statyczne oddziaływanie siły | Dynamiczne oddziaływanie siły | ||

| Wgłębnik z kulką z twardego metalu lub stożkiem/piramidą wykonaną z diamentu wciska się pionowo w powierzchnię próbki badawczej spoczywającej na twardej powierzchni. Siła badawcza jest przykładana bez uderzeń, z określonym czasem działania i reakcji. | Metody z użyciem siły dynamicznej stosowane są zwłaszcza do badań twardości dużych elementów. | ||

Optyczne pomiary odcisku Pomiaru odcisku dokonuje się po wycofaniu siły badawczej. Wartości pomiarów długości (przekątna, średnica) służą do obliczenia wartości twardości. | Metody pomiaru głębokości Wielkość zagłębienia mierzy się pod wpływem siły badawczej lub po usunięciu dodatkowej siły badawczej. | Pomiar energii Mierzona jest prędkość uderzenia i odbicia (lub wysokość). | |

Pomiar pod stałą siłą badawczą

| Pomiar pod obciążeniem wstępnym po usunięciu

|

| |

Rozróżnienie statycznych i dynamicznych metod badania twardości

W zasadzie powszechnie stosowane w technologii metody badania twardości dzielą się na metody z użyciem z użyciem siły statycznej i dynamicznej.

- W metodach statycznych, które służą przede wszystkim badaniu twardości metali, siłę badawczą zwiększa się powoli, czyli przykłada się ją bez gwałtownego uderzenia i w minimalnym czasie określonym przez normy (patrz grafika).

- Natomiast w metodach dynamicznych siła badawcza przykładana jest nagle, co oznacza, że badany element poddawany jest naprężeniom udarowym.

Kryteria różnicowania metod statycznego badania twardości metali

Przy badaniu twardości metali stosuje się przede wszystkim metody z użyciem siły statycznej, które można różnicować w oparciu o następujące kryteria:

- Kształt wgłębnika (kulka, piramida lub stożek)

- Materiał wgłębnika (stal hartowana, węglik lub diament)

- Wielkość siły badawczej przyłożonej do badanego elementu

- Rodzaj oceny: Pomiar głębokości odcisku (metoda pomiaru głębokości) lub wielkości odcisku (metoda optyczna) utworzonego przez wgłębnik.

Powszechne normy badania twardości

Badanie twardości metali obejmuje badanie przy użyciu następujących powszechnych metod statycznych, które są zdefiniowane w wymienionych poniżej normach (ISO vs. ASTM):

| METODY BADAWCZE | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Próba Jominy / Badanie hartowania od czoła w metodzie Rockwella | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Badanie twardości Leeba (Metoda odbiciowa) | ISO 16589 | ASTM A965 |

Do twardości polimerów i elastomerów gumowo-elastycznych stosuje się następujące metody:

| Shore | ISO 7619-1 | ASTM D2240 |

| Twardość kulkowa | ISO 2039-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Instrumentalizowane badanie twardości | ISO 19278 (Projekt) |

Kategoryzacja badań twardości ze względu na zakresy obciążeń

W zależności od obszaru zastosowania w badaniu twardości stosuje się różne obciążenia główne (siły badawcze). W zależności od tego, jak duże jest główne obciążenie przykładane do badanego elementu podczas badania twardości, ISO rozróżnia badanie twardości w zakresie mikro, małych i dużych obciążeń.

- W zakresie makro (konwencjonalny zakres twardości) badania przeprowadza się przy dużych obciążeniach badawczych ≥ 5kgf , co również prowadzi do odpowiednio dużych odcisków twardości na badanych próbkach. Metody badania twardości w skali makro obejmują Brinella, Vickersa i Rockwella.

- Badania twardości w zakresie małych obciążeń przeprowadza się, gdy obciążenie badawcze mieści się w przedziale od 0,2 kgf do 5 kgf (obciążenie badawcze ≥ 0,2 kgf i < 5 kgf). Powszechną metodą małych obciążeń jest Vickers. Badanie twardości przy małym obciążeniu stosowane jest przede wszystkim do badania małych części, grubych warstw i materiałów o niskiej twardości.

- W badaniu twardości mikro stosuje się niskie obciążenia badawcze < 0,2 kgf , które powodują jedynie bardzo małe wgniecenia na badanych elementach (najpopularniejsza metoda: Vickers). Dlatego badanie twardości w zakresie mikro można wykorzystać do określenia twardości cienkich warstw lub np. można określić twardość poszczególnych krystalitów lub wtrąceń.

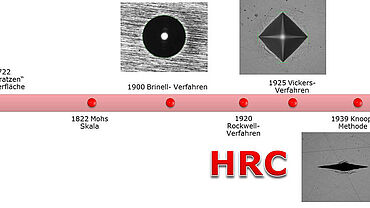

Historia badania twardości

- 1722: R. A. Réaumur opracował technikę zwaną "drapaniem" powierzchni minerałów stalą.

- 1822: Wynaleziono skalę Mohsa do badania skał. Jest to dziesięciostopniowa skala twardości zarysowania dla minerałów, w której każdy materiał można zarysować kolejnym (twardszym) materiałem. Wartości twardości Mohsa

- są nadal stosowane w mineralogii, ale nie nadają się do oznaczania twardości materiałów technicznych (metali). Poszczególne poziomy twardości są stosunkowo duże i mają różne odległości między nimi.

| Twardość według Mohsa | Rodzaj minerału | Twardość wg Vickersa (HV) |

1 | Talk | 2 HV |

2 | Gips | 35 HV |

3 | Kalcyt | 100 HV |

4 | Fluoryt | 200 HV |

5 | Apatyt | 540 HV |

6 | Ortoklaz | 800 HV |

7 | Kwarc | 1 100 HV |

8 | Topaz | 1 400 HV |

9 | Korund | 2 000 HV |

10 | Diament | 10 000 HV |

- 1900: J. A. Brinell opracował badania nacisku kulki, który później stał się metodą Brinella.

- 1920: S. R. Rockwell opracował procedurę poprzedzającą metodę siły wstępnej, nazwaną jego imieniem, w celu badania swoich statków.

- 1925: Metoda Vickersa została wynaleziona przez R. Smitha i G. Sandlanda w Anglii. Umożliwiło to badanie mikrotwardości.

- 1939: F. Knoop, C. G. Peters i W. B. E. Emerson rozwijają w National Bureau of Standards (USA) metodę Knoopa.