Ogólna wiedza na temat badania twardości metodą Rockwella

W badaniu twardości Rockwella, metodzie różnic zagłębienia, zostaje zmierzona pozostała wielkość zagłębienia, wytworzonej przez wgłębnik. Natomiast metody optyczne Brinella, Vickersa i Knoopa mierzą wielkość odcisku pozostawionego przez wgłębnik.

Im głębiej zdefiniowany wgłębnik wnika w powierzchnię przedmiotu obrabianego (próbkę) pod określoną siłą badawczą, tym bardziej miękki jest badany materiał. Na podstawie powstałej wielkości zagłębienia, jak i kilku innych czynników (patrz poniżej) można określić twardość Rockwella (HR).

W badaniu twardości wg Rockwella siła łączna zostaje naniesiona w dwóch krokach. Ma to na celu wyeliminowanie wpływu chropowatości powierzchni próbki (np. rowków na próbce) oraz błędu pomiaru spowodowanego luzem w pomiarze głębokości zagłębienia.

Przebieg badania twardości Rockwella (HR) zgodnie z ISO 6508

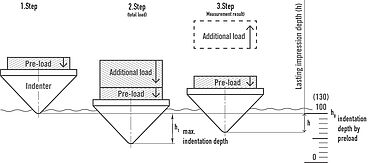

- 1.Krok badawczy

Najpierw wgłębnik wciska się w badaną próbkę za pomocą wstępnej siły badawczej (zwanej także siłą wstępną lub obciążeniem wstępnym) do wielkości zagłębienia h0. h0 określa płaszczyznę odniesienia (bazę) dla późniejszego pomiaru powstałego zagłębienia (h). - 2.Krok badawczy

Następnie przykłada się dodatkową siłę badawczą na czas określony zgodnie z normą (kilka sekund), przy czym wgłębnik wnika w próbkę na maksymalną wielkość zagłębienia h1. Suma wstępnej siły badawczej i dodatkowej siły badawczej daje całkowitą siłę badawczą (zwaną także siłą główną lub obciążeniem głównym). - 3.Krok badawczy

Pod koniec czasu działania dodatkowej siły badawczej jest ponownie usuwana, wgłębnik powraca do pozycji wyjściowej o sprężystą proporcję wielkości zagłębienia do całkowitej siły badawczej i pozostaje na poziomie pozostałej wielkości zagłębienia h (wyrażonej w jednostkach 0,002 lub 0,001 mm). Nazywa się to również różnicą głębokości (różnicą wielkości zagłębienia przed i po przyłożeniu całkowitej siły badawczej). Wykorzystując wielkość zagłębienia h, można następnie obliczyć twardość Rockwella (HR) zgodnie ze wzorem określonym w normie ISO 6508 , stosując zastosowaną skalę Rockwella. - Przebieg badania Rockwella

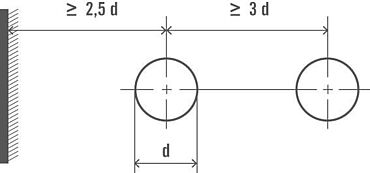

W metodzie Rockwella odciski badawcze należy rozmieścić w taki sposób, aby zachować odpowiednią odległość od brzegu (krawędzi) próbki oraz pomiędzy poszczególnymi odciskami badawczymi. Minimalne wartości, których należy przestrzegać zgodnie z normą, znajdziesz na poniższej grafice.

Zalety i wady badania twardości metodą Rockwella

Badanie Rockwella ma następujące zalety:

- brak konieczności przygotowania próbki (oddzielanie, szlifowanie, zatapianie)

- bezpośredni odczyt wartości twardości, nie wymaga oceny optycznej (pomiar przekątnych jak metodami optycznymi)

- szybki (krótki cykl badawczy) i niedrogi proces (maszyny do badania twardości są stosunkowo niedrogie, ponieważ nie muszą być wyposażone w skomplikowaną optykę jak maszyny do procesów optycznych Brinella, Vickersa i Knoopa)

- badanie nieniszczące, część badaną można ponownie wykorzystać

Badanie Rockwella ma następujące wady:

- Nie zawsze jest to najdokładniejsza metoda badania twardości, gdyż nawet niewielki błąd pomiaru różnicy głębokości powoduje duży błąd wyznaczanej wartości twardości.

- Aby wynik badania był miarodajny, miejsce badania musi być wolne od wszelkich zanieczyszczeń (np. zendry, ciał obcych lub oleju).

- Wgłębnik ma nieznany wpływ na wynik badania, m.in. jeśli wgłębnik jest zużyty i stożek nie spełnia już wymagań normy (wymaganie normy: Aby zminimalizować wpływy, należy używać wyłącznie certyfikowanych i skalibrowanych wgłębników!).

- Wraz ze wzrostem twardości materiały stają się trudne do rozróżnienia.

Przykłady metod i zastosowań badania twardości metodą Rockwella

Aby uzyskać jak najszerszy zakres zastosowań metody Rockwella , opracowano kilka metod Rockwella zarówno dla procesu Rockwella, jak i Super Rockwella.

Poszczególne metody Rockwella różnią się:

- rodzajem wgłębnika (materiał, kształt i geometria lub średnica kulki);

- wielkością całkowitej siły badawczej (także siły głównej lub głównego obciążenia);

- podziałem skali (podstawa h0 dla mierzonej wielkości zagłębienia h wynosi przy 100 lub 130 jednostek (w zależności od skali: 1 jednostka E = 0,002mm ewent. 0,001mm)).

Powstałe metody Rockwella wykorzystują pięć różnych wgłębników (stożki diamentowe o krzywiźnie 120° lub kulka z twardego metalu wykonana z węglika wolframu o średnicach: 1/16",1/8",1/4",1/2") i sześć różnych łącznych sił badawczych (15, 30, 45, 60, 100, 150 kgf).

Z tego wynika 30 różnych - wg ISO 6508 i ASTM E18 normowych – skali Rockwella (np.: A, B, C, 30N, 15T) ewent. metod badawczych Rockwella (np.: HRA, HRBW, HRC, HR30N, HR15TW), z których każda obejmuje różne zakresy twardości, a tym samym szeroką gamę materiałów i obszarów zastosowań (patrz tabele poniżej).

Rockwell jest często używany jako „szybki test” na produkcji lub w laboratorium, ale także w innych procesach, takich jak badaniu hartowania od czoła / badanie Jominy.

Najpopularniejszą w praktyce metodą Rockwella jest HRC. Zasadniczo wgłębniki kulkowe służą do badania twardości bardziej miękkich materiałów, a wgłębniki diamentowe służą do badania twardszych materiałów. Diament zniszczyłby lub penetrował bardziej miękkie materiały.

Tabela pokazuje zgodnie z ISO 6508 normowe metody Rockwella i ich zastosowania. Obciążenie wstępne dla wszystkich metod wynosi 10 kgf.

| Metoda | Wgłębnik | Obciążenie główne (kgf) | Zastosowania |

|---|---|---|---|

| HRA | Stożek diamentowy 120° | 60 | stale i stopy nawęglane, metale twarde |

| HRBW | Kulka 1/16" | 100 | Stopy miedzi (Cu), stale niehartowane (w USA również dla stali do ok. 686N/mm² |

| HRC | Stożek diamentowy 120° | 150 | stale i stopy nawęglane, metale twarde |

| HRD | Stożek diamentowy 120° | 100 | stale i stopy nawęglane, metale twarde |

| HREW | Kulka 1/8" | 100 | Stopy aluminium (Al), stopy miedzi (Cu) |

| HRFW | Kulka 1/16" | 60 | cienkie, miękkie blachy stalowe |

| HRGW | Kulka 1/16" | 150 | Brąz, miedź (Cu), żeliwo |

| HRHW | Kulka 1/8" | 60 | Aluminium (Al), Cynk (Zn), Ołów (Pb) |

| HRKW | Kulka 1/8" | 150 | Metale łożyskowe i inne bardzo miękkie lub cienkie materiały, w tym tworzywa sztuczne (patrz ASTM D785) |

| HRLW | Kulka 1/4" | 60 | |

| HRMW | Kulka 1/4" | 100 | |

| HRPW | Kulka 1/4" | 150 | |

| HRRW | Kulka 1/2" | 60 | |

| HRSW | Kulka 1/2" | 100 | |

| HRVW | Kulka 1/2" | 150 |

Poniższy przegląd pokazuje wszystkie zgodnie z ASTM E18 normowane metody Super Rockwella i ich zastosowania. Siła wstępna dla wszystkich metod wynosi 3 kg.

| Metoda | Wgłębnik | Obciążenie główne (kgf) | Zastosowania |

|---|---|---|---|

| HR15N | Stożek diamentowy 120° | 15 | Przedmioty obrabiane z cienkim utwardzaniem powierzchniowym |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Kulka 1/16" | 15 | Cienkie blachy |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Kulka 1/8" | 15 | Aluminium (Al), cynk (Zn), ołów (Pb), blacha ocynowana |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Kulka 1/4" | 15 | Aluminium (Al), cynk (Zn), ołów (Pb), blacha ocynowana |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Kulka 1/2" | 15 | Aluminium (Al), cynk (Zn), ołów (Pb), blacha ocynowana |

| HR30YW | 30 | ||

| HR45YW | 45 |