ISO 527-1 & ISO 527-2 Badanie na rozciąganie Tworzywa sztuczne

W próbie rozciągania zostają określone podstawowe właściwości mechaniczne masy formierskiej. Te wartości charakterystyczne są zwykle używane do celów porównawczych. Normy ISO 527-1 (zasady ogólne) i ISO 527-2 (warunki badawcze mas do formowania i wytłaczania) opisują próbę rozciągania tworzyw sztucznych o grubości większej niż 1 mm. Główną zasadą normy ISO 527 jest wysoki poziom porównywalności wyników badań pomiędzy laboratoriami, firmami i granicami państw.

Dalszy opis próby rozciągania tworzyw sztucznych można znaleźć w normie ASTM D638. Folie i arkusze z tworzyw sztucznych o grubości mniejszej niż 1 mm są opisane w normach ISO 527-3 ewent. ASTM D882 .

Cel & Wartości charakterystyczne Przeprowadzenie badania Kształty próby & Wymiary Warunki otoczenia Wymagania, dotyczące dokładności Porównanie z innymi metodami badawczymi Systemy badawcze Downloads

Cel & Wartości charakterystyczne Próba rozciągania ISO 527

Aby opisać podstawowe właściwości mechaniczne masy formierskiej, wyznacza się szereg charakterystycznych parametrów. Te wartości charakterystyczne są zwykle używane do celów porównawczych.

Wartościami charakterystycznymi są:

- Naprężenie rozciągające: Siła w oparciu o początkowy przekrój poprzeczny próbki badanej

- Wydłużenie: Zmiana długości pomiarowej w oparciu o początkową długość pomiarową

- Moduł rozciągania: Nachylenie krzywej na wykresie naprężenie-wydłużenie

- Punkt plastyczności: Naprężenie i wydłużenie w punkcie krzywej, gdzie nachylenie wynosi zero

- Punkt zerwania: Naprężenie i wydłużenie w momencie zniszczenia próby

- Liczba Poissona: ujemny stosunek wydłużenia poprzecznego do wydłużenia wzdłużnego

Zarówno ISO 527-1/-2 jak także ASTM D638 określają metody badawcze dla próby rozciągania . Obydwie normy są technicznie równoważne, ale nie zapewniają całkowicie porównywalnych wyników, ponieważ kształty próbek, prędkości badania i sposób określania wyników różnią się pod pewnymi względami.

W znormalizowanej próbie rozciągania wyniki badań przedstawia się w odniesieniu do określonej prędkości odrywania na badanej próbce. Jednakże w praktycznym zastosowaniu elementu lub konstrukcji występujące naprężenia mogą mieścić się w bardzo szerokim zakresie prędkości odkształcenia. Ze względu na właściwości lepkosprężyste polimerów zmieniające się szybkości wydłużenia zwykle skutkują innymi właściwościami mechanicznymi niż te zmierzone na znormalizowanej próbce badawczej. Z tego powodu właściwości określone w próbach rozciągania mają jedynie ograniczone zastosowanie przy projektowaniu komponentów, ale stanowią bardzo wiarygodną podstawę do porównywania materiałów.

Badania starzenia

Próba rozciągania stanowi dobrą podstawę do wykazania zmiany właściwości mechanicznych polimeru po starzeniu, przechowywaniu w wysokiej temperaturze lub w mediach lub po starzeniu się w warunkach atmosferycznych. W tym celu określa się właściwości próby rozciągania w stanie świeżo uformowanym, a także po określonych czasach starzenia lub atmosferycznych.

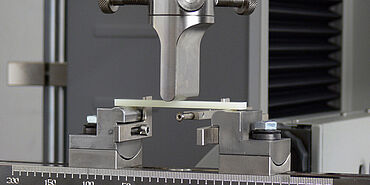

W jaki sposób przeprowadza się próbę rozciągania tworzywa sztucznego zgodnie z normą ISO 527-1?

Zarówno ISO 527-1/-2 jak także ASTM D638 określają metody badawcze dla próby rozciągania. Obydwie normy są technicznie równoważne, ale nie zapewniają całkowicie porównywalnych wyników, ponieważ kształty próbek, prędkości badania i sposób określania wyników różnią się pod pewnymi względami.

Przeprowadzenie próby rozciągania zgodnie z ISO 527:

ISO 527-1/-2 definiuje najpierw kształty próbek, dokładność pomiaru wymiarów próbki, dopuszczalne tolerancje, a także początkową długość pomiarową. Po ustawieniu określonej odległości uchwytów mocujących próbka jest mocowana. Zdefiniowana siła początkowa zapewnia porównywalne wyniki, niezależnie od użytkownika. W próbie rozciągania zgodnie z ISO 527 zostają określone różne typowe wartości charakterystyczne . Określenie modułu sprężystości przy rozciąganiu stawia znacznie wyższe wymagania dotyczące dokładności pomiaru, które są określone w załączniku C normy ISO 527-1 . Dokładne wymagania dotyczące środowiska i sprzętu badawczego do próby rozciągania ISO 527 można znaleźć poniżej.

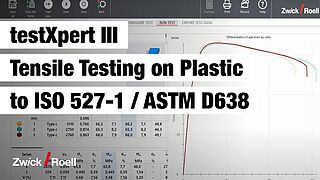

Najprostszym sposobem przeprowadzenia badania jest skorzystanie z testXperta programu badania Standard dla ISO 527-1/-2. Wszystkie ustawienia do przeprowadzenia badania zgodnie z ISO 527 są już wstępnie ustawione, co gwarantuje zgodność z normą.

Natychmiast rozpocznij badanie zgodnie z normą ISO 527 dzięki oprogramowaniu badawczemu testXpert

Możesz zapewnić sprawne badanie zgodnie z ISO 527 i szybkie wdrażanie nowych pracowników:

- Oszczędź sobie trudu studiowania norm: Gwarantowana zgodność z normami dzięki standardowym programom badawczym dla ISO 527-1/-2 - Wszystkie cechy i parametry ISO 527-1/-2 są już tam zapisane.

- Dzięki zarządzaniu użytkownikiem użytkownicy widzą na ekranie tylko to, co muszą badać. Oznacza to, że możesz szybko się uczyć i bezpiecznie przeprowadzić badanie zgodnie z normą ISO 527 . Nic nie zostanie zapomniane.

- Maksymalną efektywność badawczą można osiągnąć podłączając urządzenia peryferyjne: Przesyłanie wymiarów próbki z mikrometru bezpośrednio do oprogramowania badawczego oszczędza czas i eliminuje błędy wprowadzania.

do oprogramowania badawczego testXpert Przeprowadzenie badania w 6 krokach z pomocą testXpert

Rodzaje próbek / Kształty próbek

Głównym celem podczas badania mas do formowania jest wysoki poziom precyzji porównawczej. Wymaga to ograniczenia typów próbek do badań. Kształt i wymiary próbek do badań są określone w normie ISO 527-2. Preferowane próbki do badań to typ 1A (formowane wtryskowo) i typ 1B (tłoczone lub obrabiane mechanicznie):

Próbka typ 1A zgodnie z ISO 527-2

- Próbki do badań są zwykle wytwarzane metodą formowania wtryskowego. W tym celu stosuje się zdefiniowaną w ISO 527-2 próbkę typu 1A , która w normie ISO 3167 jako próba typ A dodatkowo jest ograniczona do grubości 4 mm . Ta próbka jest również wymieniona w normie ISO 20753 jako próbka A1 .

- Próbka formowana wtryskowo ma malejącą orientację w miarę zwiększania się odległości od punktu wtryskiwania, co prowadzi do niestałego przebiegu właściwości mechanicznych na długości próbki, a co za tym idzie, często do pęknięcia próbki po stronie od niej oddalonej.

- Długość pomiarowa próbki wynosi korzystnie 75 mm, alternatywnie 50 mm.

Próbka typ 1B

- Alternatywnie dozwolone jest użycie próbki do badań typu 1B , która jest oznaczona jako typ B w ISO 3167 i typ A2 w ISO 20753.

- Ta próbka jest zwykle frezowana z paneli prasowanych lub formowanych wtryskowo. Orientacje polimeru zwykle różnią się znacznie od orientacji w próbce formowanej wtryskowo. Nie gwarantuje się porównywalności wyników uzyskanych dla różnych form próbek.

- Długość pomiarowa dla próbki typu 1B jest ustalona na 50 mm ze względu na większy promień i tym samym krótszy obszar równoległy.

L0 Długość pomiarowa

L Długość mocowania

l1LDługość wąskiej części równoległej/średnica wewnętrzna

l2 Odległość pomiędzy szerokimi, równoległymi częściami

l3 Długość całkowita / średnica zewnętrzna

b2 Szerokość próby w obszarze wiosełka

b1 Szerokość próbki w zakresie długości pomiarowych

h Grubość próby

| Norma | Próbka - typ | Uwaga | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Próba przez metodę wtrysku (preferowana forma) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (korzystna) | 75±0,5 lub 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Próbka przez naciskanie lub mech. obróbkę (preferowana forma) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (korzystna) | 50±0,5 | 115±1 |

Badania starzenia próbek badawczych, przechowywanie nośników, badania w atmosferze

- Mały przekrój jest korzystny dla wszelkich procesów starzenia zachodzących na powierzchni badanej próbki.

- Często do oceny tego zachowania wykorzystuje się jedynie maksymalne naprężenie rozciągające. W związku z tym stosowanie ekstensometrów nie jest konieczne i można stosować cienkie próbki do badań z przewężeniem.

- ISO 527 oferuje w tym celu typy CP i CW , które są zapożyczone z normy na zrywanie udarowe ISO 8256 .

Wymiary próby

- Określenie wymiarów próbki do badań może wiązać się ze stosunkowo dużym błędem w odniesieniu do wyznaczanych wartości naprężeń. W przypadku obciążeń rozciągających błąd pomiaru przekłada się liniowo na wynik rozciągania. Dla wszystkich naprężeń zginających błąd pomiaru grubości próbki ma nawet efekt kwadratowy.

- Oprócz dokładności odczytu zastosowanego urządzenia pomiarowego, ważną rolę odgrywa wielkość i kształt zastosowanego elementu stykowego oraz nacisk powierzchniowy wywierany podczas pomiaru.

- Ponadto przekrój próbki często odbiega od idealnego kształtu prostokątnego. Mogą to być błędy kątowe wynikające z obróbki mechanicznej lub ślady zapadnięcia i niewielkie kąty pochylenia w próbkach do badań formowanych wtryskowo.

- Wiele norm badawczych odwołuje się do norm ISO 16012 ewent. do ASTM D 5947, w celu określenia wymagań i metodologii pomiarów wymiarowych. W niektórych przypadkach poszczególne normy badawcze zawierają dodatkowe specyfikacje.

- W przypadku wymiarów większych niż 10 mm w przypadku solidnych tworzyw sztucznych, na przykład do pomiaru długości całkowitej, zwykle stosuje się suwmiarkę. Ze względu na niekontrolowany nacisk powierzchniowy podczas pomiaru, dokładność pomiaru jest raczej niska, nawet przy dużej rozdzielczości suwmiarki.

- Grubość i szerokość próbek określa się zwykle za pomocą śruby mikrometrycznej z grzechotką. Powierzchnia styku jest okrągło-płaska i ma średnicę 6,35 mm. Grzechotka ogranicza siłę pomiarową w zakresie od 5 N do 15 N.

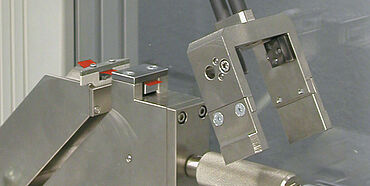

- W systemach zautomatyzowanych grubość i szerokość określa się za pomocą urządzenia do pomiaru przekroju poprzecznego. Urządzenia te utrzymują próbkę w miejscu podczas pomiaru i określają wymiary za pomocą czterech cyfrowych sond pomiarowych, określonej siły pomiarowej i odpowiednich nóżek pomiarowych.

- W przypadku miękkich tworzyw sztucznych, jak i folii, wymagane jest dokładniejsze przestrzeganie siły pomiarowej. Wykorzystuje się do tego cyfrowe mierniki grubości ze wsparciem ciężaru własnego.

Warunki kondycjonowania i środowiskowe

- Przestrzeganie określonych warunków kondycjonowania i środowiskowych w zakresie temperatury i wilgotności ma ogromne znaczenie dla porównywalności wyników badań.

- Specyfikacje dotyczące okresu kondycjonowania można zwykle znaleźć w normach materiałowych badanego tworzywa sztucznego. Ponadto próbki w ramach badania mas formierskich muszą być przechowywane przez co najmniej 16 godzin w normalnym klimacie .

- Jeżeli badania przeprowadza się w klimacie standardowym, oznacza to klimat normalny określony w normie ISO 291 ewent. w ASTM D 618 .

Klimat umiarkowany: 23 ± 2 °C, 50 ± 10 % wilgotności względnej.

Klimat subtropikalny: 27 ± 2 °C, 65 ± 10 % wilgotności względnej. - Dane, dotyczące tolerancji odpowiadają klasie 2. W klasie 1 tolerancje te są zmniejszone o połowę.

- Temperatura pokojowa zwykle odnosi się do nieco szerszego zakresu temperatur, który może wynosić od 18 °C do 28 °C.

- Ponadto możliwe są badania w wysokich lub niskich temperaturach, dla których można określić różne wymagania.

Wymagania, dotyczące dokładności maszyny wytrzymałościowej

Dwie główne wielkości pomiarowe maszyny wytrzymałościowej to zmiana siły i długości. W ramach okresowej kalibracji względem przyrządu pomiarowego, który można powiązać z normą krajową, przedstawiany jest dowód, że mierzone wielkości pomiarowe osiągają dokładność określoną w normach badawczych w określonych zakresach.

Pomiar siły (ISO 7500-1, ASTM E4)

Większość norm badawczych wymaga dokładności pomiaru wynoszącej 1% w oparciu o odpowiednią zmierzoną wartość. Wymaganie to określane jest jako „Klasa 1” w środowisku ISO. Prawie wszystkie nowoczesne maszyny wytrzymałościowe osiągają obecnie tę klasę 1 lub nawet klasę 0,5, której tolerancje są zmniejszone o połowę. Decydującym czynnikiem jest zatem zakres pomiarowy, w którym maszyna wytrzymałościowa osiąga określoną klasę dokładności. Różne maszyny wytrzymałościowe ZwickRoell osiągają klasę 1 już od 1/1000 swojego zakresu pomiarowego. Oznacza to, że wartości modułu i naprężenia rozciągające wielu materiałów można mierzyć przy użyciu tego samego zestawu badawczego bez modyfikacji.

Pomiar zmiany długości (ISO 9513, ASTM E83)

Oprócz zdefiniowanego błędu względnego (procentowego) informacja klasy, dotycząca pomiaru zmiany wydłużenia zawiera także informację o błędzie bezwzględnym, który ma znaczenie przy pomiarze małych zmian wydłużenia.

ISO i ASTM różnią się tutaj znacznie.

- Podczas gdy w ISO tolerancje odnoszą się do zmiany długości, w ASTM odnosi się bezpośrednio do wydłużenia.

- Ponadto wymagania w obszarze małych wydłużeń są zdefiniowane w ISO w sposób znacznie węższy niż w odpowiednich klasach ASTM.

- W zależności od zastosowanej długości pomiarowej czasami występują bardzo wyraźne różnice w definicjach, zwłaszcza przy pomiarze małych zmian długości.

Cechy szczególne przy pomiarze modułu sprężystości

- Jak widać z powyższej tabeli, wymagania dotyczące dokładności w zakresie wydłużenia dla modułu sprężystości w klasie 1 ISO wynoszą ± 3 µm. Oznacza to, że pomiędzy pomiarami na początku i na końcu zakresu modułu może występować odchylenie do 6 µm. Prowadziłoby to do odpowiednio dużego błędu pomiaru.

- Aby rozwiązać ten problem, w normie ISO 527-1 wprowadzono dodatkowy wymóg dotyczący pomiaru modułu sprężystości przy rozciąganiu. To dodatkowe wymaganie określa, że odległość pomiarową pomiędzy początkiem i końcem wyznaczania modułu należy mierzyć z dokładnością do 1%.

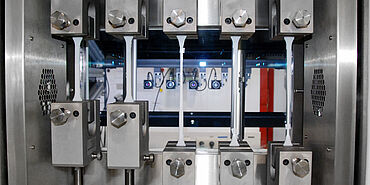

Interesuje Cię automatyczne badanie tworzyw sztucznych?

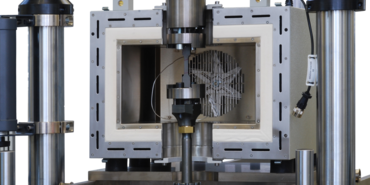

Nasze zautomatyzowane systemy badawcze przeprowadzają w pełni automatycznie badania rozciągania, ściskania, zginania lub udarności.

Do zautomatyzowanych systemów badawczych Zapraszamy do kontaktu