Conhecimentos Gerais do ensaio de dureza Rockwell

No ensaio de dureza Rockwell, um método de diferença de profundidade, é feita a medição da profundidade de indentação restante causada pelo indentador. Contrariamente, nos métodos óticos Brinell, Vickers e Knoop é feita a medição do volume de indentação causado pelo indentador.

Quanto maior a profundidade de indentação de um indentador definido sob força de ensaio definida na superfície de uma peça de trabalho (uma amostra), tanto mais macio é material testado. A partir da profundidade de indentação restante e alguns outros fatores (ver a seguir) pode ser determinada dureza Rockwell (HR) .

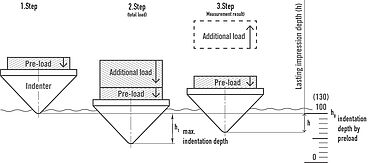

No ensaio de dureza conforme Rockwell a força de ensaio total é aplicada em duas etapas. Este procedimento visa excluir a influência da aspereza da superfície da amostra (por ex. estrias na amostra) assim como o erro de medição em decorrência da folga da medição da profundidade de indentação.

Execução do ensaio de dureza Rockwell (HR) conforme ISO 6508

- 1.Etapa de Ensaio

Primeiro, o indentador é encostado à amostra a ensaiar com a pré-força de ensaio (também chamada pré-carga) até à profundidade de indentação h0. A profundidade h0 define o plano de referência (base) para a medição subsequente da profundidade de indentação permanente (h). - 2.Etapa de Ensaio

A força de ensaio adicional é então aplicada por um período definido conforme norma (vários segundos), onde o indentador penetra na amostra até a profundidade máxima de penetração h1. A soma da pré-carga com a força de ensaio adicional é a força de ensaio (também conhecida como força ou ensaio principal). - 3.Etapa de Ensaio

Ao final do tempo de aplicação, a força adicional de ensaio é removida. O penetrador retorna a posição inicial pela quantidade da porção elástica da profundidade de indentação na força total de ensaio e então permanece no nível da profundidade de indentação permanente h (expressa em unidades 0,002 ou 0,001 mm). Isso também é conhecido como profundidade diferencial (diferença entre a profundidade de indentação antes e depois da aplicação da força total de ensaio). Com a ajuda da profundidade de indentação permanente h, a Dureza Rockwell (HR) pode então ser calculada de acordo com uma fórmula definida na norma ISO 6508 com o referência à escala Rockwell aplicada. - Execução do ensaio conforme Rockwell

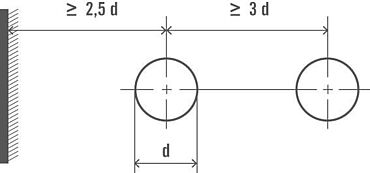

As indentações de ensaio devem ser feitas no método Rockwell de modo que existe distanciamento suficiente em relação à borda da amostra (aresta) e entre as respectivas indentações de ensaio. Os valores mínimos a serem observados conforme a norma ISO 6508 no ensaio de dureza Rockwell se encontram no gráfico a seguir.

Vantagens e desvantagens do ensaio de dureza por meio do método de ensaio Rockwell

O método Rockwell oferece as seguintes vantagens:

- não há necessidade de preparação das amostras (separar, retificar, embutir)

- possibilidade de leitura direta do valor de dureza, não é necessária avaliação ótica (medição de diagonais como no caso dos métodos óticos)

- método rápido (curto ciclo de ensaio) e de boa relação custo-benefício (as máquinas para ensaios de dureza possuem uma relativamente boa relação custo-benefício visto que elas não precisam ser equipadas com uma ótica custosa como as máquinas para os métodos óticos Brinell, Vickers e Knoop)

- ensaio não destrutivo, a amostra poderá ser reaproveitada

O método Rockwell possui as seguintes desvantagens:

- Ele não é sempre o método mais exato para ensaio de dureza uma vez que já um pequeno erro de medição da diferença de profundidade provoca um erro grande do valor de dureza determinado.

- O local de ensaio deve estar livre de qualquer contaminação (por ex. crostas de solda, corpos alheios ou óleo) para obter um resultado de ensaio expressivo.

- O indentador exerce influências desconhecidas sobre o resultado de ensaio, por ex. quando o indentador está desgastado e o cone não atende mais aos requisitos da norma (requisito da norma: Somente utilizar indentadores certificados e calibrados para minimizar influências!).

- Com o aumento da dureza o diferenciamento de materiais se torna difícil.

Exemplos de métodos e aplicações do ensaio de dureza Rockwell

Para obter um range de aplicação do método Rockwell com a máxima amplitude possível foram desenvolvidos vários métodos Rockwell, tanto para o método Rockwell quanto para o super método Rockwell.

Os respectivos métodos Rockwell se diferenciam pelo/pela:

- tipo de indentador (material, forma e geometria e/ou diâmetro da esfera);

- altura da força de ensaio total (também força principal ou carga principal);

- a subdivisão da escala (a base h0 para a profundidade de indentação restante h a ser medida é de 100 ou 130 unidades) (dependendo da escala se aplica: 1 unidade E = 0,002mm respectivamente 0,001mm)).

Os métodos Rockwell resultantes utilizam cinco diferentes indentadores (cone de diamante com curvatura 120o ou uma esfera de metal duro feita em carboneto de tungstênio com os diâmetros: 1/16",1/8",1/4",1/2") e seis diferentes forças de ensaio gerais (15, 30, 45, 60, 100, 150 kgf).

Disso resultam 30 diferentes escalas Rockwell - normalizadas conforme ISO 6508 e ASTM E18 – (por ex.: A, B, C, 30N, 15T) e/ou métodos de ensaio Rockwell (por ex.: HRA, HRBW, HRC, HR30N, HR15TW), os quais respectivamente cobrem diferentes faixas de dureza e, portanto, os mais diferentes materiais e ranges de aplicação (ver as tabelas a seguir).

O método Rockwell é frequentemente utilizado como “teste rápido” na produção ou no laboratório, mas também para outros processos como o ensaio de resfriamento da extremidade / ensaio Jominy.

O método Rockwell mais utilizado na prática é o HRC. Sempre são utilizados indentadores esféricos para o ensaio de dureza de materiais mais macios, e indentadores de diamante para o ensaio de materiais mais duros. O diamante destruiria materiais mais macios e/ou os penetraria totalmente.

A tabela demonstra os métodos Rockwell normalizados conforme ISO 6508 e suas aplicações. A carga prévia para todos os métodos é de 10 kgf.

| Método | Indentador | Carga principal (kgf) | Aplicações |

|---|---|---|---|

| HRA | Diamante 120° | 60 | Aços endurecidos e ligas, metais duros |

| HRBW | Esfera 1/16" | 100 | Ligas de cobre (Cu), aços não endurecidos (nos EUA também para aço de ate aprox. 686N/mm² |

| HRC | Diamante 120° | 150 | Aços endurecidos e ligas, metais duros |

| HRD | Diamante 120° | 100 | Aços endurecidos e ligas, metais duros |

| HREW | Esfera 1/8" | 100 | Ligas de alumínio (Al), ligas de cobre (Cu) |

| HRFW | Esfera 1/16" | 60 | Chapa de aço fina, macia |

| HRGW | Esfera 1/16" | 150 | Bronze, cobre (Cu), ferro fundido |

| HRHW | Esfera 1/8" | 60 | Alumínio (Al), zinco (Zn), chumbo (Pb) |

| HRKW | Esfera 1/8" | 150 | Metais para mancais e outros materiais muito macios ou finos, inclusive plástico (ver ASTM D785) |

| HRLW | Esfera 1/4" | 60 | |

| HRMW | Esfera 1/4" | 100 | |

| HRPW | Esfera 1/4" | 150 | |

| HRRW | Esfera 1/2" | 60 | |

| HRSW | Esfera 1/2" | 100 | |

| HRVW | Esfera 1/2" | 150 |

A tabela a seguir demonstra todos os métodos Super Rockwell normalizados conforme ASTM E18 e suas aplicações. A força de ensaio prévia para todos os métodos é de 3 kg.

| Método | Indentador | Carga principal (kgf) | Aplicações |

|---|---|---|---|

| HR15N | Diamante 120° | 15 | Peças de trabalho com cementação fina |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Esfera 1/16" | 15 | Capa de aço fina |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Esfera 1/8" | 15 | Alumínio (Al), zinco (Zn), chumbo (Pb), folha-de-flandres |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Esfera 1/4" | 15 | Alumínio (Al), zinco (Zn), chumbo (Pb), folha-de-flandres |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Esfera 1/2" | 15 | Alumínio (Al), zinco (Zn), chumbo (Pb), folha-de-flandres |

| HR30YW | 30 | ||

| HR45YW | 45 |