Ensaio em chapas metálicas grossas

Chapas metálicas grossas feitas em aço são utilizadas em construções de grande porte como por ex. pontes de grande porte, edificações de grande porte, na construção naval, em edificações offshore como por ex. plataformas de perfuração e turbinas eólicas, mas também para equipamento pesado como por ex. guindastes e escavadeiras. Ademais, chapas metálicas grossas também são produtos semi-acabados para tubulações de grande porte as quais transportam petróleo ou gás sobre grandes distâncias.

Chapas metálicas grossas feitas em aço possuem até quatro metros em largura e no mínimo três milímetros até mais de 250 milímetros em espessura com até vinte metros em comprimento. A fabricação é feita por meio de laminação termomecânica reversível de placas.

Em muitas áreas de aplicação a observância dos valores característicos ou dos limites de especificação é necessária para a segurança na aplicação durante longos anos. Dependendo do uso pretendido da chapa grossa, os valores característicos relevantes e necessários são determinados por meio de diferentes ensaios em chapas grossas. Os ensaios em chapas grossas a seguir são métodos de ensaio usados com frequência. Em aplicações ou utilizações especiais outros métodos de ensaio aqui não mencionados poderão ser necessários para garantir a operação segura e duradoura.

Ensaios de tração Ensaios de dureza Ensaios de impacto Ensaios de fadiga e de mecânica da fratura Brochura para metais Projetos interessantes de Clientes

Ensaios de tração em chapa metálica grossa

Ensaios de tração em chapas metálicas grossas são executados principalmente em conformidade com as normas internacionalmente reconhecidas e amplamente utilizadas ISO 6892-1 e ASTM E 8. A norma ISO 6892-1 é simultaneamente e com o mesmo teor também uma norma europeia (EN ISO 6892-1) e, portanto, também é válida nos países da União Europeia (por ex. na Alemanha como DIN EN ISO 6892-1). Para o ensaio de tração são retiradas amostras das placas de chapa reforçada de forma que a espessura das placas seja a mesma espessura das amostras, tanto quanto possível. As amostras de tração possuem de forma correspondente uma seção transversal grande e exigem na maioria das vezes máquinas para ensaios de materiais em faixas de carga mais elevada e/ou na faixa de carga de grande porte. O comprimento paralelo ou a parte da amostra que sofre deformação sob a força de ensaio são fabricados por meio de fresagem. A espessura não usinada e a fresagem suave e o acabamento plano da largura da amostra providenciam o material de amostra muito pouco modificado em decorrência da preparação da amostra e, portanto, um material com valores característicos pouco influenciados.

A ISO 6892-1 e a ASTM E 8 permitem desde 2009 o controle e a regulagem automáticos da velocidade de ensaio por intermédio da velocidade de deformação (também chamada de taxa de deformação). As tolerâncias exigidas nas normas para o controle da velocidade de deformação (especialmente as do controle de velocidade de deformação “closed loop“) podem ser muito bem atendidas com os dois extensômetros makroXtens e laserXtens.

Ensaio automatizado de tração em chapas pesadas

O manuseio seguro e preciso de amostras pesadas nos ensaios de tração apresenta altas exigências de funcionamento. A ZwickRoell apóia com os sistemas robotizados de ensaios automatizados a implementação dos referidos requisitos. Alivia a carga suportada pelo operador, minimiza as suas influências e aumenta a segurança operacional.

O conceito de automação da ZwickRoell prevê a seleção manual das amostras a serem ensaiadas em magazines. A partir deste momento, o ensaio de tração transcorre automaticamente , até a seleção dos resíduos da amostra, para uma eventual necessidade de inspeção.

Se necessário, poderão ser integrados neste processo totalmente automatizado dispositivos de medição e equipamentos de ensaio adicionalmente às máquinas para ensaios de tração, particularmente o dispositivo de medição de corte transversal da ZwickRoell, com quatro sensores automáticos de medição para uma determinação precisa da superfície de corte transversal.

Soluções de ensaio para ensaios de tração em chapas grossas

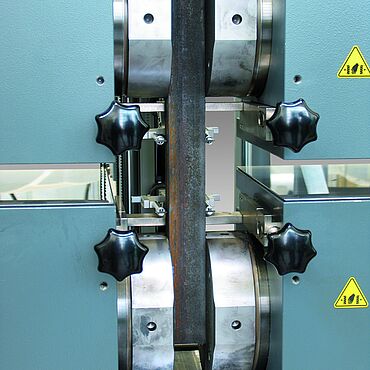

A ZwickRoell oferece para a determinação dos valores característicos do material do ensaio de tração uma vasta gama de sistemas de ensaio padrão e também de sistemas de ensaio customizados com capacidades de até 2.500 kN. Com estes sistemas de ensaio os valores característicos do material podem ser determinados em conformidade com a norma e com alta exatidão. Os suportes hidráulicos de amostra de fechamento paralelo da ZwickRoell providenciam permanentemente a fixação e condução perfeitas das amostras durante todo o ensaio. O deslizamento da amostra nos suportes hidráulicos de amostra pode ser evitado em todos os casos.

A medição de deformação em conformidade com a norma é feita na maioria dos casos com extensômetros automáticos de contato ou óticos (sem contato). A solução clássica e comprovada durante muitos anos para um extensômetro para o ensaio de amostras de chapa reforçada é o makroXtens da ZwickRoell. O makroXtens une em virtude de sua construção mecânica alta resolução e alta exatidão com robustez muito elevada, mesmo em ambientes adversos. Em virtude da construção mecânica muito robusta a medição de deformação pode ser executada continuamente até a ruptura da amostra. Dessa forma é possível a determinação automática da deformação na ruptura , sem necessidade do processo trabalhoso de rasgo inicial da amostra e medição manual após a junção dos restos de amostra.

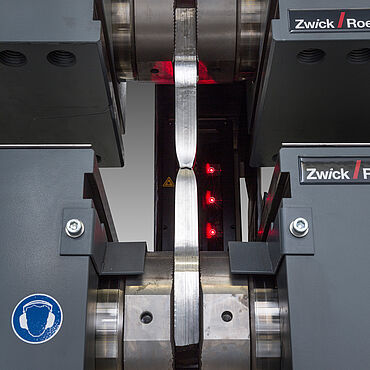

A solução inovadora para medição de deformação até a ruptura da amostra é o laserXtens. Também o laserXtens atende muito bem aos requisitos das normas (ISO 6892-1, ASTM E 8 assim como ISO 9513 e ASTM E83) para amostras de chapa reforçada. O laserXtens não necessita de marcações sobre a amostra; em virtude do princípio de medição o laserXtens pode aproveitar como marcações o desenho feito pelo próprio feixe de luz laser sobre a superfície. A avaliação ótica de referida “auto-marcação“ é feita de modo que mesmo crostas de solda e o ocasional estouro de crostas de solda não afetam a “auto-marcação“.

Ensaio de dureza em chapa metálica grossa

Ensaios de dureza em chapas metálicas grossas são realizados de diferentes maneiras. Dependendo da aplicação,os ensaios são realizados de acordo com ISO 6506-1, (método de Brinell), ISO 6507-1 (método de Vickers), ISO 6508-1 (método de Rockwell), bem como, ASTM E10 de Brinell), ASTM E384 de Vickers e de Knoop) e ASTM E18 18 (método de Rockwell). Outros métodos ou normas também são utilizados em determinadas áreas de aplicação (por exemplo, áreas de aplicação na indústria aeroespacial a norma europeia EN 2002-7); para ensaios em grandes superfícies e ensaios não destrutivos, são utilizados métodos QEM (por exemplo, o método 3MA), que é descrito na diretriz VDI - VDI/VDE 2616-1 (Ensaio de dureza em materiais metálicos).

Durômetros para ensaio em chapa grossa

O portfólio de produtos ZwickRoell oferece máquinas e equipamentos para ensaios de dureza para todos os métodos de ensaio. As máquinas e os equipamentos para ensaios de dureza da ZwickRoell atendem as normas internacionais usuais e também podem ser calibrados em conformidade com as respectivas normas internacionais. A ZwickRoell é acreditada para a calibração de máquinas para ensaios de dureza.

Um aspecto do ensaio de dureza é a verificação e determinação do valor médio global de dureza das chapas metálicas após a laminação. A laminação é um processo termomecânico que, além de definir a espessura da chapa, também determina propriedades mecânicas. Para este ensaio de dureza, são utilizados métodos de ensaio que trabalham com forças maiores para fazer a média por meio da estrutura às vezes grossa. Portanto, preferencialmente são utilizados o método de Brinell ou ou método de Rockwell. No caso de chapas grossas, não é incomum a utilização de equipamentos portáteis para ensaio de dureza os quais podem ser aplicados na parte original no próprio local. Na utilização de máquinas estacionárias para ensaio de dureza cupões são usinados a partir de chapas metálicas grossas. Elas são utilizadas como amostras, ou então amostras menores são retiradas a partir dos cupões e, se necessário, preparadas para o ensaio de dureza.

Outro aspecto do ensaio de dureza é a verificação da microestrutura através da realização de ensaios de dureza em componentes microestruturais. Devido ao pequeno tamanho dos componentes microestruturais, são utilizadas máquinas para ensaio de dureza com forças pequenas até muito pequenas, normalmente equipamentos estacionários para ensaios de micro-dureza cujas dimensões e profundidades de indentação podem ser adaptadas às dimensões dos componentes estruturais por intermédio das forças de indentação

Ensaio de impacto Charpy em chapa metálica grossa

A resistência ao impacto de materiais entalhados é um parâmetro importante para aplicações na construção de tubulações e na construção naval. Ela pode ser determinada com ensaios de impacto por pêndulo em amostras Charpy. O método de ensaio é descrito e especificado na norma internacional ISO 148-1 e na ASTM E23. A norma ISO com o mesmo teor também é uma norma europeia (EN ISO 148-1).

Em um ensaio de impacto Charpy, as amostras entalhadas padronizadas são inseridas manualmente, com dispositivos de alimentação simples ou com sistemas robotizados automáticos e impactadas com energias de até 750 J. Os ensaios são realizados à temperatura ambiente, mas também a temperaturas baixas para determinar, entre outros, a temperatura de transição de posição alta para posição baixa a temperaturas baixas. Para que as amostras sejam temperadas de forma correta, a ZwickRoell disponibiliza banhos de temperatura até -70 ºC ou sistemas de condicionamento da temperatura até -180 ºC.

De acordo com a diretriz que diz respeito às máquinas, um pêndulo de impacto está sujeito aos mais elevados requisitos de segurança. Com a proteção de segurança e a sofisticada tecnologia de segurança, a ZwickRoell atende a todos os requisitos das normas europeias de segurança.

Ensaio de drop weight / ensaio de Pellini em chapa reforçada

O ensaio de queda conforme W.S. Pellini é usado para investigar a tendência à fratura de aços para avaliação comparativa do comportamento de fissura de acordo com ASTM E208 e SEP 1325. Durante o ensaio, pesos são lançados em um corpo de prova de flexão retangular apoiado em ambas as extremidades. Os pesos que caem provocam uma fratura frágil no lado de tração do corpo de prova, dentro de uma determinada deflexão. Esta fratura é desencadeada por um cordão de solda entalhado deste lado - o chamado Crack Starter. Este ensaio determina se o comportamento da fratura feita pelo crack-starter artificial se espalha pelos dois lados da amostra ou se ela se mantém em apenas um. A fissuração ou a ruptura são avaliadas de forma ótica, manualmente. Se a fratura alcança uma ou duas faces, a amostra é considerada fraturada. Os ensaios também são realizados em dependência da temperatura das amostras.

Os drop weights para ensaios de Pellini estão disponíveis em dois tamanhos com energias de 550 J e de 1650 J. A altura máxima de queda é de 1,0 m respectivamente 1,3 m. A elevação do drop weight é feita automaticamente. A altura de queda pode ser determinada sem níveis. De acordo com as normas (ASTM E208 e SEP 1325), as energias de queda prescritas são obtidas pelo simples uso dos pesos. A energia de queda é calculada automaticamente. A área de ensaioi é protegida elétrica e mecanicamente por um circuito de segurança. O ensaio não é realizado até que todos os contatos de segurança tenham sido monitorados. A operação do instrumento de Pellini acontece via uma tela touchscreen, onde são mostradas altura de queda, energia de queda, peso e velocidade de queda.

Ensaio de resistência ao fissuração em chapa reforçada

A resistência à ruptura KIc é um valor característico importante para materiais metálicos em utilizações relevantes para a segurança como na indústria aeronáutica, construção de usinas elétricas e na indústria automotiva. A determinação da resistência à fratura ocorre com uma amostra na qual é intencionalmente feita uma fenda artificial. A introdução do rasgo é feita normalmente por meio de entalhamento da amostra com o subsequente impacto da amostra até o rasgo alcançar determinado comprimento. Na sequência, a amostra é praticamente submetida à carga estática até a ruptura. A resistência à fratura K1c é determinada a partir de uma curva de carga/deformação e pelo comprimento da fenda. O procedimento do ensaio é descrito na norma ASTM E399. Outras normas relevantes são ASTM E813, E 1152 e E 1290.

O ensaio em dois níveis para determinaçãoKpode ser realizado de forma muito eficiente em sistemas de ensaio de ressonância (Vibrophore) da ZwickRoell e na sequência em máquinas para ensaios de materiais da ZwickRoell. A formação de trincas nas amostras é induzida por uma incisão feita de forma mecânica, seguida por carga cíclica. A chamada oscilação para a criação de uma fenda definida ocorre rapidamente devido à alta frequência e é de fácil reprodução devido à grande sensibilidade da frequência de ressonância na formação dos rasgos.

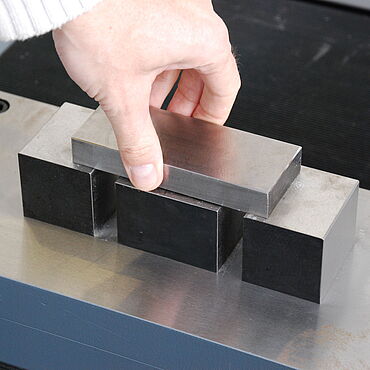

A geometria de amostra mais utilizada é chamada de amostra compacta ou amostra CT (do inglês: Compact Tension). A carga é aplicada através de pinos inseridos nos furos. Obtém-se, então, uma carga de tração e de flexão.

Além das amostras CT são utilizadas também amostras exclusivamente para flexão, assim chamadas amostras SENB. Enquanto o status de carga é de mais fácil aplicação nas amostras de flexão do que nas amostras CT, o volume de amostras necessárias é consideravelmente maior. Isto é mostrado de forma clara nas imagens.