Испытание батарей

На электрификацию транспортного сектора значительное влияние оказывают литий-ионные батареи. Исследования и разработки в сочетании со всеобъемлющим контролем качества играют ключевую роль в дальнейшем развитии компонентов аккумуляторных элементов, аккумуляторных элементов и аккумуляторных модулей, а также высоковольтных аккумуляторных батарей для производства. Испытания аккумуляторов для определения характеристик используемых материалов и генерации признаков полуфабрикатов при этом являются решающими предпосылками для прогресса.

Благодаря многолетнему опыту в области механических испытаний в сфере электромобилей мы всегда предлагаем подходящие методы испытаний по всей производственной цепочке для всех доступных вариантов батарей. От сырья, материалов, элементов до окончательной сборки в автомобиле и утилизации – фирма ZwickRoell является Вашим компетентным партнером в области всеобъемлющих испытаний аккумуляторных батарей.Интересные проекты заказчиков

В тесном сотрудничестве с ведущими предприятиями отрасли, научными учреждениями и исследовательскими институтами мы предлагаем широкий спектр специфических механических испытаний аккумуляторов…

Испытания на растяжение Усталостные испытания Испытания на изгиб Испытания на сжатие Испытание на отслаивание/адгезию/трение Батареи с твердым электролитом Консультации и предварительные испытания в лаборатории Загрузки

…а также функциональных и структурных испытаний.

Испытание аккумулятора на вздутие Испытания на неправильную эксплуатацию (Abuse Test)

Как производят аккумуляторы? Где важны механические испытания аккумуляторов?

- Производственная цепочка литий-ионных батарей начинается с добычи сырья: лития, кобальта, никеля и алюминия.

- После переработки сырья в ходе сложного процесса изготавливают элементы аккумулятора, включая анод, катод и электролит. В этом процессе, т.е. при изготовлении элементов аккумулятора, испытания важны, с одной стороны, для обеспечения качества и надежности, а с другой - с целью получения ценных данных для мультифизического моделирования путем определения характеристик полуфабрикатов.

- Затем производят элементы батареи и собирают в высоковольтные аккумуляторные батареи. Здесь также решающую роль играют механические испытания, гарантируя функциональность и безопасность батареи. При этом определяют данные, позволяющие оценить поведение элементов батареи и модулей при ежедневном использовании.

Механические испытания аккумуляторов: фольга, электроды, сепараторы и корпуса элементов

Механические испытания фольги, электродов, сепараторов и корпусов элементов играют решающую роль не только для обеспечения и дальнейшего повышения качества и эффективности продукции, но и для гарантии бесперебойного производства. Испытания на растяжение, сжатие, изгиб, усталостные испытания и испытания на адгезию позволяют в приближенном к реальности режиме определять характеристики этих компонентов аккумуляторных батарей. Кроме того, полученные данные являются основой для мультифизического моделирования. Они используются, например, для численного прогнозирования поведения батареи в случае аварии.

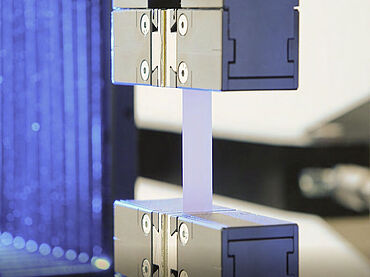

Испытания аккумуляторной фольги и электродов с покрытием на растяжение

В процессе испытаний аккумуляторной фольги и электродов с покрытием на растяжение определяют механическую прочность и деформацию.

Испытание аккумуляторной фольги предъявляет высокие требования к испытательной технике, в особенности при малой толщине фольги (<10 мкм), в зависимости от области применения. Для обеспечения надежных, воспроизводимых, сопоставимых и, следовательно, достоверных результатов испытаний требуется точная обработка и надежная фиксация образцов. Поэтому решающую роль для точного определения характеристик материала в процессе испытания на растяжение играют:

- вертикальное выравнивание образца

- Щадящие технологии зажима и

- бесконтактное измерение продольной деформации оптическим экстензометром (например, видеоэкстензометром VideoXtens

Видео: испытание аккумуляторной фольги на растяжение по DIN 50154 / ASTM E345

Такие стандарты, как DIN 50154 и ASTM E345 для испытаний тонкой аккумуляторной фольги на растяжение (алюминиевая и медная фольга, полимерные сепараторы), можно учитывать в испытательных процессах, поддерживаемых программным обеспечением testXpert фирмы ZwickRoell, которое гарантирует соответствие стандартам.

Активное участие в работе комитетов по дальнейшему развитию стандартов, особенно в области материалов для аккумуляторов, гарантирует, что методы испытаний фирмы ZwickRoell будут и впредь соответствовать всем будущим требованиям.

Испытание литий-металлической фольги на растяжение

Особые требования предъявляются к испытанию литий-металлической фольги, так как ее прочность при растяжении можно определить только в среде инертного газа. Для этого фирма ZwickRoell предлагает специальные камеры со средой защитного газа (Glove boxes), методики подготовки образцов и механизмы их транспортировки. Все это позволяет проводить прецизионные испытания в контролируемых условиях для получения точных результатов.

Испытание сепараторных пленок на растяжение

Сепараторные пленки в литий-ионной батарее отделяют друг от друга анод и катод для предотвращения электрических коротких замыканий. В то же время сепаратор позволяет пропускать ионизированные носители заряда, необходимые для замыкания цепи в электрохимической ячейке. Эффективность, долговечность и безопасность элементов аккумуляторных батарей в значительной степени зависят от работы этих сепараторов. Важнейшие технические требования к сепараторам регламентированы в испытаниях на растяжение по ISO 527-3 и ASTM D882, а также испытаниях на пробой по EN 14477, ASTM D5748 и ASTM F1306. Эти испытания также проводятся в среде электролита для получения приближенных к реальности механических характеристик.

Другим важным аспектом является поведение сепаратора в зависимости от коэффициента трения между электродным покрытием и сепаратором. Эти характеристики особенно важны для настройки производственных параметров в процессе намотки. Фирма ZwickRoell предлагает не только испытания при комнатной температуре, но при приближенных к условиям эксплуатации температурах в диапазоне от -20 °C до +50 °C, создаваемых термокамерами фирмы ZwickRoell. Это обеспечивает всестороннее определение характеристик сепараторных пленок в различных условиях.

Видео: Испытание сепараторных пленок на растяжение

Наряду с керамическими сепараторами и стекловолоконными неткаными материалами используются полимерные мембраны. Надежное определение прочности при растяжении и деформации разрушения позволяет делать выводы о целостности пленки сепаратора при механических нагрузках во время эксплуатации.

В то время как более толстые пленки сепаратора эффективно и безопасно предотвращают контакт анода с катодом, более тонкие пленки позволяют уменьшить вес аккумулятора и повысить плотность энергии. Испытания сепараторных пленок на растяжение проводят по стандартам ASTM D882 и ISO 527-3.

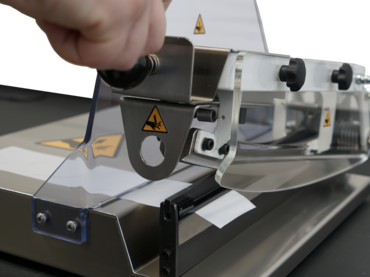

Для автоматизированного проведения испытаний аккумуляторной фольги и электродов с покрытием на растяжение предлагается наша роботизированная испытательная система roboTest F, специально разработанная для автоматических испытаний образцов с нестабильной формой.

Хотите узнать больше о наших возможностях автоматизации в области испытаний аккумуляторной фольги?

Мы с удовольствием Вас проконсультируем!

Усталостные испытания аккумуляторной фольги

Медная и алюминиевая аккумуляторная фольга служит токоприемником в литий-ионных аккумуляторах и подвергается воздействию различных нагрузок как в процессе производства, так и во время эксплуатации батареи.

- В процессе производства могут возникать дефекты покрытия (например, нарушения или неравномерное распределение). Хотя процесс каландрирования может смягчить такие дефекты, но полностью их устранить невозможно.

- Во время эксплуатации батареи фольга подвергается воздействию термических и механических нагрузок, что может привести к появлению признаков усталости. Кроме того, химические реакции с электролитом могут вызвать коррозию, что негативно влияет на производительность батареи.

Важно понимать, что специфические нагрузки и признаки усталости зависят от многих факторов, среди которых можно назвать дизайн батареи и условия эксплуатации. Поэтому для развития и оптимизации батарей требуются постоянное основательное исследование и определение характеристик аккумуляторной фольги в процессе усталостных испытаний.

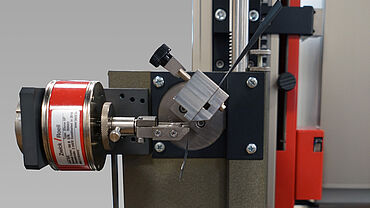

Благодаря малым усилиям испытания электродинамической испытательной машины LTM на ней можно без труда проводить усталостные испытания даже чувствительных образцов. Машина LTM функционирует на основе не требующей масла приводной технологии. Линейный мотор работает особенно тихо и идеально подходит для использования в лаборатории.

Чтобы не повредить аккумуляторную фольгу измерительными ножами, изменение деформации измеряется оптическим видеоэкстензометром videoXtens dynamic.

Испытания электродных покрытий на изгиб

Испытания на изгиб для определение изгибной прочности покрытия активного материала очень важны для определения срока службы литий-ионных батарей.

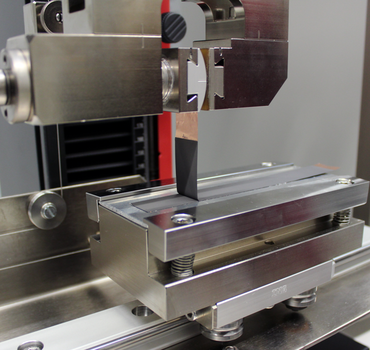

Активный материал электрода состоит из покрытия толщиной 50–100 мкм, механические свойства которого могут сильно варьироваться из-за химического состава и производственного процесса. Эти знания важны для определения оптимальных настроек производственных параметров (например, скорость подачи, угол роликов и усилия предварительного натяжения). Определение изгибной прочности с помощью приспособления для испытаний на 2-точечный изгиб позволяет получать максимально допустимый угол/радиус изгиба, при котором покрытие остается невредимым и контакт между проводящей фольгой и активным материалом остается корректным. Для этого оптимально подходит испытательная машина zwickiLine с приспособлением для испытаний на 2-точечный изгиб и встроенным датчиком силы с высоким разрешением.

Испытания аккумуляторной фольги, активного материала и электродов с покрытием на сжатие

Давление, с которым укладываются электродные и сепараторные слои, имеет решающее значение для эффективного контакта внутри аккумуляторного элемента. Это давление в значительной степени влияет на срок службы и производительность элемента.

Фирма ZwickRoell предлагает различные виды испытаний аккумуляторной фольги, активного материала и электродов с покрытием на сжатие для прецизионного моделирования и определения характеристик состояний динамического нагружения.

- Процесс каландрирования играет центральную роль при изготовлении электродов для литий-ионных батарей. Пасту из активного материала, связующего материала и проводящей добавки наносят на металлическую фольгу (медь для анода, алюминий для катода). Работающие под давлением и при температуре валки прессуют фольгу с покрытием в тонкий ровный слой.

- Плотность энергии элементов литий-ионных батарей, которая существенно влияет на дальность хода электромобилей, в значительной степени зависит от этого технологического этапа. Варьирование процессуальных переменных позволяет оптимизировать параметры системы и материалов.

- Измерение деформации сжатия имеет большое значение, так как оно помогает контролировать качество и структуру электродов. Эти измерения дают информацию о том, насколько хорошо активный материал интегрирован в электрод и может ли произойти его отслоение во время эксплуатации батареи. Кроме того, они помогают определить оптимальное давление и оптимальную температуру для процесса каландрирования, чтобы добиться максимальной плотности энергии и производительности батареи.

Многофункциональный анализ электродов с покрытием и первообразных блоков элементов (jelly rolls)

При испытаниях электродов с покрытием и первообразных блоков элементов важно определение характеристик материалов и компонентов для долгосрочной гарантии производительности и срока службы. Эти характеристики имеют решающее значение для исследований и разработок, а также для контроля качества.

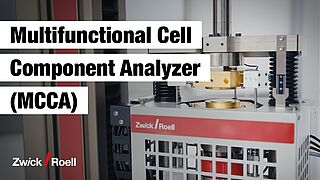

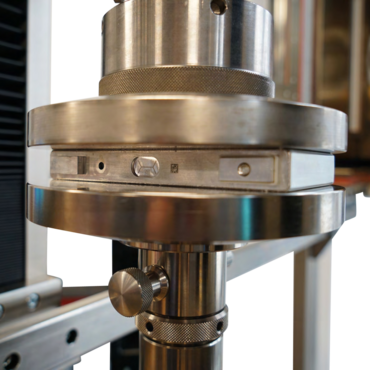

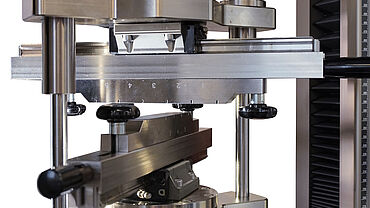

Для этого на фирме ZwickRoell был разработан многофункциональный анализатор Multifunctional Cell Component Analyzer (MCCA). С помощью трех высокоточных линейных датчиков перемещения и нивелирующего механизма можно точно прикладывать давление к одной поверхности электрода. Это позволяет точно измерять изменение толщины электрода в реальных условиях сжатия. Одновременно измеряется электрическое сопротивление с помощью позолоченных нажимных плит, что позволяет проводить анализ в зависимости от давления.

В процессе электрической зарядки и разрядки возникает вздутие и спад вздутия элемента, которое называют «Battery Swelling» (вздутие батареи). Это приводит к изменению давления на отдельные компоненты. Приспособление MCCA позволяет проводить высокоточные испытания „Battery Swelling“ первообразных отдельных элементов (например, Coin Cells) и помогает точно охарактеризовать поведение в цикле зарядки и разрядки наименьшей повторяющейся стопки компонентов элемента в блоке Jelly roll.

Преимущества многофункционального анализатора Multifunctional Cell Component Analyzer:

- Высокоточное измерение соотношения напряжения/деформации электродов с покрытием под давлением

- Измерение электрического сопротивления в зависимости от давления

- Измерение соотношения „Battery Swelling“ первообразных отдельных элементов (Coin Cells)

Высокоточные испытания на сжатие в процессе нанесения электродного покрытия

При производстве аккумуляторов высокие требования предъявляются к процессу нанесения покрытий на электроды. Безопасную эксплуатацию батареи обеспечивают важные критерии: отличная механическая стабильность, превосходная электрическая проводимость и предсказуемое поведение активного материала при старении. Технологии нанесения покрытий на электроды постоянно совершенствуются, и перспективная разработка сухого покрытия должна обеспечить аналогичные или лучшие функциональные свойства электродов в дополнение к очень высокому потенциалу энергосбережения.

- Для этого важен детальный анализ поведения аккумуляторной фольги (сепараторов) и электродов с покрытием под давлением. Инструментированная головка для измерения сжимаемости создает точные кривые усилия/перемещения, что позволяет определять свойства упругой деформации при испытаниях чрезвычайно тонких слоев на сжатие. Это предоставляет необходимые данные для разработки материалов, контроля качества и моделирования батареи.

- Надежное соединение между активным материалом и электродной подложкой является решающим для качества и производительности. Для обеспечения оптимальной механической стабильности активного материала его пористость и проводимость должны поддерживаться при переменном рабочем давлении.

Определение осадки сепараторных пленок

У используемых для изготовления сепараторных пленок материалов при циклическом нагружении сжатия может произойти осадка. Эта осадка, приводящая к изменению толщины пленки, негативно влияет на производительность и срок службы батареи. Универсальные машины для испытаний на растяжение/сжатие, а также специальные стенды для испытаний на сжатие, анализаторы MCCA и наноинденторы фирмы ZwickRoell охватывают широкую палитру методов испытаний для определения характеристик осадки сепараторных пленок.

Испытания на отслаивание и адгезию в области испытаний батарей

Помимо механических характеристик большое значение также имеет прочность сцепления одно- или двухсторонних покрытий на проводящей фольге, поскольку это соединение отвечает за внутреннюю проводимость батареи. Поскольку прочность сцепления с возрастом батареи может меняться, важно обеспечить длительность сохранения соединения. Для этого служат испытания на отслаивание и адгезию. Частицы отслаивающегося активного материала, попадающие в электролит, значительно ухудшают безопасность элемента аккумулятора. Поэтому проверка усилия сцепления электродного покрытия как на аноде, так и на катоде имеет большое значение для производственного контроля прямо на технологической линии.

Механическую прочность сцепления между активным материалом и субстратом определяют по-разному:

Испытания на отслаивание под углом 90° и 180°

Наиболее распространенным методом определения механической прочности сцепления между активным материалом и субстратом является испытание на растяжение с отслаиванием под углом 90° или 180°.

- При обоих вариантах фольга с покрытием наносится на несущий материал, а затем отрывается в испытательной машине под определенным углом отслаивания.

- Процедуры не стандартизированы, поэтому их очень трудно сравнивать.

- Важная количественная оценка типа разрушения (когезионное или адгезионное разрушение) с помощью этой процедуры возможна только в ограниченной степени.

- Другими недостатками этих испытаний являются высокий расход материала и затратная подготовка образцов.

Видео: испытания аккумуляторных пленок на отслаивание, прокол и изгиб

- Испытания на отслаивание под углом 90° / 180° для определения механической адгезионной прочности между активным материалом и субстратом (контроль качества и исследования/разработки).

- Испытание на прокол для определения прочности сепараторных пленок при прокалывании, чтобы избежать проблем с безопасностью, поскольку пленка должна оказывать определенное сопротивление механическим воздействиям.

- Испытание на 2-точечный изгиб для определения прочности различных материалов при изгибе, чтобы выявлять отклонения от заданных параметров, которые могут привести к производственным сбоям и проблемам с безопасностью.

Испытание на адгезию Z-Direction

Надежным методом воспроизводимого определение прочности сцепления, а также оценки типа разрушения является испытание на адгезию Z-Direction. В одном приспособлении „Z-Direction" можно одновременно подготавливать пять образцов. Кроме того, испытательная машина автоматически удерживает регламентированные параметры усилия и длительности прижима идентичными для каждого отдельного образца. Данное испытательное приспособление снижает влияние человеческого фактора на результаты измерений по сравнению с испытаниями на отслаивание.

Затем каждый отдельный образец отрывается в направлении Z, и определяется четкое максимальное значение прочности сцепления. Помимо очень эффективной подготовки образцов и высокой повторной точности данный метод также позволяет однозначно определять когезионную и адгезионную составляющие картины разрушения. Хорошая сопоставимость результатов, достигаемая с помощью этого метода испытания, одновременно позволяет осуществлять надежный контроль качества покрытий в процессе производства.

Видео: испытание электродных покрытий на адгезию

Испытание на адгезионную прочность в направлении Z - это более надежный и воспроизводимый метод определения адгезионной прочности между покрытиями активного материала и электродами (алюминиевая или медная фольга) литий-ионных батарей, а также оценки типа разрушения.

- В области контроля качества испытания на отслаивание являются важным индикатором производственной безопасности, если речь идет об адгезионной прочности покрытий. Чем лучше адгезионная прочность, тем выше мощность и долговечность батареи.

- Если Вашей сферой деятельности являются исследования и разработки, то наши испытания на отслаивание помогут оптимизировать возможности комбинирования различных материалов, тем самым увеличивая эффективность батареи.

Испытания электродных покрытий, проводящей фольги и сепараторов на трение

Определение коэффициента трения электродных покрытий, проводящей фольги и сепараторов на производстве литий-ионных батарей имеет решающее значение для идентификации потенциальных проблем в процессе изготовления и обеспечения качества и производительности батарей.

Варианты испытаний на трение:

- Испытание на адгезию слоев: исследуется адгезия между различными слоями в элементе батареи. Приложение регламентированных усилия или нагрузки позволяет осуществлять оценку тенденции слоев к отделению или сцеплению. Полученные в результате усилия отделения слоев позволяют сделать выводы о коэффициентах трения.

- Испытание на усилие контакта и смещение: в процессе этого испытания измеряют усилие, необходимое для перемещения или разделения материалов с различными покрытиями или поверхностями. Это позволяет понять поведение материалов под давлением и количественно оценить коэффициент трения.

Поскольку специальных стандартов испытаний аккумуляторов электромобилей в целом, а также для данного случая применения, все еще мало, ASTM D1894 и ISO 8295 можно использовать в качестве заменяющих стандартов для определения их характеристик трения. Эти испытания также проводятся в среде электролита для получения приближенных к реальности механических характеристик.

Определение характеристик компонентов батарей с твердым электролитом

После отказа от жидкого электролита в твердотельных батареях возникают новые проблемы: например, контакт пограничного слоя, тепловое расширение и устойчивость к старению. Для определение характеристик компонентов батарей с твердым электролитом фирма ZwickRoell предлагает различные методы испытаний, отвечающие специальным требованиям к твердотельным батареям.

- Определение механических характеристик литий-металлического анода может оказаться непростой задачей. Подготовка образцов и определение прочности при растяжении должны проводиться в среде инертного газа по причине сильной деградации. Кроме того, чувствительный хрупкий материал требует крайне осторожного обращения в специальных зажимах для образца и надежного измерения продольной деформации оптическим экстензометром. Для этого фирма ZwickRoell предлагает специальные камеры со средой защитного газа (Glove boxes), методики подготовки образцов и механизмы их транспортировки, а также адаптированный оптический экстензометр, способный проводить измерение без контакта с образцом.

- Другим требованием является определение механических свойств других компонентов (композитный катод или сепаратор твердого электролита). Прочность этих компонентов в значительной степени влияет на разработку производственных процессов и безопасную функциональность батареи. С помощью наноиндентора ZHN можно определять характеристики твердых электролитов из полимеров, оксидов или сульфидов с различными механическими свойствами для исследования модуля упругости, твердости, прочности при изгибе и вязкости разрушения.

Функциональные и структурные испытания батарей: компоненты батарей, элементы аккумулятора и соединения элементов

Функциональные и структурные испытания элементов и соединений элементов играют решающую роль при сборке элементов в модули и блоки, а также для безопасности эксплуатации батареи. Вздутие аккумулятора в процессе зарядки и разрядки определяют с помощью высокоточных испытаний Swelling-Tests, чтобы учитывать его на последующих этапах. Преобладающее давление в элементе анализируют в процессе испытаний на сплющивание и изгиб, в также испытаний на прочность (например, испытание на прокол гвоздем).

Испытание аккумулятора на вздутие: определение поведения элементов в цикле зарядки и разрядки

Поведение элементов батареи в процессе зарядки и разрядки, в частности, расширение элементов, известное как "вздутие аккумулятора" или "дыхание аккумулятора", влияет на производительность и долговечность. Этот феномен особенно проявляется у призматических элементов и пакетных ячеек, а также у твердотельных аккумуляторов. Однако понимание процесса расширения цилиндрических элементов становится все более важным для разработки новых поколений аккумуляторов.

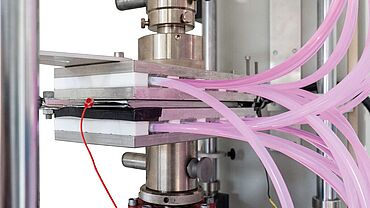

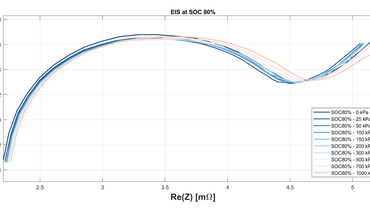

Точная характеризация этого поведения при одновременном контроле температуры имеет решающее значение. При этом необходимо учитывать дыхание элемента для сборки в модуль, так как расширение элементов в модуле приводит к изменению давления на элемент. Эти давление и температура в значительной степени влияют на долговечность и производительность элементов. Поэтому точное определение характеристик дыхания и вздутия элементов очень важно. Фирма ZwickRoell предлагает различные подходы для определения поведения элементов в цикле зарядки и разрядки, включая электрическую циклизацию, высокоточное измерение деформации, длительные испытания и контролируемую термообработку.

- Нагрев элемента аккумулятора в сборе

Элемент аккумулятора с помощью термокамеры нагревают до требуемой рабочей температуры, которая будет удерживаться в камере постоянной в течение испытания. Регулирование осуществляется по температуре окружающей среды в термокамере. Безопасность во время испытания, в зависимости от риска, обеспечивает термокамера или защитная камера с подходящей степенью опасности. - Прецизионная однородная термообработка элемента аккумулятора в сборе

Благодаря активному нагреву и охлаждению нажимных плит , с одной стороны, температура поверхности элемента аккумулятора выравнивается сверху и снизу и точно регулируется. С другой стороны, можно также компенсировать локальные колебания температуры внутри элемента аккумулятора. Таким образом, предотвращается возникновение критических температур (например, при высоких токах разряда) и обеспечивается надежность проведения испытания.

Этот вид испытания был разработан в сотрудничестве с фирмой MBTS. В статье было проведено исследование влияния различных температур, значений давления и скоростей разрядки на электрические свойства стандартного элемента литий-ионной батареи для автомобильной промышленности.

К статье

Battery Abuse Testing

Испытания Battery Abuse, их еще называют испытания на неправильную эксплуатацию, представляют собой разрушающие тесты безопасности для литий-ионных батарей. Эти испытания необходимы для вывода на рынок и использования аккумуляторов в автомобилях. В процессе такого испытания батарею подвергают воздействию экстремальных условий, чтобы гарантировать ее надежность и безопасность. К типичным испытаниям на неправильную эксплуатацию, помимо термических и электрических, также относятся механические испытания.

При механических испытаниях батарея подвергается физическому нагружению (например, в результате попадания в него постороннего предмета) для проверки ее целостности. Например, анализируют, как проникновение гвоздя (Nailing), вызывающее внутреннее короткое замыкание, или сплющивание (Crash) влияют на функциональность и безопасность аккумулятора.

Эти так называемые испытания Battery Abuse обычно приводят к тепловому разряду (англ.: Thermal Runaway), который может стать причиной возгорания или взрыва. Из-за экологических требований и директив по охране труда такие испытания запрещено проводить на открытом воздухе или в старых зданиях без системы очистки газообразных отходов, чтобы обеспечить воспроизводимые условия окружающей среды.

С помощью универсальной испытательной машины Allroundline Z100 фирмы ZwickRoell и камеры для экстремальных условий можно проводить испытания Battery Abuse с максимальным усилием 100 кН. Благодаря модульной механической структуре оборудования можно легко и безопасно менять испытательные приспособления и проводить различные испытания на неправильную эксплуатацию на одной машине. Анализ результатов испытаний осуществляется в программном обеспечении testXpert.

Battery Abuse Testing - примеры механических испытаний на неправильную эксплуатацию

Обширный опыт в области испытаний материалов, доступ ко всем высокоточным испытательным машинам и всему ассортименту аксессуаров в центре испытаний аккумуляторов фирмы ZwickRoell - все это доступно для консультаций по технологиям применения.

Вас интересуют бесплатные предварительные испытания в нашем центре испытаний аккумуляторов? Мы с удовольствием Вас проконсультируем по вопросам выбора необходимого оборудования.

Свяжитесь с нами сейчас Консультации и технологии применения

Механические испытания играют ключевую роль как при развитии аккумуляторных технологий, так и при контроле качества на производстве аккумуляторных батарей. Большие вызовы в плане материалов, а также мультифизические требования (механика, температура, электричество) требуют тесного сотрудничества между заказчиком аккумуляторов и производителем, проводящим испытания. Мы поставили себе задачу разработать для наших заказчиков и совместно с ними наилучшую испытательную концепцию.

Наша новая лаборатория располагает самым современным оборудованием для проведения различных механических испытаний в целях определения характеристик элементов батарей как в области исследований и разработок, так и на производстве. Два специалиста доступны нашим заказчикам как для испытаний на месте, так и в удаленном режиме. Таким образом, мы стремимся найти наилучшую возможную испытательную концепцию для удовлетворения конкретных требований наших заказчиков.

Ознакомьтесь с нашей лабораторией виртуально или свяжитесь с нами уже сегодня - мы с удовольствием Вас проконсультируем!

В зависимости от области применения существуют различные типы батарей с разнообразными свойствами. Наиболее известные: литий-ионные батареи. Они используются во многих электронных приборах и электромобилях (батареи EV - Electric Vehicle Battery). Кроме того, существует большое количество различных видов химии аккумуляторов, которые постоянно развиваются. Химические составы элементов приводят к неоднородности свойств батарей, поэтому точное определение характеристик также важно с механической точки зрения. Форматы элементов (цилиндрические, призматические и пакетные ячейки имеют различные преимущества и недостатки с точки зрения плотности энергии, занимаемого пространства и производительности. Поэтому выбор подходящего типа батареи и формата элементов также зависит от специфических требований в соответствующих областях применения. Подводя итог, можно сказать, что в области разработки и производства аккумуляторов существует большое количество различных подходов. А для этого необходимо и большое количество методов испытаний.