Испытание топливных элементов

При испытаниях топливных элементов важно определение характеристик материалов и компонентов, чтобы долгосрочно гарантировать эффективность и срок службы водородных топливных элементов. Что касается оценки срока службы/контроля качества, изменения свойств с течением времени, а также во время монтажа являются основными аспектами испытаний. Подготовка образцов, формы образцов, а также процесс испытания регламентируются по стандартам или индивидуальным пожеланиям клиентов.

Испытания компонентов топливных элементов Испытания в процессе монтажа Подходящее оборудование

Что такое топливный элемент?

Топливные элементы преобразуют химическую энергию газообразного водорода в ток, воду и тепло. Они поставляют энергию для систем электронных продуктов (например, для автомобилей или стационарных электростанций). В отличие от традиционных технологий, применяемых в энергетической и автомобильной промышленности, топливные элементы обладают значительно более высоким КПД, работают без эмиссий и очень тихо.

Топливные элементы делятся на различные категории на базе используемых электролитов и электродов. Среди них наиболее перспективны топливные элементы с полимерными электролитными мембранами (PEMFC), особенно для автомобильной промышленности (автомобили средней и большой грузоподъемности). Твердооксидные топливные элементы (SOFC), напротив, в основном используются в стационарных накопителях энергии.

Приоритетные цели исследований и разработок топливных элементов включают в себя вопросы экономической эффективности, повышения производительности и продления срока службы.

Топливный элемент с полимерной электролитной мембраной (PEMFC) состоит из мембранного электродного модуля (MEA), включающего в себя полимерную электролитную мембрану (PEM), слоев катализаторов (CLs), газодиффузионных слоев (GDLs), биполярных пластин и уплотнений.

Испытание компонентов топливных элементов

Механические свойства важны для каждого компонента в системе топливного элемента. При испытаниях топливных элементов в фокусе находятся следующие компоненты:

- полимерная электролитная мембрана (PEM),

- газодиффузионные слои (GDL),

- биполярные пластины и уплотнения.

Фирма ZwickRoell предлагает решения: например, испытание на растяжение и испытание на усталость / ползучесть с различными средами или без них, испытание на прочность сцепления, испытание на 3-точечный изгиб и испытание на раздир.

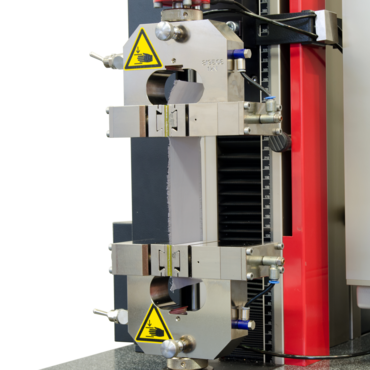

Испытание компонентов топливных элементов при механическом нагружении

Развитие механических свойств компонентов, комбинированных компонентов или всего топливного элемента после сборки имеет решающее значение для понимания характеристик элемента в реальных условиях эксплуатации. Фирма ZwickRoell предлагает решения для испытаний топливных элементов, которые упрощают для клиентов понимание влияния давления монтажа на изменение механических свойств (толщина, электрические свойства и воздухопроницаемость) компонентов топливных элементов.

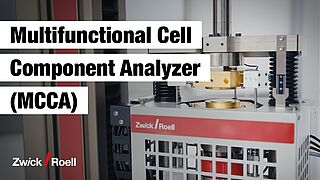

Многофункциональное, эффективное и прецизионное определение характеристик газодиффузионных слоев

При испытаниях газодиффузионных слоев важно определение характеристик материалов для долгосрочной гарантии производительности и срока службы. Свойства деформации под давлением (TUC), электрическая проводимость (RUC) и проницаемость (PUC) в зависимости от давления имеют решающее значение как для исследований и разработок, так и для контроля качества.

Для этого на фирме ZwickRoell был разработан многофункциональный анализатор Multifunctional Cell Component Analyzer (MCCA). С помощью трех высокоточных линейных датчиков перемещения и нивелирующего механизма можно точно прикладывать давление к одной поверхности газодиффузинного слоя. Это позволяет точно измерять изменение толщины

в реальных условиях сжатия. Одновременно измеряется электрическое сопротивление с помощью позолоченных нажимных плит и проницаемость с помощью вводимого газа, что позволяет проводить анализ в зависимости от давления.

В программном обеспечении testXpert уже стандартно регламентированы все необходимые процессы испытаний. Их можно адаптировать согласно индивидуальным требованиям. Благодаря регулированию, регистрации данных и визуализации подключенных датчиков в testXpert все испытания могут быть представлены прозрачно и отслеживаться без каких-либо пробелов.

Преимущества многофункционального анализатора Multifunctional Cell Component Analyzer:

- Система 3 в 1 обеспечивает эффективное и высокоточное измерение TUC, RUC и PUC в одном этапе испытания

- Все необходимые процессы испытаний уже регламентированы в программном обеспечении testXpert. Испытание запускается всего одним щелчком клавиши мыши.

- Надежность планирования благодаря модульной структуре и возможности модернизации

- Неограниченная прозрачность и отслеживаемость без пробелов

Испытание топливных элементов в процессе монтажа

Монтаж представляет собой комплексный процесс. Вследствие взаимодействия монтажного усилия и рабочей температуры возникает неравномерное распределение напряжения между компонентами, что приводит к определенной степени деформации. Монтажные процессы с низкой эффективностью и точностью приводят к увеличение затрат на изготовление.

Применение машин фирмы ZwickRoell для испытаний топливных элементов помогает

- оптимизировать процесс монтажа

- понять влияния взаимодействия монтажных усилий и других нагружений

- динамически адаптировать монтажное нагружение

- адаптировать автоматизацию монтажа