Определение твердости и методы определения твердости

В качестве определения понятия определения твердости Мартенс около 1900 года предложил следующее: „твердость - это сопротивление, оказываемое телом проникновению другого (более твердого) тела.“ Это простое и наглядное определение перешло в техническую область и соблюдается и сегодня. Техническая твердость - это механическая характеристика для описания материала или состояния материала.

Твердость не измеряется напрямую, а выводится из основных измеряемых величин (например, усилие испытания, глубина проникновения, площадь проникновения). Значение твердости определяется в зависимости от метода:

- из усилия испытания и характеризующей отпечаток геометрической величины (например, глубины проникновения)

- посредством характеризующей длины отпечатка

- через другу реакцию материала (например, твердость по методу царапания)

Определение твердости От чего зависит твердость? Измерение твердости Цель определения твердости Обзор методов определения твердости Статические и динамические методы определения твердости Актуальные стандарты Категоризация, диапазоны нагружения Варианты приложения усилия История

Подробная информация на тему:

Определение твердости

Твердость представляет собой механическое сопротивление материала (образца) механическому проникновению другого более твердого тела (индентора).

Самым твердым природным материалом является алмаз. Он используется в качестве индентора (промышленный алмаз).

Определение твердости отличается от определения прочности, представляющего собой способность материала сопротивляться деформации и разрушению.

От чего зависит твердость?

Твердость не является базовой характеристикой материала. Однако существуют диапазоны твердости, в которых перемещаются определенные материалы. Твердость может меняться под воздействием тепла; это означает, что заготовка принимает другое (более высокое) значение твердости после термообработки.

Жестко определенных значений твердости не существует. Значение твердости, определяемое в рамках испытания на твердость, может зависеть от:

- выбора метода испытания

- приложенного к индентору испытательного усилия

- срока присутствия индентора в материале

- геометрии индентора

- геометрии заготовки

Как измеряют твердость?

При определении твердости металлов используются преимущественно методы со статическим приложением усилия. При этом измеряют либо глубину проникновения, либо размер отпечатка, оставляемого индентором. В статических методах определения твердости различают методы измерения глубины отпечатка и оптические методы измерения.

- При методах измерения глубины отпечатка определяют остаточную глубину проникновения индентора. Метод Роквелла - единственный стандартизованный метод измерения глубины отпечатка (см. стандарты ISO 6508, ASTM E18). Помимо этого существуют не стандартизованные методы измерения глубины отпечатка: по Бринеллю и Виккерсу (HBT, HVT).

- При оптическом методе измерения определяют остаточный размер отпечатка индентора. Стандартизованными методами определения твердости являются определение твердости по Бринеллю (ISO 6506, ASTM E10), определение твердости по Кнупу (ISO 4545, ASTM E92, ASTM E384) и определение твердости по Виккерсу (ISO 6507, ASTM E92, ASTM E384).

- В качестве альтернативы в рамках определения твердости можно также использовать метод с динамическим приложением усилия (например, метод отскока по Либу / определение твердости по Либу (ISO 16589, ASTM A965)), при котором измеряют высоту отскока шарика.

Цель определения твердости

Методы определения твердости как часть испытаний материалов

- Определение твердости сегодня относится к наиболее часто применяемым методам механических испытаний материалов, особенно это касается металлов.

- С одной стороны, этот метод испытаний можно использовать для установления качественных взаимосвязей с другими свойствами материала (например, прочностью, жесткостью, плотностью) или с поведением материалов при определенных нагрузках (например, износостойкостью).

- С другой стороны, определение твердости представляет собой сравнительно просто и быстро выполняемый метод, не вызывающий разрушения: т.е. на поверхности образца остаются только небольшие поверхностные повреждения.

- Кроме того, он предлагает простую возможность контроля качества (в пунктах поступления и отпуска товаров). Также с помощью метода определения твердости можно испытывать образцы самой разной геометрии.

Задачи и цель определения твердости

- Определение твердости - это существенное вспомогательное средство для различения материалов, а также для анализ, разработки и улучшения материалов и технологий в рамках фундаментального исследования (материаловедение, технология и диагностика конструкционных материалов).

- При этом определяют характеристики (значения твердости), имеющие решающее значение для применения материалов в промышленности (пригодность материала для изготовления технически важного изделия), их приемки в рамках контроля качества (в пунктах поступления и отпуска товаров), для различения материалов (например, если материалы перепутали) и для прояснения случаев возникновения ущерба (анализ повреждений).

Обзор методов определения твердости

| Методы определения твердости | |||

| Статическое приложение усилия | Динамическое приложение усилия | ||

| Индентор с наконечником в виде твердосплавного шарика или конуса / алмазной пирамиды вертикально вдавливается в поверхность уложенного на твердую опору образца. Усилие испытания прикладывается плавно, время приложения и воздействия регламентировано. | Методы с динамическим воздействием усилия применяются в особенности для определения твердости больших готовых изделий. | ||

Оптическое измерение отпечатка Отпечаток измеряется после сброса усилия испытания. Измеренные значения длины (диагонали, диаметр) привлекаются для расчета значения твердости. | Методы измерения глубины Глубина отпечатка измеряется при усилии испытания или после сброса дополнительного усилия испытания. | Измерение энергии Измеряются скорость удара и скорость (или высота) отскока. | |

Измерение при постоянном усилии испытания

| Измерение при преднагрузке после сброса

|

| |

Различение статических и динамических методов определения твердости

Принципиально различают методы определения твердости со статическим и динамическим приложением усилия.

- При статических методах, используемых преимущественно для определения твердости металлов, усилие испытания медленно увеличивается, т.е. оно прикладывается плавно в течение регламентированного в стандартах минимального времени (см. график).

- При динамических методах, напротив, усилие испытания прикладывается в форме удара, образец подвергается ударному нагружению.

Отличительные признаки статических методов определения твердости металлов

При определении твердости металлов применяются преимущественно методы со статическим приложением усилия, которые можно отличить по следующим признакам:

- Форма индентора (шарик, пирамида или конус)

- Материал индентора (закаленная сталь, твердый сплав или алмаз)

- Величина усилия испытания, прикладываемого к образцу

- Тип анализа: Измерение глубины проникновения (метод измерения глубины отпечатка) или размер отпечатка (оптический метод измерения), оставленного индентором.

Актуальные стандарты определения твердости

При определении твердости металлов испытания проводят по следующим актуальным статическим методам, регламентированным в перечисленных ниже стандартах (ISO / ASTM):

| МЕТОД ИСПЫТАНИЯ | ISO | ASTM |

| Бринелль | ISO 6506 | ASTM E10 |

| Виккерс | ISO 6507 | ASTM E92, ASTM E384 |

| Роквелл | ISO 6508 DIN 50103 | ASTM E18 |

| Испытание по Жомини / испытание на прокаливаемость методом торцевого охлаждения в процедуре Роквелла | ISO 642 | ASTM A255 |

| Кнуп | ISO 4545 | ASTM E92, ASTM E384 |

| Определение твердости по Либу (метод отскока) | ISO 16589 | ASTM A965 |

Для определения твердости резино-эластичных полимеров и эластомеров применяются следующие методы:

| Шор | ISO 7619-1 | ASTM D2240 |

| Твердость при вдавливании шарика | ISO 2039-1 | |

| Роквелл | ISO 2039-2 | ASTM D785 |

| Инструментированное определение твердости | ISO 19278 (проект) |

Категоризация определения твердости по диапазонам нагружения

При определении твердости используют различные нагрузки (усилия испытания), в зависимости от области применения. По величине нагрузки, прикладываемой к образцу в процессе определения твердости, в стандарте ISO различают микротвердость, малые нагрузки и макротвердость.

- В макродиапазоне (традиционный диапазон твердости) испытания проводятся с большими нагрузками ≥ 5кгс, вследствие чего на образцах остаются соответственно большие отпечатки. К методам определения твердости в макродиапазоне относятся Бринелль, Виккерс и Роквелл.

- При определении твердости в диапазоне малых нагрузок испытательный груз находится в интервале от 0,2 кгс до 5 кгс (усилие испытания ≥ 0,2 кгс и < 5 кгс). Самый распространенный метод малых нагрузок - Виккерс. Определение твердости в диапазоне малых нагрузок применяется, прежде всего, для испытаний малых изделий, толстых слоев, а также материалов с малой твердостью.

- При определении микротвердости используют малые испытательные нагрузки < 0,2 кгс, оставляющие незначительные отпечатки на образцах (самый распространенный метод - Виккерс). Поэтому в микродиапазоне можно определять твердость тонких слоев или, например, твердость отдельных кристаллитов / вкраплений.

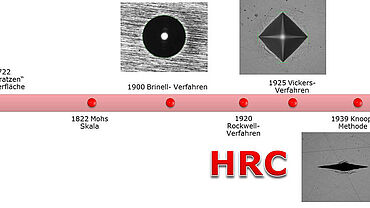

История определения твердости

- 1722: Р. А. Реомюр разработал так называемое «царапанье» поверхности минералов стальным предметом.

- 1822: была создана шкала Мооса для испытаний минералов. Речь идет о десятиступенчатой шкале твердости царапания для минералов, по которой каждый материал можно царапать следующим (более твердым) материалом. Значения твердости Мооса

- еще сегодня используются в минералогии, но не подходят для определения твердости технических материалов (металлов). Отдельные ступени твердости сравнительно велики, они обладают разным расстоянием друг от друга.

| Твердость по Моосу | Тип минерала | Твердость по Виккерсу (HV) |

1 | Тальк | 2 HV |

2 | Гипс | 35 HV |

3 | Кальцит | 100 HV |

4 | Флюорит | 200 HV |

5 | Апатит | 540 HV |

6 | Ортоклаз | 800 HV |

7 | Кварц | 1100 HV |

8 | Топаз | 1400 HV |

9 | корунд | 2000 HV |

10 | алмаз | 10000 HV |

- 1900: Ю. А. Бринелль разработал испытание вдавливанием шарика, которое позже стало методом по Бринеллю.

- 1920: С. Р. Роквелл разработал названный в его честь метод приложения преднагрузки для испытаний своих кораблей.

- 1925: метод по Виккерсу был разработан Р. Смитом и Г. Сэндлендом в Англии. Он позволил определять микротвердость.

- 1939: Ф. Кнуп, К. Г. Питерс и У. Б. Эмерсон разработали в Национальном бюро стандартов (США) метод по Кнупу.