DIN EN ISO 6892-2 Испытание металлов на растяжение - метод испытания при повышенной температуре

В процессе испытания на растяжение по ISO 6892-2 разогретый образец деформируется под воздействием одноосного растягивающего нагружения для определения значений условных пределов текучести, прочности при растяжении, деформации разрушения и т.д. Испытание на растяжение проводится при температуре, превышающей 35°C.

Стандарт DIN EN ISO 6892-2:2018 содержит описание испытаний металлических материалов на растяжение при повышенных температурах.

Задача испытания Характеристики Скорость испытания Температура Измерение деформации Требование к образцам Новый стандарт Подходящее оборудование для высокотемпературных испытаний на растяжение

Подробнее о задаче испытания

Задача испытания состоит в том, чтобы надежно и воспроизводимо определять характеристики испытания на растяжение при повышенной температуре и достигать международной сопоставимости. В стандарте ISO 6892-2 приведено описание двух методик в плане скорости испытания. Первый метод (А) базируется на скоростях деформации с узкими допусками (±20 %), а второй метод (В) основан на традиционных диапазонах скорости деформации и допусках. Метод A - если определяют зависимые от скорости деформации характеристики - подходит для сведения к минимуму зависимости от скорости и неопределенности измерения результатов испытания.

Влияние скорости на механические свойства, определяемые в процессе испытания на растяжение, при повышенных температурах, как правило, больше, чем при температуре комнатной. Стандарт ISO 6892-2 рекомендует использовать более низкие скорости деформации, чем при комнатной температуре, однако для определенных случаев (например, для сравнения с характеристиками испытания на растяжение при комнатной температуре с одинаковой скоростью деформации) дополнительно допускаются повышенные скорости деформации.

В процессе дискуссии относительно скорости испытания при подготовке стандарта ISO 6892-2 было решено рассмотреть вопрос исключения метода скорости напряжения для будущих версий стандарта.

Важнейшие характеристики испытания на растяжение по ISO 6892-2

- Предел текучести

- Предел пропорциональности

- Пределы текучести-деформация

- Прочность при растяжении

- Деформация разрушения

Скорость испытания в фокусе испытания на растяжение по DIN EN ISO 6892-2

Стандарт DIN EN ISO 6892-2 придает особое значение скорости испытания. В более ранних версиях стандарта были разрешены большие диапазоны скорости деформации. Однако большие диапазоны скорости испытания для материалов, чувствительно реагирующих на различные скорости испытания, могут привести к значительным различиям характеристик одного материала, несмотря на нормативное проведение испытаний.

Чтобы свести к минимуму неопределенность измерения результатов вследствие этого изменения скоростей испытания, в международный стандарт ISO помимо существующего метода, основанного на регулировании по положению и усилию, а также частично на скоростях роста напряжения (метод В) был введен еще один метод. Этот дополнительный метод позволяет контролировать скорость испытания на самом образце (метод А). Это происходит посредством измерения деформации на самом образце и внесения этого сигнала деформации в замкнутый контур регулирования „closed loop“ для управления подвижной траверсой.

Выбор скорости испытания по ISO 6892-2

Если не указано иное, выбор метода (А или В) и скорости испытания остается на усмотрение производителя или уполномоченной испытательной лаборатории при условии соблюдения спецификаций стандарта ISO 6892-2.

Регулирование по деформации в замкнутом контуре „closed loop“ стандартизировано для первой и самой чувствительной фазы испытания на растяжение таким образом, что регламентированы только два диапазона скорости вплоть до надежного распознавания характеристики Rp со значительно сниженным допуском: скорость деформации 0,00007 в секунду или 0,00025 в секунду с допуском ±20 %, причем первый диапазон скорости рекомендуется стандартом, если не указано иное. Для регулирования по деформации в замкнутом контуре „closed loop“ обязательно необходимо наличие датчика деформации (экстензометра). Для определения прочности при растяжении и деформации разрушения рекомендуется скорость деформации 0,0014 в секунду, причем перемещение проводится нормативно с регулированием по положению (посредством сигнала позиции траверсы).

При внимательном рассмотрении следует абстрактно различать две скорости деформации: во-первых, относящаяся к расчетной длине экстензометра (Le) „скорость деформации“ („closed loop“, метод A1) и, во-вторых, относящаяся к длине испытания образца (Lc) „средняя скорость деформации по длине испытания“ („open loop“, метод A2). Последняя обозначается в стандарте также как „оцененная скорость деформации по длине испытания“. В случае регулирования по деформации скорость деформации относится к Le, т.е. базируется на сигнале деформации, в случае регулирования по положению - к Lc, т.е. базируется на сигнале позиции траверсы.

Требование к термокамере и системе регулирования температуры по ISO 6892-2

Помимо скорости испытания на характеристики материала также большое влияние оказывает температура. Поэтому в стандарте DIN EN ISO 6892-2 большое внимание уделяется термокамере и системе регулирования температуры.

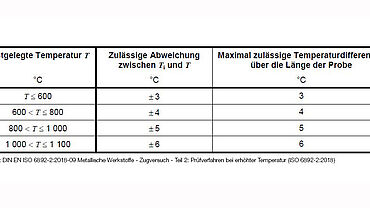

Используемая для нагрева образца термокамера должна быть способна нагревать образец до регламентированной температуры испытания Т. Кроме того, термокамера должна располагать соответствующими отверстиями для температурных датчиков и щупов экстензометра. Допустимые отклонения между регламентированной температурой испытания T и отображенными температурами Ti, а также максимально допустимые разницы температур по длине образца приведены в таблице выше. Допустимые отклонения выше 1.100°C заинтересованные стороны должны согласовывать отдельно.

Система измерения температуры (все составные элементы цепи измерения) должна обладать разрешением минимум 1°C и пределом погрешности в ±0,004*T или ±2°C, причем действительным является большее значение. Для нормативного проведения испытания датчики температуры должны обладать хорошим термическим контактом с поверхностью образца и быть соответствующим образом защищены от излучения от стенок термокамеры.

Количество используемых датчиков температуры зависит от размера образца. При начальной расчетной длине менее 50 мм температуру следует измерять на концах длины испытания датчиками температуры (по одному на конец). При большей начальной расчетной длине следует дополнительно использовать третий датчик температуры в центре образца. Однако количество термопар образца можно уменьшить, если общее расположение термокамеры и образца выполнено таким образом, чтобы, как показывает опыт, разницы температур по длине образца не превышали регламентированных допустимых отклонений. В любом случае температуру образца напрямую должен измерять хотя бы один датчик температуры.

Кроме того, стандарт ISO 6892-2 предписывает максимум раз в год проверять и калибровать все составные элементы системы измерения температуры по всему рабочему диапазону. Если образец был окончательно нагрет до температуры испытания T, то перед нагружением его следует выдержать в течение минимум 10 минут.

Требование к измерению деформации по ISO 6892-2

В стандарте ISO 6892-2 указано, что приспособление для измерения продольной деформации в целях определения условных пределов текучести в относительном диапазоне должно соответствовать минимум классу 1 по ISO 9513. Расчетная длина экстензометра должна быть не менее 10 мм и располагаться по центру длины испытания. Все элементы экстензометра, расположенные за пределами печи или термокамеры, должны быть сконструированы или защищены от сквозняков таким образом, чтобы перепады температуры в помещении оказывали минимальное воздействие на измеренные значения. Однако в стандарте нет какой-либо дополнительной информации о допустимом влиянии колебаний температуры в помещении.

Т.к. испытания проводятся при повышенной температуре, на практике возникает несколько возможностей определения начальной расчетной длины, в зависимости от того, будет ли учитываться тепловое расширение образца в процессе нагрева перед непосредственным запуском испытания.

Требование к образцу по ISO 6892-2

Образцы следует изготавливать таким образом, чтобы не оказывалось влияние на свойства материала. Все зоны, получившие наклеп в процессе изготовления образца посредством резки или вырубки, должны быть обработаны, если они влияют на свойства.

Изделия с неизменным поперечным сечением (профили, прутки, проволока и т.д.), а также литые образцы (например, чугун, цветные сплавы) можно испытывать без механической обработки. Поперечное сечение образца может быть сферическим, квадратным, прямоугольным или кольцеобразным; в особенных случаях допускается другое унифицированное сечение. Предпочтительные образцы обладают определенным соотношением начальной расчетной длины Lo к начальному поперечному сечению So, которое выражается уравнением

Lo =k x √So, где k - коэффициент пропорциональности. Международное регламентированное значение k - 5,65.

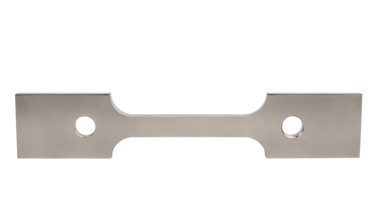

Типовые формы образцов для испытания на растяжение по DIN EN ISO 6892-2:

- плоские образцы с пальцами

- круглые с резьбовыми головками

Новый стандарт DIN EN ISO 6892-2:2018

- Устанавливает всемирное признание того, что регулирование по деформации посредством измерения деформации на образце - с помощью экстензометра - является лучшим методом контроля.

- Открывает путь к более стабильному и надежному определению пределов текучести и условных пределов текучести.

- Создает улучшение в воспроизводимости результатов между испытательными машинами, между лабораториями, между поставщиком и потребителем, при сотрудничестве с проверяющими инстанциями и сертифицирующими организациями.

- Регламентирует для скоростей деформации границы допуска во всех диапазонах до

±20 % (метод A).

Воспользуйтесь ведущим программным обеспечением в области испытаний материалов

Программное обеспечение testXpert фирмы ZwickRoell предлагает следующее:

- Простота в управлении: немедленно приступить к испытаниям и легко стать экспертом - при максимальной защите.

- Безопасное и эффективное проведение испытаний: получайте выгоду от надежных результатов и максимальной эффективности испытаний.

- Гибкая интеграция: testXpert оптимально подходит для всех Ваших испытаний и процессов – просто увеличивается эффективность.

- Перспективный дизайн: программное обеспечение для всего срока службы, готово для решения задач будущего!