ISO 6892-1, испытание металла на растяжение при комнатной температуре

Стандарт DIN EN ISO 6892-1 для испытаний металлов на растяжение нормирует испытание металлов или стали на растяжение при комнатной температуре и определяет механические характеристики.

Цель и области применения ISO 6892, температурный диапазон Характеристики Видео / проведение испытания Измерение усилия/продольной деформации Скорость испытания Регулирование по скорости деформации Программное обеспечение Испытательные системы

Цель и области применения стандарта ISO 6892-1

Испытание на растяжение является наиболее важным и наиболее частым механико-технологическим испытанием во всем мире, которое определяет параметры прочности и деформации металлов, имеющие решающее значение для проектирования и изготовления компонентов, предметов повседневного обихода, машин, автомобилей и конструкций.

Задача испытания состоит в том, чтобы надежно и воспроизводимо определять характеристики материала и достигать международной сопоставимости.

Одноосное испытание на растяжение представляет собой методику определения значений предела текучести или условного предела текучести, прочности при растяжении и деформации разрушения. Кроме того, определяют нижний предел текучести, деформацию при пределе текучести и деформацию при наивысшем усилии.

Испытание металлов на растяжение по ISO 6892 - различие по температурному диапазону

При испытании металла на растяжение в стандарте определены четыре температурных диапазона, в которых проводят испытания на растяжение: комнатная температура, повышенная температура, низкая температура и температура жидкого гелия. Различные температурные диапазоны и среда жидкого гелия предъявляют совершенно разные требования к испытательным системам и методике испытания, включая подготовку образцов. Поэтому международный стандарт ISO делится на четыре различные части, в зависимости от вышеуказанных температурных диапазонов:

- ISO 6892-1 метод испытания при комнатной температуре

- ISO 6892-2 метод испытания при повышенной температуре

- ISO 6892-3 метод испытания при низких температурах

- ISO 6892-4 метод испытания в среде жидкого гелия

Наряду с этими международными стандартами ISO такое же международное применение находят и национальные стандарты: американский ASTM, европейский EN, японский JIS и китайский GB/T. Для специальных областей применения (например, авиация) могут использоваться другие специфические стандарты.

DIN EN ISO 6892-1: важные характеристики

В основу испытания на растяжение металла или металлических материалов положены, главным образом, стандарты DIN EN ISO 6892-1 и ASTM E8. Оба стандарта регламентируют формы образцов и их испытание. Целью стандартов является описать и регламентировать метод испытания таким образом, чтобы даже при использовании разных испытательных систем определяемые характеристики оставались сравнимыми и корректными. Это также означает, что нормативные требования учитывают важные влияющие факторы и формулируют требования в целом, так что существует достаточный простор для технических реализаций и инноваций.

Важные характеристики при испытании металлов на растяжение по ISO 6892-1:

- предел текучести; точнее, верхний и нижний предел текучести (ReH и ReL)

- условный предел текучести; определяется по всем правилам при 0,2 % пластичной деформации как «эквивалентный предел текучести» (Rp0.2)

- деформация предела текучести; точнее, деформация предела текучести по экстензометру, т.к. ее определяют только с помощью экстензометра (Ae)

- прочность при растяжении (Rm)

- равномерная деформация (Ag)

- деформация разрушения (A), причем нормативные определения относительно расчетной длины имеют решающее значение

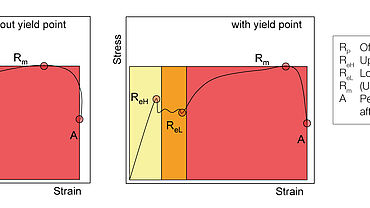

Прочность при растяжении при различном упрочнении материала

Для металлических материалов с ярко выраженным пределом текучести прочность при растяжении (наивысшее усилие растяжения) регламентируется как наивысшее достигнутое усилие после верхнего предела текучести. Наивысшее усилие растяжения после превышения предела текучести при материалах со слабым упрочнением может находиться ниже предела текучести, т.е. прочность при растяжении в этом случае меньше значения верхнего предела текучести.

На изображении в диаграмме напряжения/деформации представлена кривая с высоким упрочнением (1) и очень низким упрочнением (2) после предела текучести.

Для металлов с точкой текучести и последующим спадом напряжения прочность при растяжении, напротив, соответствует напряжению в точке текучести.

Предел текучести (ReH и ReL), условный предел текучести (Rp и Rt) и прочность при растяжении (Rm)

Для определения предела текучести и прочности при растяжении требуется только прецизионное силоизмерение, в то время как для получения других характеристик необходимо (автоматическое) измерение деформации с помощью экстензометра во время испытания или ручное измерение деформации после извлечения образца / остатков образца.

Деформация разрушения A или At

Деформация разрушения A или At представляет собой размер пластичности, т.е. текучести или деформируемости материала.

Современные алгоритмы, автоматически анализирующие кривую напряжения/деформации, обеспечивают надежное фиксирование точки разрушения и точное определение деформации разрушения. Положение разрушения вдоль образца (точнее, рабочей длины образца) также важно для надежного и точного определения деформации разрушения. Если место разрушения находится вне расчетной длины контактных датчиков продольной деформации, то пластичную деформацию во время сужения и разрушения образца нельзя определить корректно. Современные алгоритмы анализа оценивают положение места разрушения относительно точек измерения датчика продольной деформации и отмечают ненадежную характеристику деформации разрушения.

Положение места разрушения можно определять с помощью оптических бесконтактных датчиков продольной деформации, регистрирующих всю рабочую длину образца. Если положение места разрушения находится вне изначальной расчетной длины, то еще можно нормативно определять деформацию разрушения согласно ISO 6892-1:2017, приложение I, если во время испытания было рассмотрено и измерено соответствующее количество измерительных меток. Датчики laserXtens Array и videoXtens Array могут решать эту задачу в качестве опции. Благодаря этому, можно автоматически надежно и точно определять деформацию разрушения у 100% образцов.

Стандарт JIS Z 2241 предусматривает проведение классификации положения места разрушения. Как правило, это осуществляется вручную посредством визуальной проверки или отдельного бесконтактного измерения. Оба метода являются персональными и затратными по времени. С помощью современных оптических бесконтактных датчиков продольной и поперечной деформации эту задачу во время испытания на растяжение можно решать автоматически: указание класса (в зависимости от положения места разрушения A, B или C) в этом случае является частью полученных, заносимых в протокол результатов.

Видео: проведение испытания металла на растяжение по ISO 6892-1

Проведение испытания на растяжение по стандарту ISO 6892-1 метод A1 и A2 с помощью испытательной машины и экстензометра makroXtens

Требование к испытанию / оборудованию

При определении регламентированных в стандарте ISO 6892-1 характеристик точное силоизмерение и измерение продольной деформации образца под воздействием усилия (измерение деформации) играет решающую роль. Также решающей является скорость испытания, регламентированная в стандарте в двух различных методиках. Различают метод В (рост напряжения) и метод А (скорость деформации). Метод A - и здесь метод A1 посредством автоматического регулирования скорости деформации по сигналу экстензометра (замкнутый контур регулирования "closed loop") является самым простым и точным методом. Испытательное оборудование фирмы ZwickRoell разработано специально для этого.

Требования к силоизмерению и измерению продольной деформации

Важнейшие и однозначно описываемые требования касаются также силоизмерения и измерения продольной деформации образца при воздействии усилия.

- Для силоизмерения ряд стандартов ISO 6892 ссылается на описание испытания и калибровки силоизмерительного устройства машин для испытаний на растяжение и сжатие по ISO 7500-1 и требует, как минимум, класса 1.

- Для измерения продольной деформации ряд стандартов ISO 6892 ссылается на описание калибровки устройств измерения продольной деформации для испытаний с одноосным нагружением по ISO 9513 и требует для определения условных пределов текучести минимум класса 1; для измерения других характеристик (с деформацией более 5%) можно использовать класс 2.

В стандартах для силоизмерения и измерения продольной деформации приводится описание процессов калибровки, однако, прежде всего, результаты и определения классификаций. Последнее имеет решающее значение для применения на практике. Посредством классовой принадлежности для откалиброванной измерительной системы можно выводить максимально разрешенные погрешности и разрешения, которые следует привлекать для определения неопределенности измерения измерительной системы.

- Стандарт ASTM E8 в плане силоизмерения ссылается на стандарт ASTM E4,

- в плане измерения продольной деформации - на ASTM E83.

- Стандарты, применяемые на международном уровне, иногда различаются по своей структуре содержания, но их определения и требования согласованы таким образом, что важные характеристики испытаний на растяжение существенно друг от друга не отличаются.

Исключением, которое необходимо учитывать, является оценка / классификация датчиков продольной деформации или экстензометров. В то время как стандарт ISO 9513 при погрешности ссылается на достигаемое заданное значение, ASTM E83 также дополнительно рассматривает отношение к начальной расчетной длине. Экстензометр, предусмотренный для малых значений начальной расчетной длины, должен соответствовать более высоким измерительно-техническим требованиям, чем экстензометр для увеличенных значений начальной расчетной длины.

Харакеристики, необходимые для использования экстензометра минимум класса 1 по ISO 9513 при испытании металла на растяжение:

- начальный наклон кривой напряжения/деформации mE

- условные пределы текучести Rp и Rt

Харакеристики, необходимые для использования экстензометра минимум класса 2 по ISO 9513 при испытании металла на растяжение:

- деформация предела текучести Ae

- равномерная деформация Ag и Agt, а также

- зона плато e вокруг прочности при растяжении Rm или максимального усилия растяжения Fm

- Деформация разрушения A и At

Влияние скорости испытания на пределы текучести (ReH и ReL) и условные пределы текучести (Rp и Rt)

Для корректного определения пределов текучести (ReH и ReL) и условных пределов текучести (Rp и Rt) решающее значение помимо точного измерения усилия и деформации имеет также скорость испытания. Стандарт различает два метода настройки скорости испытания: в методе B регулирование проводится по росту напряжения, в методе А - по скорости деформации. Метод A, при котором учитывается скорость деформации, рекомендуют по следующим причинам:

- металлические материалы меняют свои характеристики, если изменяется скорость деформации в процессе испытания.

- Как правило, при более высокой скорости деформации получают более высокие значения прочности.

- В зависимости от сплава и качества изготовления металлического материала зависимость от скорости деформации может быть очень значительной, т.е. вне границ спецификации для соответствующего качества.

| Скорости испытания в стандарте ISO 6892-1 |

|---|

| Метод A1: : регулирование по скорости деформации, закрытый контур регулирования “closed loop” | Метод A2: регулирование по скорости деформации, открытый контур регулирования "open loop" | Метод B: скорость напряжения |

| Предварительных испытаний/настройки не требуется (адаптивный контроллер) | Требуются предварительное испытание и настройка (определение жесткости испытательной системы и образца) | Требуются предварительное испытание и настройка (определение жесткости испытательной системы и образца) |

Регулирование по скорости деформации („closed loop“) - самый простой и точный метод

Регулирование по скорости деформации значительно улучшает надежность результатов при определении пределов текучести и условных пределов текучести. Для этого стандарт ISO 6892-1 предлагает два метода для реализации регулирования по скорости деформации:

- Метод А1, автоматическое регулирование скорости деформации с использованием сигнала экстензометра (закрытый контур регулирования, "closed loop")

- Метод А2, ручная настройка посредством ввода скорости траверсы, при которой затем будет достигаться корректная скорость деформации в процессе определения характеристики (открытый контур регулирования, "open loop")

Первый метод использует современные технические возможности регуляторов привода (преимущественно адаптивный регулятор), чтобы автоматически удерживать скорость траверсы в заданном стандартом диапазоне допуска для скорости деформации. Этот метод предполагает наличие согласованной в плане технического регулирования испытательной системы, но в то же время значительно упрощает проведение испытания и предотвращает ошибки в настройке скорости траверсы. Поэтому имеет смысл рекомендовать данный метод регулирования.

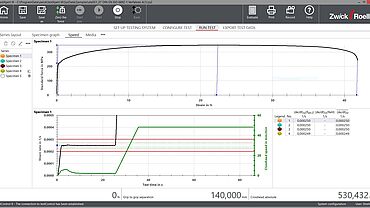

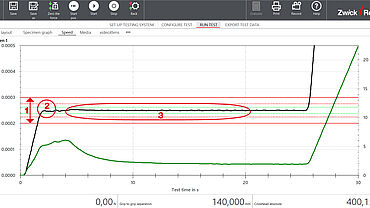

В testXpert скорость деформации можно отслеживать в любой момент. Красная линия (1) показывает полосу допуска стандарта ISO 6892-1 (20% от настроенной скорости). Зеленая пунктирная линия обозначает более узкую полосу допуска в 5%, являющуюся стандартом для испытательных систем фирмы ZwickRoell, чтобы обеспечить безопасность даже в случае непредвиденных событий.

Хорошее регулирование скорости деформации отмечено малыми входными колебаниями (2) и стабильным регулированием скорости (3). Предпосылкой этого является адаптивный регулятор.

Как проходит регулирование по скорости деформации „closed loop“ в испытательной системе?

Для точной настройки скорости деформации блок электроники testControll II регулирует скорость испытательной машины напрямую по измеренным значениям экстензометра. Параметры для регулирования испытательной машины рассчитываются автоматически и адаптивно корректируются в реальном времени. Этот процесс называется „closed loop“ с адаптивным регулированием, он проводится на испытательных машинах фирмы ZwickRoell с частотой 1кГц. Это позволяет надежно выполнять требования стандарта для поддержания скорости деформации.

Все происходит автоматически, оператор очень просто экономит много времени и получает надежные результаты с малым разбросом.

Слишком много образцов?

Проведите автоматизацию сейчас!

К автоматизированным испытательным системам Связаться сейчас

ISO 6892-1, с программным обеспечением testXpert проводить испытания эффективно и безопасно

ПО testXpert увеличивает эффективность испытаний по ISO 6892-1. testXpert выдает надежные результаты испытаний как основу для надежных решений.

- Какой бы метод Вы ни выбрали, в программе испытаний уже содержатся все параметры ISO 6892-1, соответствие стандарту 100%. В подготовленном макете экрана Вы увидите фактически достигнутую скорость деформации в пределах регламентированного стандартом допуска.

- Предварительные испытания и ручные расчеты скорости деформации по ISO 6892-1 больше не нужны. testXpert автоматически настраивает все параметры регулирования. Целевые позиции и значения деформации будут достигнуты с высокой точностью. Изменения свойств образца компенсируются в режиме online.

- ПО testXpert обеспечивает сходимость результатов испытаний благодаря идентичным условиям испытаний в предварительно регламентированной конфигурации машины.

- Для обеспечения сопоставимости результатов испытаний влияние человеческого фактора сводится к минимуму (например, с помощью функции управление пользователями).

Стандартная программа испытаний testXpert для стандарта ISO 6892-1

Программная валидация TENSTAND

Стопроцентно надежные результаты испытаний с валидацией по ISO 6892-1 / TENSTAND

Результаты испытаний, определяемые в программном обеспечении по стандарту ISO 6892-1, можно проверять и валидировать с международным согласованным блоком данных и международными согласованными результатами испытаний. В европейском проекте с обозначением "TENSTAND" были сгенерированы и квалифицированы исходные данные из испытаний металлов на растяжение. Из этих данных были определены и также квалифицированы результаты испытаний и коридоры результатов. С помощью этих блоков данных и результатов "TENSTAND" можно быстро и надежно проверить испытательное программное обеспечение путем сравнения результатов. "National Physical Laboratory" (NPL) в Лондоне держит эти блоки данных и результатов наготове.

- Национальная физическая лаборатория (NPL) - это британский эквивалент немецкого Федерального физико-технического института (PTB). Она регламентирует национальные стандарты, действующие в области физики / техники.

- Ее задачей является определение фундаментальных и физических постоянных, отображение, хранение и передача стандартных единиц международной системы единиц измерения (SI), а также предоставление таких услуг, как калибровка UKAS (United Kingdom Accreditation Service) для регулируемых законом областей.

Надежно воспроизводимые результаты испытаний, благодаря TENSTAND и testXpert

Проверьте результаты Ваших испытаний с помощью программной валидации TENSTAND.

- Загрузить блоки исходных данных ASCII "TENSTAND" из NPL в программное обеспечение testXpert

- Определить результаты испытаний из этих блоков исходных данных с помощью testXpert

- Сравнить собственные результаты с результатами "TENSTAND"