Испытание толстолистовой стали

Толстые стальные листы применяются в больших конструкциях (большие мосты, высотные здания), в кораблестроении, в шельфовом строительстве (буровые платформы и ветровые колеса), а также в производстве тяжелых приборов (подъемные краны и экскаваторы). Кроме того, толстые листы являются полуфабрикатом для производства больших труб, передающих нефть и газ на большие расстояния.

Толстая сталь представляет собой листы шириной до четырех метров, толщиной от трех до более 250 мм и длиной до двадцати метров. Изготовление осуществляется посредством реверсируемого термомеханического проката болванок.

Во многих областях применения необходимо соблюдение характеристик или границ спецификации для безопасности при долгосрочном использовании. Различные испытания толстолистовой стали определяют существенные и необходимые ее характеристики, в зависимости от целей применения. Приведенные ниже испытания толстолистовой стали являются наиболее часто используемыми методами. В специальных областях могут понадобиться другие, не названные здесь методики испытаний для обеспечения надежной и длительной эксплуатации.

Испытания на растяжение Определение твердости Ударные испытания Усталостные испытания и испытания на механику разрушения Брошюра «Металлы» Интересные проекты заказчиков

Испытания толстолистовой стали на растяжение

Испытания толстолистовой стали на растяжение проводятся, в основном, согласно признанным во всем мире и очень распространенным стандартам ISO 6892-1 и ASTM E 8. Одновременно стандарт ISO 6892-1 дословно повторяет европейский стандарт (EN ISO 6892-1), поэтому является действительным в странах Европейского Союза. (например, в Германии как DIN EN ISO 6892-1). Образцы из толстолистовой стали для таких испытаний на растяжение изготавливаются таким образом, чтобы по возможности сохранить толщину листа (образца). Соответственно образцы обладают большим поперечным сечением, для их испытаний необходимы машины с повышенным / большим диапазоном нагружения. Рабочая длина (деформируемая под воздействием усилия испытания часть образца) создается фрезерованием. Необработанная толщина, щадящие фрезерование и чистовая обработка ширины образца позволяют во время изготовления образца сохранить материал практически без изменений, не влияя на его характеристики.

Стандарты ISO 6892-1 и ASTM E 8 с 2009 года позволяют автоматически регулировать скорость испытания по скорости деформации (скорости удлинения). Регламентированные в стандартах допуски для регулирования по скорости деформации (особенно для регулирования „closed loop“) оптимально соблюдаются обоими датчиками продольной деформации makroXtens и laserXtens.

Автоматизированное испытание толстолистовой стали на растяжение

Необходимость надежного и точного манипулирования тяжелыми образцами во время испытания на растяжение предъявляет высокие требования к системе управления. Автоматические роботизированные испытательные системы фирмы ZwickRoell позволяют выполнять эти требования: Освобождение оператора, сведение к минимуму влияние человеческого фактора и повышение эксплуатационной надежности.

Концепция автоматизации фирмы ZwickRoell предусматривает ручную укладку образцов в магазины. Начиная с этого момента - загрузка образцов - испытание на растяжение проводится автоматически вплоть до сортировки остатков образцов для возможной последующей инспекции.

В процесс полностью автоматического испытания на растяжение при необходимости можно интегрировать дополнительные измерительные и испытательные приборы к машинам для испытаний на растяжение: например, прибор фирмы ZwickRoell для измерения поперечного сечения с четырьмя независимыми автоматическими щупами для точного нормативного определения площади поперечного сечения.

Решения для испытаний толстолистовой стали на растяжение

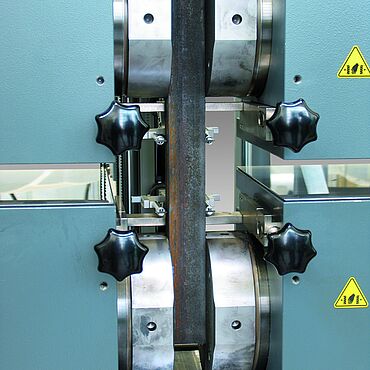

Для определения характеристик материалов в процессе испытаний на растяжение фирма ZwickRoell предлагает широкий спектр серийных и нестандартных испытательных систем с номинальным усилием до 2.500 кН. С помощью этих испытательных систем можно нормативно и с высокой точностью определять характеристики материалов. Гидравлические захваты фирмы ZwickRoell с параллельным закрытием постоянно обеспечивают превосходный зажим и центрирование образцов в течение всего испытания. Проскальзывание образца в гидравлических захватах можно предотвращать во всех случаях.

Нормативное измерение деформации в большинстве случаев осуществляется с помощью автоматических контактных или оптических (бесконтактных) датчиков продольной деформации. Классическим, испытанным в течение многих лет датчиком продольной деформации для испытаний толстолистовой стали является экстензометр makroXtens фирмы ZwickRoell. Благодаря своей механической конструкции, makroXtens сочетает в себе высокое разрешение и высокую точность с очень высокой прочностью, даже в шершавом окружении. Очень прочная механическая конструкция позволяет проводить измерение деформации вплоть до разрушения образца. Это позволяет автоматически определять деформацию разрушения без утомительной разметки образца и ручного проведения измерения после составления его обломков.

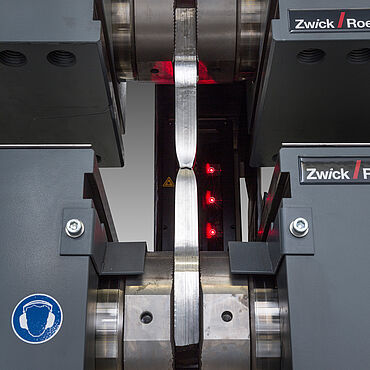

Инновационным решением для измерения деформации вплоть до разрушения образца является датчик laserXtens. Также laserXtens блестяще отвечает требованиям стандартов (ISO 6892-1, ASTM E 8, а также ISO 9513 и ASTM E83) для образцов из толстолистовой стали. Датчику laserXtens не нужны метки на образце; принцип измерения позволяет ему использовать самостоятельно созданный лазерным светом шаблон на поверхности образца в качестве меток. Оптический анализ таких "естественных меток" осуществляется таким образом, что даже окалина и возможное отслаивание окалин им не мешает.

Определение твердости толстолистовой стали

Определение твердости толстолистовой стали проводится в различных аспектах. В зависимости от постановки вопроса, применение находят методы определения твердости по ISO 6506-1 (метод по Бринеллю), ISO 6507-1 (метод по Виккерсу), ISO 6508-1 (метод по Роквеллу), а также по ASTM E10 (метод по Бринеллю), ASTM E384 (метод по Виккерсу и Кнупу) и ASTM E18 (метод по Роквеллу). Кроме того, для определенных областей применения используются другие методики или предписания (например, европейский стандарт EN 2002-7 для авиации и космонавтики); для испытаний больших поверхностей и без разрушения используются так называемые методики QEM (например, 3MA), указанные в директиве VDI/VDE 2616-1 (определение твердости металлических материалов).

Твердомеры для испытаний толстолистовой стали

Палитра продукции фирмы ZwickRoell содержит машины и приборы для любых методов определения твердости. Машины и приборы фирмы ZwickRoell для определения твердости отвечают требованиям актуальных международных стандартов, их можно соответствующим образом калибровать. Для калибровки твердомеров фирма ZwickRoell обладает аккредитацией DAkkS как лаборатория калибровки.

Одним из аспектов определения твердости является проверка и обеспечение средней глобальной твердости стальных листов после прокатки. Прокатка - это термомеханический процесс, с помощью которого вместе с регулировкой толщины листа также определяются механические характеристики. Для этого определения твердости применяются методики, работающие с повышенными усилиями, для усреднения порой грубой структуры. Преимущественно используют методы по Бринеллю или Роквеллу. Для толстолистовой стали нередко используют портативные твердомеры, которыми можно проводить измерения оригинального изделия прямо на месте. Для стационарных машин определения твердости из толстолистовой стали вырезаются фрагменты. Они либо сами используются как образцы, либо из этих фрагментов вырезают более мелкие образцы и подготавливают для последующего определения твердости.

Другим аспектом определения твердости является проверка структуры с определением твердости элементов этой структуры. Из-за малых размеров элементов структуры здесь применяются машины с малыми и очень малыми усилиями (как правило, стационарные микротвердомеры), размеры и глубину отпечатков которых можно адаптировать к размерам элементов структуры посредством усилия вдавливания.

Испытание образцов из толстолистовой стали с надрезом на ударный изгиб

Для строительства трубопроводов и в судостроении важной характеристикой материала является ударная вязкость. Ее можно определять на образцах с надрезом по Шарпи с помощью маятникового копра. Методика испытания регламентирована в международном стандарте ISO 148-1, а также в ASTM E23. Стандарт ISO дословно повторяет европейский стандарт EN ISO 148-1.

При испытании на ударный изгиб нормативные образцы с надрезом устанавливаются в копер вручную, с помощью простых вспомогательных механизмов или полностью автоматических роботизированных систем; затем образцы разбиваются с энергией до 750 Дж. Испытания проводятся как при комнатной, так и при низких температурах для определения, кроме всего прочего, температуры перехода от высокого положения к низкому при низких температурах. Для правильной термообработки образцов фирма ZwickRoell предлагает соответствующие температурные ванны (до -70 °C) или термокамеры (до -180 °C).

Директива машиностроения предъявляет высокие требования в плане безопасности к эксплуатации маятниковых копров. Защитная кабина и проверенная временем предохранительная техника позволяют выполнять все требования европейских правил техники безопасности.

Испытание падающим грузом / Испытание Pellini толстолистовой стали

Метод испытания падающим грузом по W. S. Pellini используется для исследований подверженности стали хрупкому разрушению для сравнительной оценки характеристик локализации трещин согласно американскому стандарту ASTM E208 и журналу испытаний стали SEP 1325. Во время испытания грузы сбрасываются на прямоугольный образец, оба конца которого расположены на опорах. В пределах регламентированного общего прогиба падающие грузы вызывают хрупкое разрушение на стороне растяжения образца. Это хрупкое разрушение создается из-за нанесенного на данной стороне образца валика сварного шва с надрезом - так называемого стартера трещины. При этом испытании определяется, распространяется ли созданное искусственным стартером трещины хрупкое разрушение до одной из двух боковых поверхностей образца или происходит его локализация. Образование трещины или разрушения оцениваются визуально, вручную. Если разрушение доходит до одной или обеих боковых поверхностей, то образец считается разрушенным. Испытания проводятся также в зависимости от температуры образца.

Доступны копры с падающим грузом для испытаний Pellini двух размеров с энергией 550 Дж и 1650 Дж. Максимальная высота сброса составляет 1,0 м или 1,3 м. Подъем груза осуществляется автоматически. Высота сброса при этом плавно настраивается. Согласно стандарту (ASTM E208 и SEP 1325) регламентированные значения энергии удара достигаются посредством простого приложения грузов. Энергия сброса рассчитывается автоматически. Рабочая зона электрически и механически защищена предохранительным контуром. Испытание запускается и проводится лишь после опроса всех предохранительных контактов. Управление копром Pellini осуществляется через сенсорный экран, на котором индицируются высота сброса, энергия сброса, вес груза и скорость сброса.

Испытание толстолистовой стали на вязкость разрушения

Вязкость разрушения K1c представляет собой важную характеристику металлических материалов, используемых в таких важных в плане безопасности отраслях промышленности, как самолетостроение, строительство электростанций, а также автомобилестроение. Для определения вязкости разрушения применяются образцы, на которые искусственно нанесена трещина. Образование трещины осуществляется, как правило, посредством нанесения на образец надреза и последующего нарастания колебаний образца до достижения определенной длины трещины. Затем образец нагружается до разрушения в процессе квазистатического испытания. На основе кривой усилия-деформации и длины трещины определяется вязкость разрушения K1c. Стандарт ASTM E399 регламентирует, как должно проводиться испытание. Другие важные стандарты: ASTM E813, E 1152 и E 1290.

Двухступенчатое испытание для определения характеристики K1c можно очень эффективно проводить на резонансных испытательных системах (Vibrophore) и затем на испытательных машинах фирмы ZwickRoell. Трещинообразование в образце вызывает циклическое нагружение с предварительным механическим нанесением на образец надреза. Т.н. нарастание колебаний для создания регламентированной трещины происходит, благодаря высокой достигаемой частоте резонансной испытательной системы (Vibrophore), очень быстро и с очень высокой степенью воспроизводимости из-за высокой чувствительности резонансной частоты к трещинообразованию.

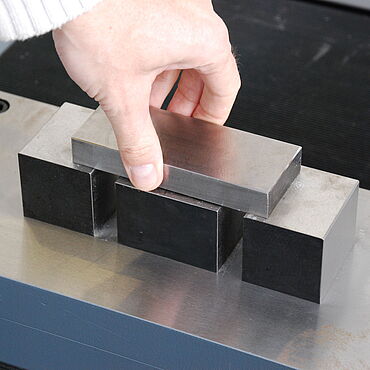

Наиболее часто используемая геометрия образца обозначается как компактный образец или образец CT (англ.: Compact Tension). При этом нагрузка с помощью штифтов прикладывается к отверстиям. Это создает смешанное нагружение растяжения и изгиба.

Наряду с образцами CT, также используются образцы чисто для испытания на изгиб: так называемые образцы SENB. Нагружение образца для испытаний на изгиб осуществляется проще, чем CT-образца; необходимый объем образца также значительно больше. На рисунках это хорошо видно.