ISO 527-1 & ISO 527-2 Испытание пластмасс на растяжение

В процессе испытания на растяжение определяются важные механические свойства формовочной массы. Эти характеристики используются, как правило, для сравнения. В стандартах ISO 527-1 (общие принципы) и ISO 527-2 (условия испытаний формовочных и экструзионных масс) приводится описание испытания пластмасс толщиной более 1 мм на растяжение. Основной мыслью стандарта ISO 527 является высокая степень сравнимости результатов испытаний в пределах лабораторий, компаний и национальных границ.

Более подробное описание испытания пластмасс на растяжение можно найти в стандарте ASTM D638. Описание пластиковых пленок и плиток толщиной менее 1 мм приводится в стандартах ISO 527-3 / ASTM D882.

Цель и характеристики Проведение испытания Формы и размеры образцов Условия окружающей среды Требования к точности Сравнение с другими испытательными методиками Испытательные системы Загрузки

Цель и характеристики, испытание на растяжение, ISO 527

Для описания существенных механических свойств формовочной массы определяют ряд характеристик. Эти характеристики используются, как правило, для сравнения.

Типичные характеристики:

- Напряжение растяжения: отношение усилия к начальному поперечному сечению образца

- Деформация: отношение изменения расчетной длины к начальной расчетной длине

- Модуль растяжения: наклон кривой в диаграмме напряжения/деформации

- Точка текучести: напряжение и деформация в точке кривой, в которой наклон равен нулю

- Точка разрушения: напряжение и деформация в момент разрушения образца

- Коэффициент Пуассона: отрицательное отношение поперечной деформации к продольной

В стандартах ISO 527-1/-2 и ASTM D638 регламентированы методики проведения испытания на растяжение. Оба стандарта технически эквивалентны, но их результаты не являются полностью сравнимыми, т.к. формы образцов, значения скорости испытания и способы определения результатов в некоторых случаях различаются.

В стандартизированном испытании на растяжение результаты отображаются относительно определенной скорости растяжения на образце. Однако в практическом применении изделия или структуры возникающие нагрузки могут находиться в очень широком диапазоне скорости деформации. По причине вязко-упругих свойств полимеров при измененных скоростях деформации обычно возникают другие механические характеристики, отличающиеся от измеренных на стандартизированном образце. Вследствие этого полученные в процессе испытания на растяжение характеристики не в полной мере подходят для определения параметров изделия, однако являются очень надежной базой для сравнения материалов.

Испытания на старение

испытание на растяжение образует хорошую базу для выявления изменения механических характеристик полимера после старения, термообработки, нахождения в определенной среде или после атмосферного воздействия. Для этого характеристики определяются в процессе испытания на растяжение, затем еще раз - после старения или атмосферного воздействия.

Как проводится испытание пластмасс на растяжение по ISO 527-1?

В стандартах ISO 527-1/-2 и ASTM D638 регламентированы методики проведения испытания на растяжение. Оба стандарта технически эквивалентны, но их результаты не являются полностью сравнимыми, т.к. формы образцов, значения скорости испытания и способы определения результатов в некоторых случаях различаются.

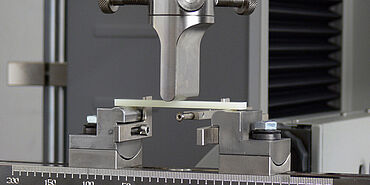

Проведение испытания на растяжение по ISO 527:

стандарт ISO 527-1/-2 сначала регламентирует форму образцов, точность снятия их размеров, разрешенные допуски, а также начальную расчетную длину. После настройки определенного расстояния между инструментами зажимают образец. Регламентированная преднагрузка гарантирует сопоставимость результатов вне зависимости от оператора. В процессе испытания на растяжение по ISO 527 определяют различные типовые характеристики. При этом определение модуля растяжения предъявляет значительно более высокие требования к точности измерения, указанные в приложении C стандарта ISO 527-1. Точные требования к окружению и оборудованию при испытании на растяжение по ISO 527 изложены далее.

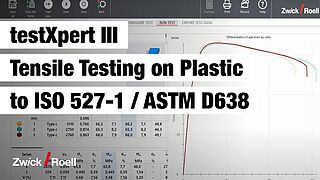

Проще всего проводить испытание по стандартной программе testXpert для ISO 527-1/-2. Все настройки для проведения испытаний по ISO 527 уже предварительно проведены - в полном соответствии со стандартом.

Можно сразу же запускать испытание по ISO 527 благодаря программному обеспечению testXpert

Эффективное проведение испытаний по ISO 527 и быстрая интеграция новых сотрудников:

- Экономьте время на изучение стандарта: гарантированное соответствие стандарту, благодаря стандартной программе испытаний для ISO 527-1/-2 - там уже сохранены все характеристики и параметры стандарта ISO 527-1/-2.

- Функция управление пользователями позволяет оператору видеть на экране только то, что ему необходимо для проведения испытаний. Это обеспечивает быстрое освоение и точное соответствие стандарту ISO 527. Ничто не будет забыто.

- Максимальную эффективность испытаний обеспечивает функция привязка периферийных приборов: если микрометр передает размеры образцов напрямую в программное обеспечение, это экономит время и исключает ошибки при вводе.

к программному обеспечению testXpert проведение испытания в 6 этапов с ПО testXpert

Типы /формы образцов

Высокая точность сравнения - это значительная целевая установка при испытании формовочных масс. Это требует ограничения типов образцов. Форма и размеры образцов регламентированы в стандарте ISO 527-2. Предпочтительные образцы - тип 1A (литье) и тип 1B (формовка или механическая обработка):

Образцы типа 1A по ISO 527-2

- Обычно образцы изготавливают посредством литья. Используется указанный в стандарте ISO 527-2 образец типа 1A, обозначенный в стандарте ISO 3167 как образец типа A, его толщина дополнительно ограничена четырьмя миллиметрами. Кроме того, этот образец указан в стандарте ISO 20753 как образец A1.

- Полученный в процессе литья под давлением образец с удалением от точки впрыска проявляет снижение ориентировки, что приводит к непостоянному протеканию механических свойств по длине образца и зачастую к разрушению образца на удаленной от литника стороне.

- Расчетная длина образца составляет преимущественно 75 мм, также используется значение 50 мм.

Образцы типа 1В

- В качестве альтернативы разрешено использовать образец типа 1B, обозначенный в стандарте ISO 3167 как тип B, а в ISO 20753 - как тип A2.

- Этот образец, как правило, вырезается из изготовленных посредством прессования или литья под давлением плит. Ориентировки полимера обычно значительно отличаются от ориентировок в образце, полученного посредством литья под давлением. Сравнимость результатов, полученных с различными формами образцов, не гарантирована.

- Расчетная длина образца типа 1B из-за большего радиуса и, соответственно, более короткой рабочей зоны составляет 50 мм.

| Стандарт | Тип образцов | Примечание | l3 мм | l1 мм | b2 мм | b1 мм | h мм | L0 мм | L мм |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Изготовлен методом литья (предпочтит. форма) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (предпочтит.) | 75±0,5 или 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Изготовлен путем формовки или мех. обработки (предпочтит. форма) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (предпочтит.) | 50±0,5 | 115±1 |

Образцы для испытаний на старение, нахождение в различных средах, атмосферное воздействие

- Для всех процессов старения, идущих с поверхности образца, предпочтительным является малое поперечное сечение.

- Часто для оценки этой характеристики привлекается только наивысшее напряжение растяжения. Соответственно, применение датчика продольной деформации не требуется, можно испытывать тонкие, суженные в средней части образцы.

- Для этой цели ISO 527 предлагает типы CP и CW, взятые из стандарта для ударного растяжения ISO 8256.

Размеры образцов

- Определение размеров образца может стать причиной достаточно высокой погрешности при получении значений напряжения. При растягивающем нагружении погрешность измерения линейно переходит в результат напряжения. При всех гибочных нагружениях погрешность измерения толщины образца обладает даже квадратным эффектом.

- Наряду с точностью считывания используемого измерительного средства, значительную роль играют размер и форма контактного элемента, а также прикладываемое во время измерения удельное давление.

- Кроме того, зачастую поперечное сечение образца отклоняется от идеальной прямоугольной формы. Это может быть следствием угловых погрешностей при механической обработке или образования утяжин и легких скосов в процессе литья образцов.

- Многие стандарты ссылаются на ISO 16012 или ASTM D 5947, чтобы регламентировать требования и методику снятия размеров. Отдельные стандарты могут содержать дополнительные определения.

- Для снятия размеров более 10 мм у твердых пластмасс (например, измерение общей длины) обычно применяется штангенциркуль. Из-за неконтролируемого удельного давления в процессе измерения точность этого измерения является достаточно низкой даже при высоком разрешении штангенциркуля.

- Толщину и ширину образца обычно измеряют микрометром с трещоткой. При этом поверхность контакта является округло-плоской с диаметром 6,35 мм. Трещотка ограничивает усилие измерения диапазоном от 5 Н до 15 Н.

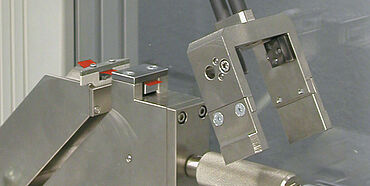

- У автоматизированных систем толщина и ширина определяются с помощью прибора для измерения поперечного сечения. Эти приборы удерживают образец во время измерения в одной позиции и снимают размеры с помощью четырех цифровых измерительных датчиков и подходящих контактных наконечников, применяя регламентированное усилие измерения.

- Для мягких пластмасс и пленок необходимо более точное соблюдение усилия измерения. Для этой цели используются цифровые толщиномеры с мертвым весом.

Условия кондиционирования и окружающей среды

- Соблюдение регламентированных условий кондиционирования и окружающей среды относительно температуры и влажности воздуха имеет большое значение для сравнимости результатов испытаний.

- Указания по срокам кондиционирования обычно имеются в заводских стандартах для испытываемого материала.Кроме того, в рамках испытаний формовочных масс образцы в течение минимум 16 часов должны храниться в нормальных климатических условиях.

- Если испытания проводятся в нормальных климатических условиях, то эти условия регламентированы в стандартах ISO 291 и ASTM D 618.

Умеренный климат:23 ± 2 °C, отн. влаж. 50 ± 10 %

Субтропический климат27 ± 2 °C, отн. влаж. 65 ± 10 % - Погрешности соответствуют классу 2.В классе 1 эти погрешности делятся на 2.

- Под термином "комнатная температура" обычно подразумевается достаточно широкий температурный диапазон (от 18 °C до 28 °C).

- Кроме того, можно проводить испытания с высокими или низкими температурами, для которых можно регламентировать собственные требования.

Требования к точности испытательной машины

Двумя главными измеряемыми величинами испытательной машины являются усилие и продольная деформация.В рамках периодической калибровки соответствующего национальному эталону средства измерения приводится подтверждение того, что данные измеряемые величины в определенном диапазоне достигают регламентированной в стандартах точности.

Силоизмерение (ISO 7500-1, ASTM E4)

В большинстве стандартов требуется точность измерения соответствующих значений в 1%.Это требование в стандартах ISO обозначается как „класс 1“.Практически все современные испытательные машины в настоящий момент достигают этого класса 1 или даже класса 0,5, допуски которого разделены на 2.Поэтому решающим является диапазон измерения, в котором испытательная машина добивается указанного класса точности.Различные испытательные машины фирмы ZwickRoell достигают класса 1, начиная уже с 1/1000 своего диапазона измерения.Благодаря этому, можно измерять модульные значения и значения напряжения растяжения многих материалов с одной и той же испытательной конструкцией без переоборудования.

Измерение продольной деформации (ISO 9513, ASTM E83)

В обозначениях классов точности измерения продольной деформации наряду с определенной относительной (процентной) погрешностью дополнительно содержится информация по абсолютной погрешности, возникающей при измерении малой продольной деформации.

В этом плане стандарты ISO и ASTM значительно отличаются друг от друга.

- В то время как в стандарте ISO допуски относятся к продольной деформации, ASTM напрямую ссылается на удлинение.

- Кроме того, в ISO требования к зоне малых удлинений значительно более узкие, чем в соответствующих классах стандарта ASTM.

- Так, в зависимости от используемой расчетной длины проявляются частью очень значительные различия, в особенности при измерении малых продольных деформаций.

Особенности при измерении модуля растяжения

- Как следует из приведенной выше таблицы, требования к точности для диапазона удлинения модуля растяжения в классе 1 стандарта ISO составляют ± 3 µм.Это означает, что между измерениями в начале и в конце диапазона модуля возможна погрешность до 6 µм.Это может привести к соответственно высокой погрешности измерения.

- Для решения данной проблемы в стандарте ISO 527-1 введено дополнительное требование для измерения модуля растяжения.Это дополнительное требование заключается в том, что проходимый путь между началом и концом определения модуля должен измеряться в точностью в 1%.

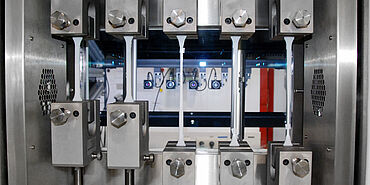

Вас интересуют автоматизированные испытания пластмасс?

Наши роботизированные испытательные системы предназначены для полностью автоматического проведения испытаний образцов на растяжение, сжатие, изгиб или ударных испытаний.

К автоматизированным испытательным системам Связаться сейчас