ISO 8256 | ASTM D1822 Испытание на ударное растяжение

Стандарты ISO 8256 и ASTM D1822 содержат описание метода определения прочности пластмасс при ударном растяжении / проведения испытаний на ударное растяжение.

Испытания на ударное растяжение выдают информацию о свойствах материала на базе энергии удара, которые определяют при растягивающем нагружении нормативного образца при относительно высокой скорости деформации. Результаты испытаний хорошо сопоставимы при использовании одних и тех же пар размеров маятника и хомута. Для разных комбинаций стандарты регламентируют способы корректировки, позволяющие сравнивать результаты приблизительно.

Испытания на ударное растяжение по ISO 8256 и ASTM D1822 можно использовать для жестких пластмасс (в соответствии с определением ISO 472), но они особенно полезны для гибких образцов из пленок или пластин, а также из мягких или полужестких пластмасс, которые согласно методу Шарпи по ISO 179 / ASTM D6110 или методу Изод по ISO 180 / ASTM D256 являются слишком гибкими или слишком тонкими и даже при наличии надреза в итоге не разрушаются и не выдают результата.

Методы испытаний Оборудование и требования к испытанию Видео Образцы и размеры Загрузки Проекты заказчиковЗапросить консультацию

Методы испытаний по ISO 8256 и ASTM D1822

В стандарте ISO 8256 регламентированы два различных метода испытаний:

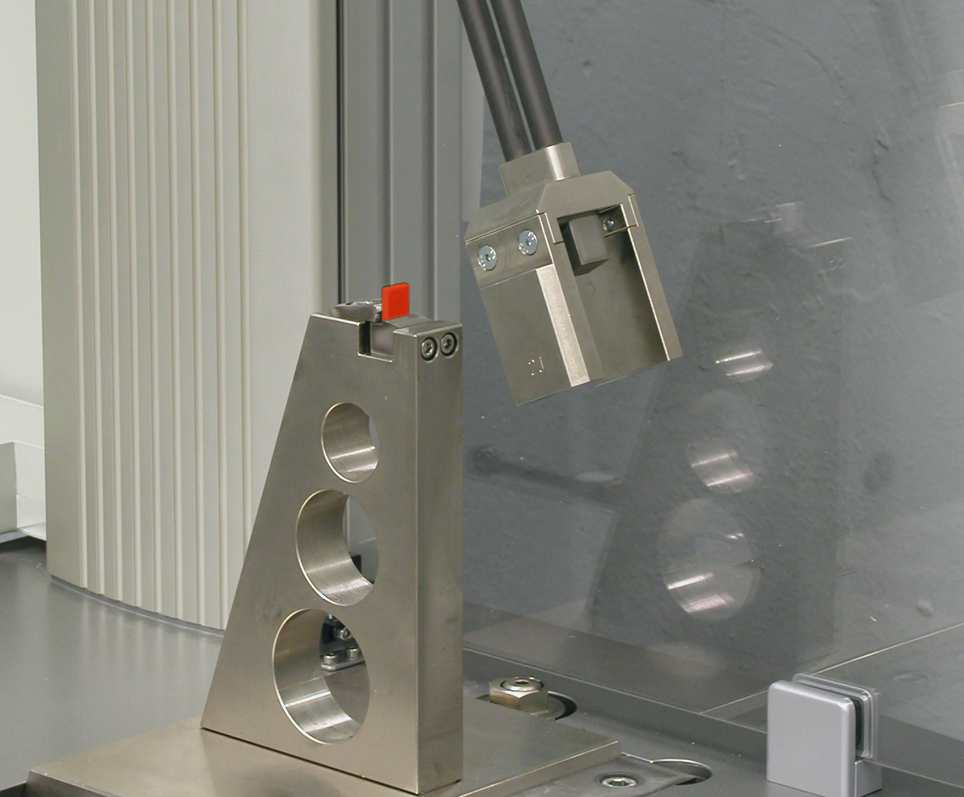

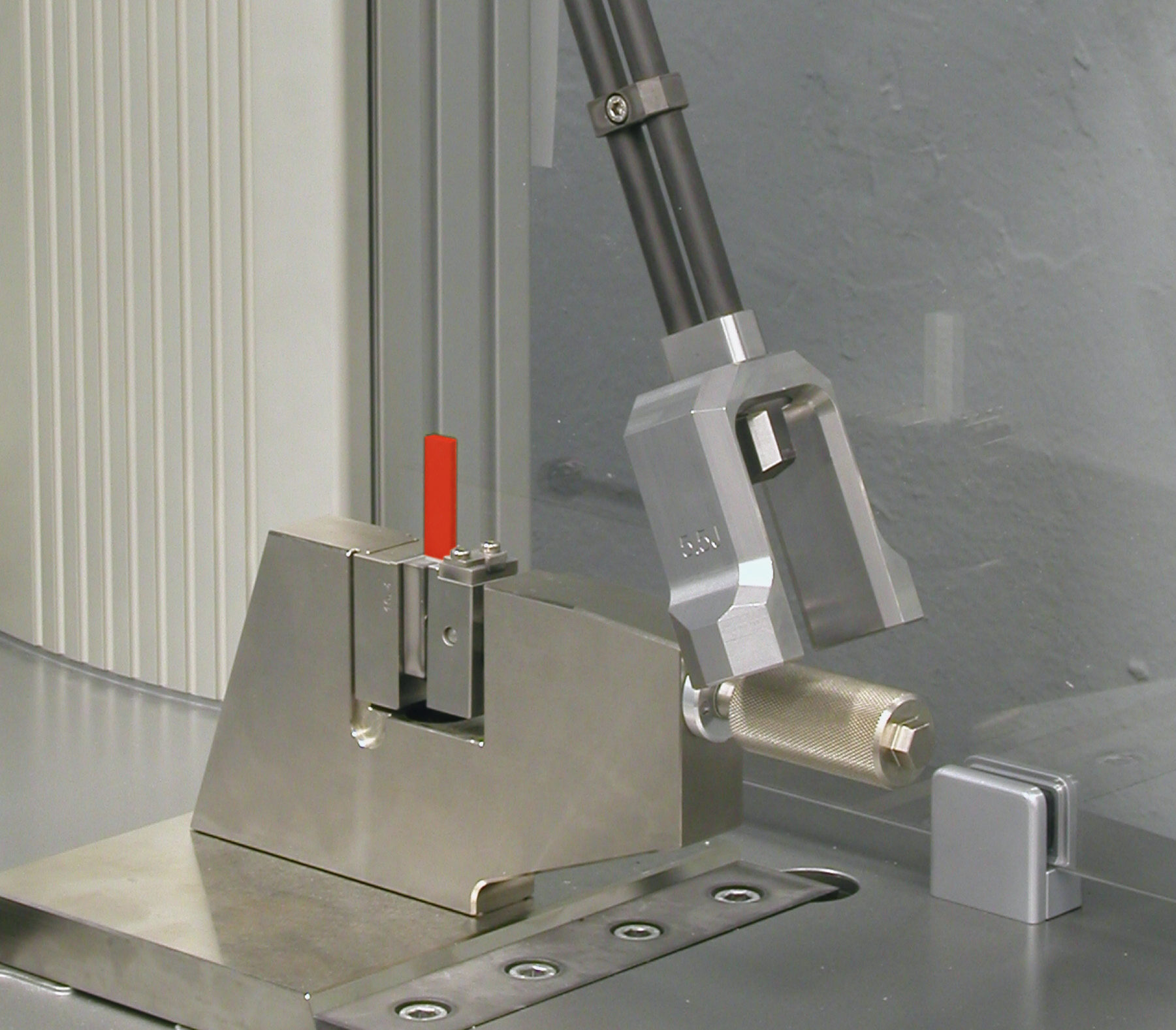

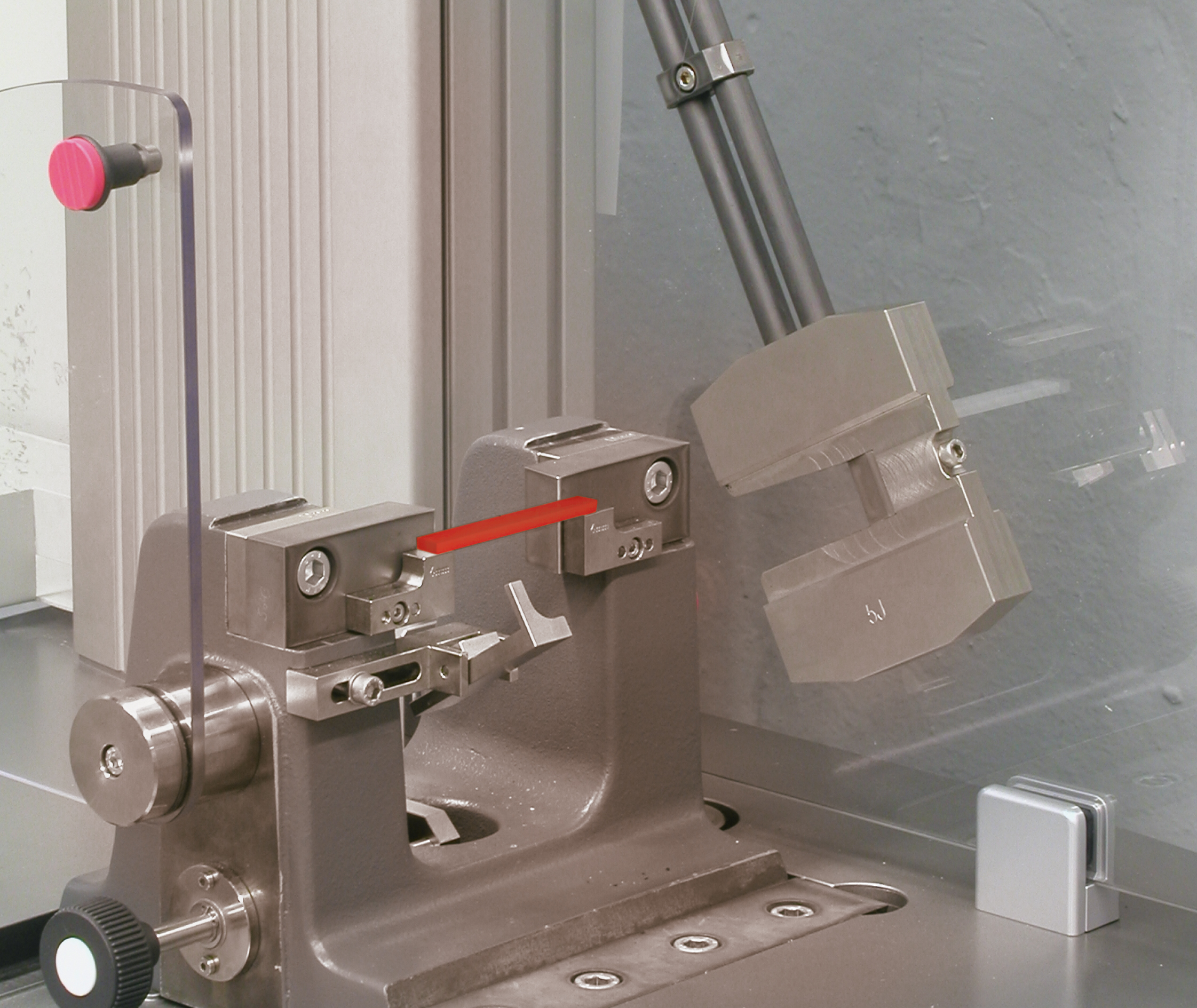

- Метод A работает с испытательной конструкцией, при которой образец с одной стороны в определенной позиции крепится в неподвижном зажимном механизме. С другой стороны образца установлен прочный поперечный хомут с регламентированной массой. Во время испытания маятник бьет по хомуту, придавая ему сильное ускорение. Вследствие этого образец удлиняется в направлении растяжения вплоть до разрушения.

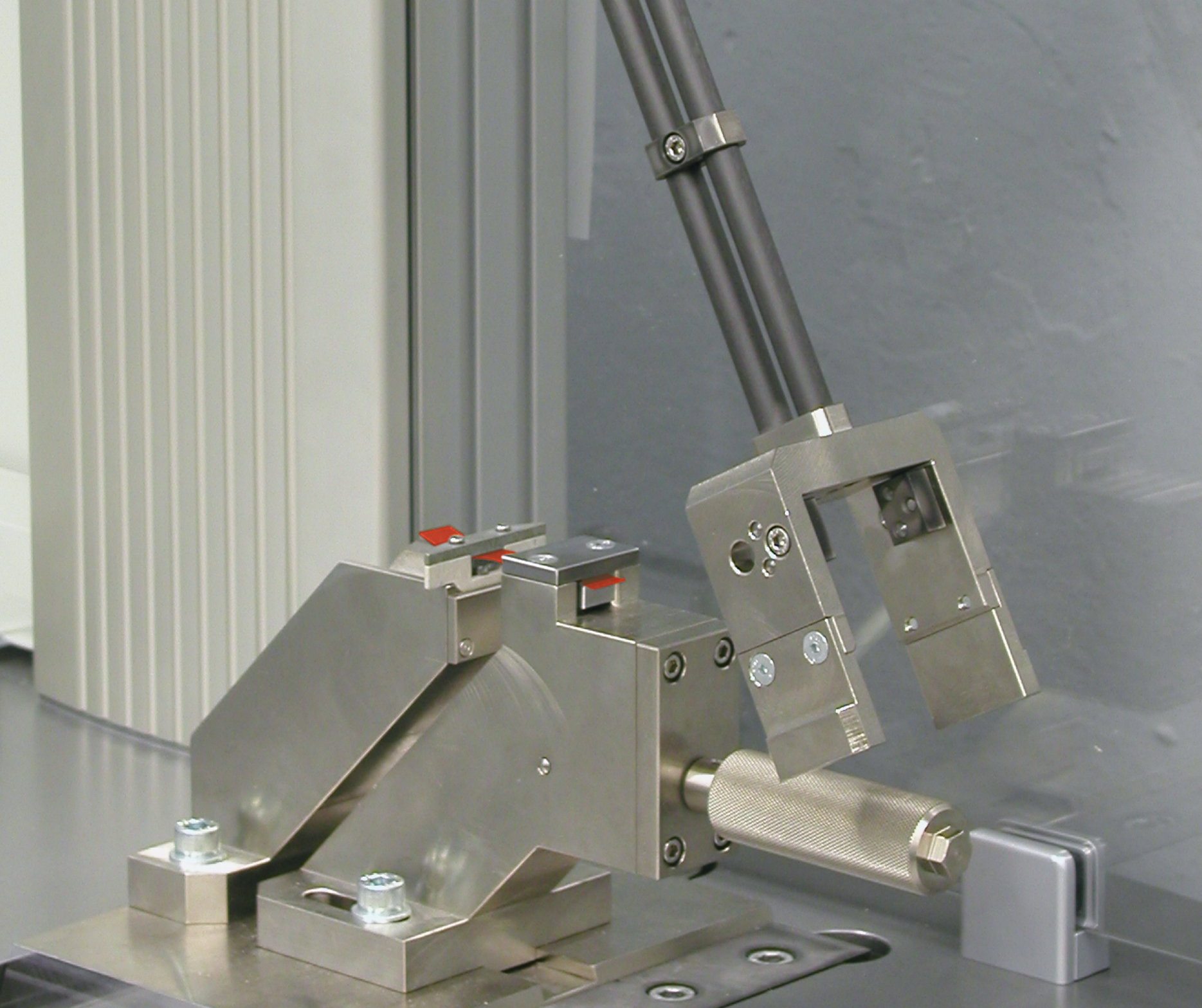

- Метод B заимствован из стандарта ASTM D1822, он работает по так называемой процедуре „specimen-in-head“ (образец в голове). С одной стороны образец фиксируется в молоте маятника, с другой стороны на него также устанавливается определенный поперечный хомут. Таким образом, образец, поперечный хомут и маятник образуют общую массу сброса. В позиции удара поперечный хомут внезапно останавливается, в то время как образец и маятник продолжают движение, при этом образец удлиняется в направлении растяжения вплоть до разрушения.

Обычно в сочетании со стандартом ISO 8256 применяется метод A, в то время как испытания по ASTM D1822 всегда проводятся по методу „specimen-in-head“.

Испытания на ударное растяжение также предлагаются как инструментированные испытания (т.е. с быстрым силоизмерением). Однако для этого еще нет стандартизации.

ISO 8256 & ASTM D1822: Оборудование и требования к испытанию

Для проведения традиционных испытаний на ударное растяжение по ISO 8256 и ASTM D1822 применяют маятниковые копры, которые подробно описаны в стандарте ISO 13802. Это обеспечивает хорошую сопоставимость испытаний, проводимых на разном оборудовании, в разных лабораториях, разными операторами и в разных городах.

Принцип измерения основан, как испытание образца с надрезом на ударный изгиб по Шарпи согласно ISO 179 / ASTM D6110, на молоте маятника с регламентированными энергоресурсом и высотой сброса, отдающем часть своей кинетической энергии при ударе по образцу. Вследствие этого молот маятника после удара не может вернуться на исходную высоту сброса. Измеренная разница между высотой сброса и высотой подъема после удара преобразуется в меру поглощенной энергии. Путем определения высоты сброса также определяется скорость удара, так что испытания проводятся при сопоставимых скоростях деформации.

Особенностью испытания на ударное растяжение является корректировка центробежной энергии, поглощаемой поперечным хомутом. Эта корректировка основана на предположении об исключительно упругом ударе. Однако на практике удар обладает не только упругой, но и пластичной составляющей, так что данная корректировка остается приблизительной. Поэтому прямое сравнение характеристик следует проводить по возможности с использованием одной и той же пары «маятник и размер хомута».

Каждый маятник разрешено использовать в диапазоне от 10 % до 80 % от своего энергоресурса. Если это условие для испытания одного материала выполняют несколько маятников, что обычно происходит из-за перекрытия рабочих областей различных маятников, то используется маятник с наибольшим энергоресурсом. Это также обеспечивает сведение к минимуму падение скорости в процессе удара.

Тип измерения подразумевает, что все потери энергии связаны с образцом и поперечным хомутом. По этой причине очень важно свести к минимуму, откорректировать или полностью исключить все внешние источники погрешностей. В стандарте ISO 13802 есть строгие спецификации, а также средства контроля в рамках регулярной калибровки для потерь на трение, которые неизбежно возникают из-за трения о воздух и в опорных точках маятника. Корректировочные значения измеряют и присваивают соответствующему маятнику. Существенным фактором для качества измерения является достаточная масса и виброустойчивая установка маятникового копра на очень прочном лабораторном столе, на прикрученной к стене столешнице или на постаменте из кирпичной кладки. Внутренние вибрации в приборе конструктивно сведены к минимуму. Так, например, на фирме ZwickRoell используются маятники с двойными штангами из однонаправленных углеродных материалов, обладающие небольшой массой и одновременно оптимальной жесткостью.

Видео: Маятниковые копры для испытаний пластмасс

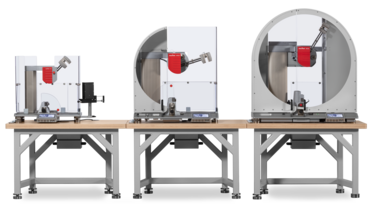

В качестве особенно точного и одновременно экономичного решения фирма ZwickRoell предлагает маятниковые копры серии «HIT» для испытаний пластмасс. Маятниковые копры предлагаются номиналом от 5 до 50 Джоулей, с их помощью можно нормативно проводить не только испытания на ударное растяжение по ISO 8256 и ASTM D1822, но также по Шарпи, Изод и Dynstat по ASTM, ISO и DIN.

Образцы по ISO 8256 и ASTM D1822

В стандарте ISO 8256 регламентировано в целом 5 различных образцов.

- Тип 1 и 4 используют преимущественно для метода A.

- Тип 2 и 4 используют преимущественно для методов B.

- Тип 3 обладает рабочей квадратной средней частью с длиной кромки 10 мм и хорошо подходит для измерения деформации с помощью систем DIC.

- Образец типа 5 обладает дополнительными опорными поверхностями на заплечиках, облегчающими точное выравнивание и обеспечивающими передачу усилия с геометрическим замыканием при жестких материалах и достаточной высоте образцов.

Стандарт ASTM D1822, указанный в методе B, содержит описание 2 образцов типа S и L для испытаний на ударное растяжение.

| Стандарт | Тип | Примечание | l3 мм | L/L2 мм | b2 мм | b1 мм | L0 мм | Форма |

|---|---|---|---|---|---|---|---|---|

| ISO 8256 | 1 | предпочтительный метод A, с надрезом | 80±2 | 30±2 | 10±0,5 | 6±0,2 | - | |

| ISO 8256 | 2 | предпочтительный метод B | 60±1 | 25±2 | 10±0,2 | 3±0,05 | 10±0,2 | |

| ISO 8256 | 3 | квадратная средняя рабочая часть, длина кромки 10мм; для измерения деформации с помощью систем DIC | 80±2 | 30±2 | 15±0,5 | 10±0,5 | 10±0,2 | |

| ISO 8256 | 4 | предпочтительный метод A и B | 60±1 | 25±2 | 10±0,2 | 3±0,1 | - | |

| ISO 8256 | 5 | жесткие материалы с достаточной высотой образца | 80±2 | 50±0,5 | 15±0,5 | 5±0,5 | 10±0,2 | |

| ASTM D1822 | S | Метод B | 63,5 (2,5") | L=25,4 (1") | 9,53 или 12,7 (0,375 или 0,5") | 3,18±0,03 | - | |

| ASTM D1822 | L | Метод B | 63,5 (2,5") | L=L2=25,4 (1") | 9,53 или 12,7 (0,375 или 0,5") | 3,18±0,03 (0,125±0,01") | 9,53±0,05 |

Часто задаваемые вопросы по теме ударных испытаний пластмасс

| Dynstat | Ударное растяжение - метод “tensile-in-head” | Ударное растяжение | Изод и “Unnotched canilever beam impact” | Шарпи |

|---|---|---|---|---|

| DIN 53435 | ASTM D1822 / ISO 8256 - метод B | ISO 8256 - метод A | ASTM D256 / ASTM D4812 ISO 180 | ASTM D6110 / ISO 179 |

|  |  |  | |

| для малых образцов извлечение из готового изделия | особенно подходит для мягких образцов, которые в процессе испытания по Шарпи или Изод не разрушаются и, соответственно, не выдают результатов. | |||