Температура теплостойкости HDT по ASTM D648 и ISO 75

В частности, термопласты по нарастающей теряют прочность и твердость при повышении температуры. Температура теплостойкости HDT (Heat Deflection Temperature или Heat Distortion Temperature) - это температура, при которой пластмасса начинает деформироваться под определенной нагрузкой. Это значение используется в сфере испытаний материалов для оценки допустимой тепловой нагрузки материала. Для измерения значения HDT образец испытывают на 3-точечный изгиб с постоянной нагрузкой, одновременно подвергая его воздействию растущей температуры до достижения определенного прогиба.

Стандарты ASTM D648 и ISO 75 содержат описание процедуры испытания и регламентируют требования к оборудованию и условиям испытаний (нагрузка, геометрия образца и скорость нагрева) для достижения сопоставимых на международном уровне результатов.

Другим методом определения допустимой термической нагрузки пластмасс (помимо таких относительно сложных процедур, как DSC (Differential Scanning Calorimetry) или DMA (Dynamic Mechanical Analysis)) является температура размягчения по Вика VST согласно ISO 306 или ASTM D1525.

Цель и область применения Обзор стандартов Образцы Видео Процесс испытания Условия испытания: ISO vs. ASTMИспытательный прибор HDTЗагрузки Запросить консультацию Часто задаваемые вопросы

Для чего используется значение HDT и почему оно важно?

Температура теплостойкости HDT представляет собой чисто сравнительное значение, которое можно использовать для различных целей. В сфере контроля качества оно помогает выявлять отклонения в качестве материала в процессе изготовления. Как относительное сравнительное значение оно важно при выборе пластмасс для применения в условиях тепловых нагрузок (например, в автомобильной, электротехнической или строительной промышленности). Оно предоставляет разработчикам и инженерам информацию о том, сможет ли материал выдержать требования конечного применения без потери стабильности формы. Высокое значение HDT означает, что материал остается надежным даже при высоких температурах и нагрузках. Однако результаты не предоставляют информации о максимальных рабочих температурах конечного продукта!

Температура теплостойкости HDT - обзор стандартов

Стандарт ISO 75-1 содержит описание общих методов испытаний для определения температуры теплостойкости HDT под нагрузкой. Во всех частях стандарта ISO 75 для испытаний допускаются только образцы, расположенные горизонтально плашмя.

Стандарт ISO 75-2 содержит специфические требования для пластмасс (включая пластмассы с наполнителем и пластмассы, усиленные продольным волокном, у которых длина волокон до обработки составляет до 7,5 мм) и для твердой резины. Три метода отличаются друг от друга значениями постоянного напряжения изгиба в начале испытания:

- Метод A: напряжение изгиба = 1,80 МПа

- Метод B: напряжение изгиба = 0,45 МПа

- Метод C: напряжение изгиба = 8,00 МПа

Методы можно свободно выбирать. Однако рекомендуется выбирать тем большее начальное нагружение, чем жестче образцы. В зависимости от приложенного напряжения изгиба сильно различаются результаты. Поэтому важно четко указывать состояние напряжения вместе с результатами. Измерения показали, что температура HDT полипропиленового образца увеличивается с 57°C до 99°C в зависимости от метода: A (1,8 МПа) или B (0,45 МПа).

Стандарт ISO 75-3 содержит специфические требования при определении температуры теплостойкости для высокопрочных отверждаемых слоистых материалов и армированных волокном пластмасс (у которых длина волокон до обработки составляет более 7,5 мм). Напряжение изгиба рассчитывается с использованием доли (1/1000) модуля изгиба материала в процессе испытания при комнатной температуре.

Стандарт ASTM D648 содержит стандартный метод испытания для определения температуры теплостойкости пластмасс под действием изгибающей нагрузки в положении образца лежа на ребре. Два метода испытания определяются расстоянием между опорами (расстояние между линиями касания образца с опорами):

- Метод A: 101,6 ± 0,5 мм

- Метод B: 100,0 ± 0,5 мм

Вне зависимости от метода должно прикладываться постоянное напряжение изгиба в 0,455 МПа или 1,82 МПа.

Образцы по ASTM D648 и ISO 75

Для испытаний образцы изготавливают, как правило, методом литья под давлением в точно регламентированных условиях. Таким образом, гарантируется высокая воспроизводимость результатов.

Также допустимо механическое изготовление из пластин или изделий (например, для испытаний труб или компонентов из автомобильной промышленности) как по ISO 75, так и по ASTM D648. При изготовлении анизотропных образцов из пластин их следует извлекать в продольном и поперечном направлении, чтобы можно было распознать различия в результатах в зависимости от направления.

Требования к образцам по ISO 75 и ASTM D648 приведены в таблице ниже:

| Образец: | ISO 75-1 и ISO 75-2 | ASTM D648 |

|---|---|---|

| Выравнивание | Позиция лежа плашмя | Позиция лежа на ребре |

| Литье под давлением | Длина: 80 ± 2,0 мм Ширина: 10 ± 0,2 мм Толщина: 4 ± 0,2 мм | Мин. длина: расстояние между опорами +12,7 мм Ширина: 3–13 мм Толщина: 12,7 ± 0,5 мм |

| Из пластин/изделий | Толщина: 3 - 13 мм, предпочтительно 4 - 6 мм | Толщина: 3 мм или больше |

| Кол-во | Минимум два образца* | Минимум два образца |

*образцы располагаются попарно противоположными сторонами (к которым прикладывается усилие) относительно нажимного пуансона.

Видео: теплостойкость HDT по ISO 75 и ASTM D648

На видео показан процесс испытания для определения температуры теплостойкости HDT по ISO 75 / ASTM D648, а также температуры размягчения по Вика согласно ISO 306 и ASTM D1525 с помощью прибора Amsler HDT/Вика Allround и программного обеспечения testXpert.

Процесс испытания и требования к испытанию по ISO 75 и ASTM D648

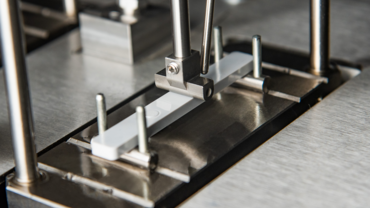

Для определения температуры теплостойкости измеряют потерю прочности в процессе испытания на трехточечный изгиб. Для этого образец укладывают на опоры плашмя (ISO 75) или на ребре (ASTM D648). Пуансон для определения HDT можно установить с помощью центрирующего инструмента. Это гарантирует параллельность пуансона и опор и предотвращает появление ошибок из-за некорректного выравнивания.

Прикладываемый груз следует рассчитывать в соответствии со стандартами. Этот процесс происходит аналогично в стандартах ISO 75 и ASTM D648, все расчеты проводятся в программном обеспечении testXpert. Важнейшими факторами при этом являются размеры образцов, расстояние между опорами и прикладываемое напряжение - в зависимости от выбранного метода.

После достижения необходимой стартовой температуры (ISO 75: ›27 °C, ASTM D648: комнатная) нагружающий механизм опускают в нагревательную ванну (с масляной средой), к образцам прикладывают грузы, и испытание начинается с 5-минутной выдержки. Выдержка в 5 минут предусмотрена для частичной компенсации ползучести (которую проявляют некоторые материалы, подвергаемые воздействию регламентированного напряжения изгиба).

Затем регистрируется начальный путь ползучести, обнуляется прибор для измерения прогиба и температура повышается с равномерной скоростью в 120 ± 10 °C/ч по ISO 75 / 2 ± 0.2 °C/мин (≙ 120 ± 12 °C/ч) по ASTM, пока не будет достигнут стандартный прогиб.

Результатом испытания HDT является температура, при которой был достигнут прогиб 0,25 мм (ASTM) или деформация изгиба 0,20 % (ISO).

Таблица ниже содержит важнейшие параметры из стандартов ISO 75 (ч. 1 и 2) и ASTM D648 для сравнения.

Обзор условий испытаний: ASTM D648 vs. ISO 75

| ISO 75-1, ISO 75-2 | ASTM D648 | ||

|---|---|---|---|

| Испытательное приспособление | Радиус опор | 3 ± 0,2 мм | 3 ± 0,2 мм |

| Расстояние между опорами | 64 ± 1 мм | Метод A: 101,6 ± 0,5 мм Метод B: 100,0 ± 0,5 мм | |

| Напряжение изгиба | Метод A: 1.80 МПа Метод B: 0.45 МПа Метод C: 8.00 МПа | 1,82 МПа 0,455 МПа | |

| Температура | Стартовая температура | < 27 °C | Комнатная температура |

| Скорость нагрева | 120 ± 10 °C/ч 12 ± 1 °C/6 мин | 2 ± 0,2 °C/мин 10 ± 1 °C/5 мин ≙120 ± 12 °C/ч | |

| Позиция термометра | Не дальше, чем 12,5 мм от центра образца | Не дальше, чем 10 мм от образца, не касаясь его | |

| результатом по спецификации заказчика | Стандартный прогиб | 0,20 % | 0,25 мм |

| Повтор | если отдельные результаты отклоняются более чем на 2 °C у аморфных пластмасс или твердой резины или более чем на 5 °C у частично кристаллических материалов | – |

Испытательный прибор HDT по ISO 75 и ASTM D648

Amsler HDT/Вика Allround 6-300 фирмы ZwickRoell представляет собой моторизированный прибор с полностью автоматическим проведением испытаний для определения температуры по Вика и HDT до 300 °C по всем стандартам ISO и ASTM. Применение передовых технологий измерения перемещения и регулирования температуры гарантирует точность и сходимость результатов испытаний. Удобная, ориентированная на безопасность и бескомпромиссная конструкция обеспечивает комфорт и безопасность. Возможна поставка прибора с 2, 4 или 6 испытательными станциями с автоматическим запуском охлаждения, моторизированным опусканием образца и приложением нагрузки. Испытательный прибор HDT/Вика можно эксплуатировать в режиме Standalone с сенсорным дисплеем или в сочетании с ПК. Программное обеспечение testXpert гарантирует полноценный анализ результатов.

Подробнее о приборе HDT / Вика Подробнее о программном обеспечении testXpert

Часто задаваемые вопросы по теме теплостойкости пластмасс

Температура теплостойкости (теплостойкость), которую также называют Heat Deflection Temperature (HDT), представляет собой характеристику материала, указывающую на то, при какой температуре начинается пластичная деформация пластмассы под определенной нагрузкой. Эту характеристику определяют, прежде всего, у термопластичных пластмасс и реактопластов, она является важным индикатором допустимой термической нагрузки материала..

Стандарт ISO 75 содержит описание общей процедуры испытания для определения температуры теплостойкости пластмасс и регламентирует требования к оборудованию и условиям испытаний (нагрузка, геометрия образца и скорость нагрева) для достижения сопоставимых на международном уровне результатов. Температура теплостойкости - это та температура, при которой начинается деформация пластмассы под определенной нагрузкой.

Температура теплостойкости по ASTM D648 - это характеристика материала, указывающая на то, при какой температуре начинается пластичная деформация пластмассы под определенной механической нагрузкой (постоянное нагружение изгиба в 1,82 МПа или 0,455 МПа) вследствие термического воздействия (повышение температуры с равномерной скоростью в 2°C/мин в масляной ванне). В стандарте ASTM D648 регламентирован процесс испытания для определения значения HDT. Значение HDT - это температура при прогибе в 0,25 мм.

На диаграммах результатов часто можно видеть неравномерные кривые, как на рисунке слева. Это явление совершенно нормально и обусловлено поведением самой пластмассы. Тепло высвобождает частично замороженные внутренние напряжения, которые могут вызвать перемещение образца в направлении испытания или против него. При снятии высоких собственных напряжений на короткое время возможна регистрация даже отрицательного пути измерения. В результате это приводит к построению неравномерных кривых. Эти неравномерности варьируются в зависимости от материала и его структуры. Однако они не имеют негативного влияния на результат, потому что упомянутые внутренние напряжения снимаются уже при достижении более высоких температур. Тепловое расширение образца едва ли имеет значение. Однако оно становится важнее при использовании широких образцов, лежащих на ребре.

Если можно исключить, что различия в результатах обусловлены геометрией образца или материалом, распространенной проблемой является некорректное выравнивание пуансона HDT относительно опор. Неправильное выравнивание пуансона может привести к значительной разнице в результатах вследствие воздействия поперечных усилий. Этих поперечных усилий не возникает, если пуансон выровнен корректно.

Очень важно использовать тщательно подготовленные образцы, потому что неровности могут искажать результаты. Например, образцы с заусенцами на кромках дают разные результаты. Это особенно актуально для методов испытаний, в которых используются небольшие усилия и грузы. Может случиться так, что образец ляжет на заусенец, и преодоление этой неровности будет зарегистрировано как измеренный путь во время испытания.