ISO 6892-1 Preskus natezne trdnosti kovin pri sobni temperaturi

Standard DIN EN ISO 6892-1 za natezne preskuse kovin standardizira natezno preskušanje kovine ali jekla pri sobni temperaturi in opredeljuje mehanske karakteristične vrednosti.

Cilj in aplikacije ISO 6892 glede na temperaturno območje Značilne vrednosti Video/izvajanje preskusa Merjenje sile/podaljška Preskusna hitrost Nadzor stopnje deformacije Preskusna programska oprema Sistem za preskušanje

Cilj in uporaba standarda ISO 6892-1

Natezni preskus je najpomembnejši in najpogosteje uporabljen mehansko-tehnološki preskus po vsem svetu, ki se uporablja za določanje karakteristik trdnosti in deformacij za aplikacije kovin, ki so ključnega pomena pri načrtovanju in konstrukciji komponent, blaga, strojev, vozil in zgradb.

Preskusna naloga je zanesljivo in obnovljivo določiti vrednosti lastnosti materiala ter doseči mednarodno primerljivost.

Enoosno natezno preskušanje je metoda, ki se uporablja za določanje značilnih vrednosti za točko popuščanja ali odmik popuščanja, natezno trdnostjo in deformacijo pri porušitvi. Poleg tega se določijo spodnja točka popuščanja, raztezek točke popuščanja in raztezek pri največji sili.

Preskus natezne trdnosti kovin v skladu z ISO 6892 – razlikovanje glede na temperaturno območje

V nateznem preskušanju na kovinah, standard razlikuje med štirimi temperaturnimi območji, v katerih se izvaja natezno preskušanje: sobna temperatura, povišana temperatura, nizka temperatura in temperatura tekočega helija. Različni temperaturni razponi in tekoči helijev medij nalagajo zelo različne zahteve preskusnim sistemom in preskusni metodi, vključno z vzorci, ki jih je treba pripraviti. Zato je mednarodni standard ISO razdeljen na štiri različne dele, od katerih vsak obravnava eno od zgoraj omenjenih temperaturnih območij:

- ISO 6892-1 preskusna metoda pri sobni temperaturi

- ISO 6892-2 preskusna metoda pri povišani temperaturi

- ISO 6892-3 preskusna metoda pri nizkih temperaturah

- ISO 6892-4 preskusna metoda v tekočem heliju

Poleg teh mednarodno sprejetih ISO standardov se mednarodno uporabljajo tudi nacionalni standardi, vključno z ameriškim ASTM standardom, evropskim EN standardom, japonskim standardom JIS in kitajskim GB / T standardom. Za specializirana področja uporabe, tj. vesolje, so lahko pomembni ali potrebni dodatni posebni standardi.

DIN EN ISO 6892-1: Pomembne karakteristične vrednosti

Natezno preskušanje na kovinah ali kovinskih materialih temelji predvsem na DIN EN ISO 6892-1 in ASTM E8 standardih. Oba standarda določata oblike vzorcev in ustrezen postopek preskušanja. Cilj standardov je določiti preskusno metodo tako, da tudi kadar se uporabljajo različni preskusni sistemi, značilne vrednosti, ki jih je treba določiti, ostanejo obnovljive in pravilne. To tudi pomeni, da standardne zahteve obravnavajo pomembne vplivne dejavnike in na splošno zahteve oblikujejo tako, da je dovolj tehničnega prostora za tehnične realizacije in inovacije.

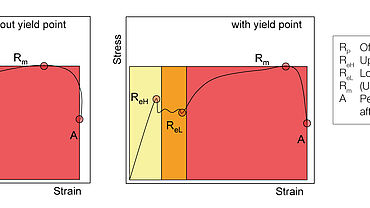

Pomembne karakteristične vrednosti, povezane z nateznim preskusom kovin v skladu z ISO 6892-1, vključujejo:

- Točko popuščanja; natančneje zgornja in spodnja točka popuščanja (ReH in ReL)

- Točko popuščanja; na splošno določeno kot nadomestna točka popuščanja pri 0,2% plastičnem raztezku (Rp0.2).

- Razširitev meje popuščanja; natančneje razširitev meje popuščanja ekstenziometra, ker jo je mogoče določiti le z uporabo ekstenziometra (Ae)

- Natezno trdnost(Rm)

- Enoten raztezek (Ag)

- Deformacijo pri porušitvi (A), pri čemer so normativne specifikacije glede dolžine profila pomembnega pomena

Natezna trdnost pri različni utrditvi materiala

Za kovinske materiale z izrazito točko popuščanja je natezna trdnost (največja natezna sila) opredeljena kot največja dosežena sila po zgornji točki popuščanja. Največja natezna sila po preseganju točke popuščanja lahko leži tudi pod točko popuščanja pri šibko obdelanih materialih, zato je natezna trdnost v tem primeru nižja od vrednosti za zgornjo točko popuščanja.

Slika krivulje napetosti-deformacije prikazuje krivuljo z visoko stopnjo kaljenja (1) in z nizko stopnjo kaljenja (2) po točki popuščanja.

Nasprotno pa za kovine s točko popuščanja in naknadnimi napetostmi natezna trdnost ustreza napetosti na točki popuščanja.

Točka popuščanja (ReH in ReL), odmik popuščanja (Rp in Rt) in natezna trdnost (Rm)

Za določitev trdnosti popuščanja in natezne trdnosti je potrebna le natančna meritev sile, za vse ostale karakteristične vrednosti pa (avtomatsko) merjenje deformacije z ekstenziometrom med preskusom ali ročna meritev deformacije po odstranitvi vzorca ali ostankov vzorca.

Deformacija pri porušitvi A ali At

Deformacija pri porušitvi A ali At je meritev duktilnosti ali lastnosti pretoka materiala.

Sodobni algoritmi, ki samodejno analizirajo krivuljo napetost-deformacija, zagotavljajo zanesljivo specifikacijo točke preloma in natančno določitev deformacije pri porušitvi. Lokacija porušitve vzdolž vzorca, natančneje vzdolž vzporedne dolžine vzorca, je prav tako pomembna za zanesljivo in natančno določitev deformacije pri porušitvi. Če porušitev ali točka odpovedi ni v merah dolžine ekstenziometrov kontaktnega tipa, plastične deformacije, ki se pojavi pri zoževanju in točki odpovedi, ni mogoče pravilno določiti. Sodobni algoritmi za ocenjevanje ocenjujejo točko odpovedi ali prelomno točko glede na merilne točke ekstenziometra in označujejo nezanesljivo deformacijo pri porušitvi.

Z optičnim, brez kontaktnim ekstenziometrom, ki beleži celotno vzporedno dolžino vzorca, je mogoče določiti točko preloma ali odpovedi. Če je točka preloma zunaj začetne merilne dolžine, v skladu z ISO 6892-1:2017 Dodatek I, je kljub temu mogoče določiti deformacijo pri porušitvi, če smo med preskusom upoštevali in izmerili ustrezno število merilnih oznak. laserXtens Array kot tudi videoXtens Array ponuja izbirno rešitev za to nalogo. Z njihovo uporabo se deformacija pri porušitvi določi zanesljivo in natančno na 100% vzorcih.

JIS Z2241 poda razvrstitev točk preloma. To se običajno izvede ročno z vizualnim preskušanjem ali z ločenim brez kontaktnim merjenjem. Obe metodi sta kadrovsko in časovno zamudni. Pri sodobnih optičnih, brezkontaktnih ekstenziometrih se ta naloga samodejno opravi pri nateznih preskusih: navedba (odvisno od prelomne točke A, B ali C) je nato del določenih in zapisljivih rezultatov.

Videoposnetek: Izvajanje preskusa natezne trdnosti na kovini po ISO 6892-1

Izvajanje nateznega preskusa v skladu z ISO 6892-1 metodi A1 in A2 z natezno preskusno napravo in ekstenziometrom makroXtens

Zahteve za preskus ali preskusno opremo

Pri določanju karakterističnih vrednosti, opredeljenih v standardu ISO 6892-1, imata ključno vlogo natančno merjenje sile in merjenje raztezka vzorca pod delovanjem sile (merjenje deformacije). Enako pomembna je preskusna hitrost, ki je v standardu določena v dveh različnih metodah. Razlikuje se med metodo B (prek povečanja uporabe napetosti) in metodo A (prek stopnje deformacije). Metoda A – in tukaj metoda A1 prek avtomatskega nadzora stopnje deformacije z uporabo signala ekstenziometra (zaprta zanka) je najlažja in najbolj natančna metoda. Preskusna oprema ZwickRoell je zasnovana in specializirana za ta namen.

Zahteva za merjenje sile in raztezka

Najpomembnejše in jasno opisane zahteve se nanašajo tudi na merjenje sile in meritev raztezka vzorca, pod uporabo sile.

- Za merjenje sile se serija standardov ISO 6892 sklicuje na ISO 7500-1, Umerjanje in preverjanje sistema za merjenje sile za stroje za preskušanje napetosti in tlačenja, in zahteva vsaj razred 1.

- Za merjenje raztezka se serija standardov ISO 6892 sklicuje na ISO 9513, Umerjanje ekstenziometrskih sistemov, ki se uporabljajo pri enoosnem preskušanju, in zahteva vsaj razred 1 za določanje odmika popuščanja; za merjenje drugih značilnih vrednosti (z razširitvami, večjimi od 5 %) se lahko uporabi razred 2.

Postopki umerjanja, zlasti rezultati in opredelitve klasifikacij, so opisani v standardih za merjenje sile in meritve raztezka. Slednje je ključno za uporabo v preskušanju. Največja dovoljena odstopanja in ločljivosti lahko izpeljemo s pripadnostjo merilnemu sistemu umerjanja, ki jih je treba uporabiti za določitev merilne negotovosti merilnega sistema.

- Za merjenje sile se standard ASTM E8 nanaša na ASTM E74,

- za merjenje raztezka pa na ASTM E83.

- Mednarodno uveljavljeni standardi se včasih v strukturi vsebine razlikujejo, vendar so v svoji definiciji in zahtevah skladni, tako da ustrezne značilne vrednosti, pridobljene z nateznimi preskusi, bistveno ne odstopajo drug od drugega.

Ena izmed izjem, ki jih je treba opozoriti, je ocena, s tem pa tudi razvrstitev ekstenziometrov. Medtem ko se ISO 9513 nanaša na nastavljeno vrednost, ki jo je treba doseči za odstopanje, ASTM E83 upošteva tudi razmerje do začetne merilne dolžine. Ekstenziometer, ki je namenjen majhnim začetnim merilnim dolžinam, mora izpolnjevati višje merilne zahteve kot ena za večje začetne merilne dolžine.

Karakteristične vrednosti, za katere se za natezno preskušanje kovin zahteva uporaba ekstenziometra vsaj razreda 1 po ISO 9513, so:

- Začetni gradient krivulje napetosti-deformacije mE

- Odmik popuščanja Rp in Rt

Karakteristične vrednosti, za katere se za natezno preskušanje kovin zahteva uporaba ekstenziometra vsaj razreda 2 po ISO 9513, so:

- Točka popuščanja raztezka Ae

- Enotni raztezek Ag in Agt, pa tudi

- Razpon platoja e okoli natezne trdnosti Rm ali največje natezne sile Fm

- Deformacija pri porušitvi A in At

Vpliv preskusne hitrosti na točke popuščanja (ReH in ReL) in odmik popuščanja (Rp in Rt)

Za pravilno določitev točk popuščanja (ReH in ReL) in odmika popuščanja (Rp in Rt) so poleg natančnega merjenja sile in deformacije bistvenega pomena tudi preskusne hitrosti. Standard razlikuje med dvema metodama za nastavitev preskusne hitrosti: pri metodi B se nadzoruje s povečanjem napetosti, pri metodi A pa s stopnjo deformacije. Metoda A, kjer se upoštevajo stopnje deformacije ali hitrost deformacije, je priporočljiva iz naslednjih razlogov:

- Kovinski materiali spremenijo svoje značilne vrednosti, ko se spreminjajo stopnje deformacije, s katerimi se izvajajo preskusi.

- Praviloma so višje stopnje deformacije večje vrednosti trdnosti.

- Glede na zlitino in kakovost izdelka kovinskega materiala je odvisnost od stopnja deformacije lahko zelo pomembna in zunaj mejnih vrednosti za ustrezne lastnosti.

| Preskusne hitrosti v ISO 6892-1 |

|---|

| Metoda A1: Regulacija stopnje deformacije v zaprti zanki | Metoda A2: Regulacija stopnje deformacije v odprti zanki | Metoda B: hitrost napetosti |

| Potreben ekstenziometer | Potreben ekstenziometer | Ni potreben ekstenziometer |

| Ni potrebno predhodno preskušanje/nastavitev (prilagodljiv krmilnik) | Potrebno je predhodno preskušanje in nastavitev (določitev preskusnega sistema in togosti vzorca) | Potrebno je predhodno preskušanje in nastavitev (določitev preskusnega sistema in togosti vzorca) |

Regulacija stopnje deformacije v zaprti zanki je najlažja in najbolj natančna metoda

Nadzor hitrosti deformacije znatno izboljša zanesljivost rezultatov preskusa pri določanju vrednosti točke popuščanja in vrednosti odmika popuščanja materiala. ISO 6892-1 predstavlja dve metodi za izvajanje krmiljenja s hitrostjo deformacije:

- Metoda A1 - avtomatska kontrola stopnje deformacije z uporabo signala ekstenziometra (zaprta zanka)

- Metoda A2 - ročna nastavitev s predizbiro hitrosti prečke, pri kateri se nato doseže pravilna stopnja deformacije za določitev karakteristične vrednosti (odprta zanka)

Prva metoda uporablja sodobne tehnične lastnosti, ki jih zagotavljajo pogonski krmilniki – po možnosti prilagodljivi krmilnik – za samodejno vzdrževanje hitrosti prečke v tolerančnem območju za stopnje deformacije, ki jih določa standard. Ta metoda zahteva preskusni sistem, opremljen s krmilno tehnologijo, vendar znatno poenostavi preskusno delovanje in odpravi napake pri nastavitvi hitrosti prečke. Zato je ta način nadzora priporočljiv.

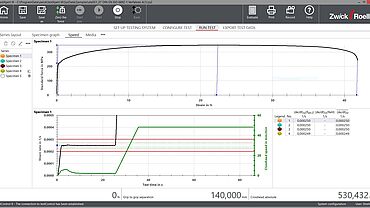

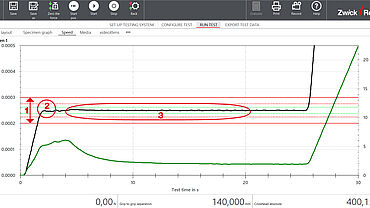

S testXpert je stopnja deformacije vedno sledljiva. Rdeča črta (1) prikazuje območje tolerance, ki ga določa ISO 6892-1 (20 % nastavljene hitrosti). Zelena črtkana črta predstavlja ožji tolerančni razpon 5 %, ki je merilo, ki ga sistemi preskušanja ZwickRoell uporabljajo za varnost v primeru nepredvidenih dogodkov.

Za dober nadzor stopnje deformacije sta značilna (2) nizka nihanja vstopa in (3) stabilen nadzor hitrosti. Pomembna zahteva za to je prilagodljiv krmilnik.

Kako deluje nadzor stopnje deformacije v zaprti zanki v sistemu za preskušanje?

Za natančno prilagoditev stopnje deformacije naš elektronski sistem testControl II nadzoruje hitrost preskusnega stroja z neposredno uporabo izmerjenih vrednosti ekstenziometra. Krmilni parametri preskusnega stroja se samodejno izračunajo in prilagodijo v realnem času. Ta proces se imenuje zaprta zanka s prilagodljivim nadzorom in poteka na preskusnih napravah ZwickRoell pri 1 kHz. To zlahka izpolnjuje standardne zahteve glede skladnosti s stopnjo deformacije.

Vse je samodejno, zelo nezapleteno in operaterju prihrani veliko časa pri zagotavljanju zanesljivih rezultatov z majhnim razprševanjem.

ISO 6892-1 s programsko opremo za preskušanje testXpert – učinkovito in zanesljivo preskušanje

S testXpert povečate učinkovitost preskusov po ISO 6892-1. In testXpert zagotavlja zanesljive rezultate preskusov, temelj za odločitve, na katere se lahko zanesete.

- Ne glede na metodo, ki jo izberete, so vsi parametri, ki jih določa ISO 6892-1, vključeni v preskusni program s 100-odstotno skladnostjo s standardi. V vnaprej konfigurirani postavitvi vidite dejansko doseženo stopnjo deformacije znotraj toleranc, ki jih določa standard.

- Ne porabite nepotrebnega časa za predhodne preskuse in ročne izračune za stopnje deformacije v skladu z ISO 6892-1. testXpert prevzame samodejno nastavitev vseh kontrolnih parametrov. Ciljni položaji in vrednosti deformacij se približajo z izjemno natančnostjo. Spremembe lastnosti vzorca se kompenzirajo sproti.

- testXpert zagotavlja ponovljive rezultate preskušanja z enakimi preskusnimi pogoji prek vnaprej določene konfiguracije stroja.

- Za ponovljive rezultate preskusov je vpliv operaterja zmanjšan na minimum, na primer prek naše funkcije za upravljanje uporabnikov.

Standardni preskusni program testXpert po ISO 6892-1

TENSTAND validacija programske opreme

100% zanesljivi rezultati preskusov z veljavnostjo po ISO 6892-1 / TENSTAND.

Rezultate preskusov, ki so določeni s programsko opremo po standardu ISO 6892-1, je mogoče preveriti in potrditi z mednarodno usklajenim naborom podatkov in mednarodno usklajenimi rezultati preskušanja. V evropskem raziskovalnem projektu z akronimom TENSTAND so bili pridobljeni in kvalificirani neobdelani podatki iz preskusov na kovinah. Ti podatki so bili uporabljeni za določanje in razvrščanje rezultatov preskusov in razponov rezultatov. S TENSTAND naborom podatkov in naborom rezultatov je mogoče preskusno programsko opremo hitro in zanesljivo preveriti s primerjavo rezultatov. Nacionalni fizikalni laboratorij (NPL) v Londonu ima na voljo te podatke in nabore rezultatov.

- Nacionalni fizikalni laboratorij (NPL) je britanski kolega nemškega nacionalnega meroslovnega inštituta Physikalisch-Technische Bundesanstalt (PTB). Opredeljuje nacionalne standarde, ki se uporabljajo na področju fizike in tehnologije.

- Njegove odgovornosti vključujejo določitev temeljnih in naravnih konstant, zastopanje, ohranjanje in prenos pravnih enot Mednarodnega sistema enot (SI), dopolnjenih s storitvami, kot so UKAS (Združeno kraljestvo za akreditacijo), storitve umerjanja za pravno urejen sektor.

Zanesljivo obnovljivi rezultati preskusov s TENSTAND in testXpert

Rezultate preskusov preverite s preverjanjem programske opreme TENSTAND.

- Prenesite nabore neobdelanih podatkov TENSTAND ASCII iz NPL v programsko opremo za preskušanje testXpert III

- Določite rezultate preskusov iz teh nizov neobdelanih podatkov s testXpert

- Primerjajte rezultate s TENSTAND rezultati