ISO 527-1 in ISO 527-2 Natezni preskus na plastiki

Ta natezni preskus se uporablja za določanje bistvenih mehanskih lastnosti materialov za oblikovanje. Te značilne vrednosti se večinoma uporabljajo za primerjavo. Standarda ISO 527-1 (splošna načela) in ISO 527-2 (preskusni pogoji za materiale za brizganje in ekstrudiranje) opisujeta natezne preskuse plastike z debelino več kot 1 mm. Vodilno načelo standarda ISO 527 je visoka obnovljivost rezultatov preskusov v različnih laboratorijih, podjetjih in nacionalnih mejah.

Več podrobnosti o nateznem preskusu plastike najdete v ASTM D638 standardu. Plastične folije in pločevine z debelino manj kot 1 mm so opisane v standardih ISO 527-3 ali ASTM D882.

Objektivne in značilne vrednosti Izvajanje preskusa Oblike in mere vzorcev Okoljske razmere Zahteve glede natančnosti Primerjava z drugimi preskusnimi metodami Sistem za preskušanje Prenosi

Objektivne in karakteristične vrednosti nateznega preskusa po ISO 527

Za opis bistvenih mehanskih lastnosti kalupnega materiala je določen niz značilnih vrednosti. Te značilne vrednosti se večinoma uporabljajo za primerjavo.

Tipične karakteristične vrednosti so:

- Natezna napetost: sila, povezana z začetnim prerezom vzorca

- Deformacija: sprememba merilne dolžine glede na začetno merilno dolžino

- Natezni modul: gradient krivulje v diagramu napetosti in deformacije

- Točka popuščanja: napetost in deformacija v točki krivulje, kjer je gradient enak nič

- Točka porušitve: napetost in deformacija v trenutku porušitve vzorca

- Poissonov količnik: negativno razmerje med prečno in osno deformacijo

ObaISO 527-1/-2 in ASTM D638 definirata preskusno metodo za natezno preskušanje. Oba standarda sta tehnično enakovredna, vendar ne dajeta povsem primerljivih rezultatov, saj se vzorci, preskusne hitrosti in način določanja rezultatov v nekaterih pogledih razlikujejo.

Pri standardiziranem nateznem preskusu rezultati temeljijo na določeni hitrosti izvleka vzorca. Vendar se obremenitve sestavnega dela ali konstrukcije v dejanskem obratovanju lahko gibljejo v zelo širokem območju hitrosti deformacije. Zaradi viskoelastičnih lastnosti polimerov se mehanske lastnosti, ki se razlikujejo od tistih, izmerjenih na standardiziranem preskusnem vzorcu, navadno pripeljejo do spremenjenih stopenj deformacije. Zaradi tega so značilne vrednosti, določene pri nateznem preskusu, le omejene glede na konstrukcijo sestavnih delov, vendar predstavljajo zelo zanesljivo osnovo za primerjavo materialov.

Preskušanje staranja

Natezno preskušanje nudi dobro osnovo za prikaz spremembe mehanskih karakteristik polimera po staranju, vročini ali srednjem staranju ali vremenskih vplivih. Tu se določijo karakteristične vrednosti nateznega preskusa v na novo oblikovanem stanju, kot tudi po določenem staranju ali preperevanju.

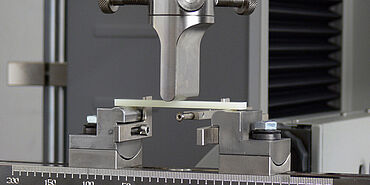

Kako se izvaja natezni preskus po standardu ISO 527-1?

Oba ISO 527-1/-2 in ASTM D638 definirata preskusno metodo za natezno preskušanje. Oba standarda sta tehnično enakovredna, vendar ne dajeta povsem primerljivih rezultatov, saj se vzorci, preskusne hitrosti in način določanja rezultatov v nekaterih pogledih razlikujejo.

Izvedba nateznega preskusa po standardu ISO 527:

ISO 527-1/-2 najprej določi oblike vzorcev, natančnost merjenja dimenzij vzorca, dovoljene tolerance in začetno merilno dolžino. Po nastavitvi določene razdalje med orodji se vzorec prime. Določena prednapetost zagotavlja obnovljive rezultate, neodvisno od upravljavca. Različne tipične karakteristične vrednosti se določijo z nateznim preskusom v skladu z ISO 527. Tukaj določanje nateznega modula postavlja bistveno višje zahteve glede natančnosti meritev, ki so opredeljene v Prilogi C standarda ISO 527-1. Natančne zahteve glede okolja in preskusne opreme, ki se uporablja za natezne preskuse po standardu ISO 527, najdete spodaj.

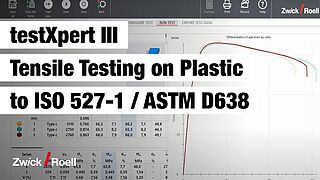

Najlažji način za izvedbo preskusa je uporaba standardnega preskusnega programa testXpert za standard ISO 527-1/-2. Vse nastavitve za izvajanje preskusov po standardu ISO 527 so že prednastavljene z zagotovljeno skladnostjo s standardom.

Takoj začnite preskušati po ISO 527 s testXpert

Učinkovito preskušanje po to ISO 527 in hitro vključevanje novih sodelavcev je zagotovljeno na naslednji način:

- Odpravite potrebo po proučevanju standarda: zagotovljena skladnost s standardom prek standardnega preskusnega programa za ISO 527-1/-2, kjer so že shranjene vse karakteristične vrednosti in parametri za ISO 527-1/-2.

- Zaradi funkcije upravljanja uporabnikov vidijo uporabniki le tiste informacije, ki jih potrebujejo za izvajanje preskusa, kar pomeni, da se lahko hitro usposobijo in zanesljivo izvajajo preskuse po ISO 527. Nič ni pozabljeno.

- Največjo učinkovitost preskušanja dosežemo s povezavo perifernih naprav: Ko se dimenzije vzorca iz mikrometra pošljejo neposredno v programsko opremo za preskušanje, prihranite čas in se izognete napakam pri vnosu.

testXpert programska oprema za preskušanje Izvajanje preskusa v 6 korakih s testXpert

Vrste vzorcev / oblike vzorcev

Prevladujoči cilj preskušanja brizganih materialov je doseči visoko stopnjo obnovljivosti. Zaradi tega morate omejiti število vrst vzorcev. Oblika in dimenzije vzorcev so opredeljene v standardu ISO 527-2. Prednostni vzorci so tipa 1A (brizgani) in tipa 1B (stiskani ali mehansko obdelani):

Vzorec tipa 1A po standardu ISO 527-2

- Vzorci se običajno izdelujejo z brizganjem. Uporabljajo se vzorci tipa 1A, opredeljeni v ISO 527-2; v ISO 3167 so označeni kot vzorci tipa A in so dodatno omejeni na določeno debelino 4 mm. Ta vzorec je vključen tudi v standard ISO 20753 kot vzorec A1.

- Vbrizgani vzorci kažejo padajočo usmerjenost, ko se oddaljenost od dovodne točke povečuje, kar vodi do nestalnih krivulj mehanskih lastnosti vzdolž dolžine vzorca, zato pogosto pride do porušitve vzorca na strani stran od vrat.

- Prednostna merilna dolžina vzorca je 75 mm ali alternativno 50 mm.

Vzorec tipa 1B

- Kot alternativa se lahko uporabijo vzorci tipa 1B; ti so v standardu ISO 3167 označeni kot tip B in v standardu ISO 20753 kot tip A2.

- Običajno so obdelani iz stisnjene ali brizgane pločevine. Usmeritve polimera se običajno bistveno razlikujejo od tistih v vzorcih z brizganjem. Primerljivost rezultatov, pridobljenih z uporabo različnih vzorcev, ni zajamčena.

- Za vzorce tipa 1B je zaradi večjega polmera in s tem krajše vzporedne površine določena merilna dolžina 50 mm.

| Standard | Vrsta vzorca | Opomba | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1 A | BrizganiI vzorec (prednostna oblika) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (prednostno) | 75±0,5 ali 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Stisnjen vzorec ali meh. obdelan (prednostna oblika) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (prednostno) | 50±0,5 | 115±1 |

Vzorci za preskušanje staranja, srednjega staranja in vremenske preskuse

- Majhen prerez je ugoden za vse postopke staranja, ki napredujejo s površine vzorca.

- Pogosto se za oceno tega obnašanja uporablja samo največja natezna napetost. Uporaba ekstenziometrov ni potrebna, uporabijo pa se lahko tanki vzorci pasu.

- ISO 527 za ta namen ponuja tipa CP in CW; ta sta izposojena iz udarno natezne trdnosti iz ISO 8256.

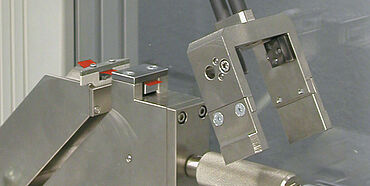

Dimenzije vzorca

- Določitev dimenzij vzorca lahko povzroči razmeroma veliko napak v vrednosti napetosti. Kadar je vzorec izpostavljen natezni obremenitvi, se merilna napaka linearno odraža na podlagi rezultata napetosti. Kadar je vzorec izpostavljen upogibni obremenitvi, ima napaka pri merjenju debeline vzorca kvadratni učinek.

- Poleg natančnosti odčitavanja merilne opreme igrata pomembno vlogo tudi velikost in oblika kontaktnega elementa ter uporabljeno površinsko tlačenje med merjenjem.

- Poleg tega se presek vzorca pogosto razlikuje od idealne pravokotne oblike. To so lahko kotne napake, ki so posledica mehanske obdelave ali oznak ponorov in manjši koti ugreza v vzorcih z brizganjem.

- Številni preskusni standardi se za opredelitev zahtev in metod dimenzijskih meritev sklicujejo na standarda ISO 16012 in/ali ASTM D5947. Včasih posamezni preskusni standardi vsebujejo dodatne specifikacije.

- Na primer, običajno se uporablja kljunasto merilo za merjenje celotne dolžine trde plastike, večje od 10 mm. Ker površinske tlačnosti med merjenjem ni mogoče preveriti, je natančnost meritev precej nizka, tudi če je ločljivost kljunastega merila velika.

- Debelino in širino vzorca običajno določimo z mikrometrskim vijakom z zaskokom. Kontaktna površina je ravna in krožna s premerom 6,35 mm. Zobnik omeji merilno silo na 5–15 N.

- V avtomatiziranih sistemih se debelina in širina določa z napravo za merjenje preseka. Ta naprava med merjenjem drži vzorec in določa dimenzije s štirimi digitalnimi merilnimi pretvorniki, določeno merilno silo in senzorjem.

- Pri mehki plastiki in folijah je nujno potrebno strogo upoštevati merilno silo. Da bi to zagotovili, je treba uporabiti digitalne instrumente za merjenje debeline s podpornimi utežmi.

Kondicioniranje in okoljski pogoji

- Upoštevanje opredeljenih pogojev kondicioniranja in okoljskih pogojev glede temperature in vlažnosti, je zelo pomembno za primerljivost rezultatov preskusov.

- Specifikacije za trajanje kondicioniranja običajno najdete v standardih materiala za preskušeno plastiko. Poleg tega je treba vzorce, uporabljene pri preskusih na brizganih materialih, hraniti v običajni atmosferi (standardizirani pogoji temperature in vlažnosti) najmanj 16 ur pred preskusom.

- Standardna atmosfera za preskušanje se nanaša na določeno standardno atmosfero, kot je določeno v ISO 291 ali ASTM D618.

Zmerno vzdušje: 23 ± 2 °C, 50 ± 10 %rh

Subtropsko ozračje: 27 ± 2 °C, 65 ± 10 %rh - Tolerance ustrezajo 2. Tolerance so za 1 prepolovljene.

- Sobna temperatura se običajno nanaša na nekoliko širše temperaturno območje, med 18 °C in 28 °C.

- Preskusi se lahko izvajajo tudi pri visokih ali nizkih temperaturah, vendar se lahko določijo drugačne zahteve.

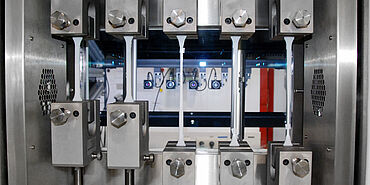

Zahteve glede natančnosti preskusnega stroja

Preskusni stroji merijo dve temeljni vrednosti: silo in raztezek. V okviru periodičnega umerjanja v primerjavi z merilnim instrumentom, sledljivim do nacionalnega etalona, so dokazi pokazali, da te izmerjene vrednosti dosegajo raven točnosti, opredeljeno v preskusnem standardu v določenih merilnih območjih.

Merilna sila (ISO 7500-1, ASTM E4)

Večina preskusnih standardov zahteva merilno točnost 1% za izmerjeno vrednost. Ta zahteva je v okolju ISO uvrščena v razred 1. Skoraj vsi sodobni preskusni stroji danes dosegajo natančnost razreda 1 ali celo razred 0,5 s tolerancami, ki so prepolovljene. Odločilno je torej merilno območje, v katerem preskusna naprava doseže določeno natančnost. Različni preskusni stroji Zwick/Roell dosegajo razred 1 na le 1 \ 1000 svojega merilnega območja. To pomeni, da lahko merite vrednosti modulov in natezne napetosti mnogih materialov z isto preskusno postavitvijo in ne da bi bilo treba ponovno konfigurirati razporeditev.

Merjenje raztezka (ISO 9513, ASTM E83)

Skupaj z definirano relativno (v odstotkih) napako specifikacije za merjenje raztezkov vključujejo tudi specifikacijo za absolutno napako, ki se pojavi pri merjenju manjših raztezkov.

ISO in ASTM se tu bistveno razlikujeta.

- Medtem ko se tolerance ISO nanašajo na raztezke, se ASTM nanaša neposredno na obremenitev.

- Poleg tega so zahteve za manjše deformacije v ISO natančneje opredeljene kot v ustreznem razredu ASTM.

- Glede na uporabljeno merilno dolžino, to včasih povzroči znatne razlike po definiciji, zlasti pri merjenju majhnih raztezkov.

Posebni premisleki za merjenje nateznega modula

- Kot je razvidno iz zgornje tabele, so zahteve glede točnosti območja deformacije nateznega modula v razredu ISO 1 ± 3 µm. To pomeni, da med meritvami na začetku in koncu obsega modula lahko obstaja odstopanje do 6 µm. To bi povzročilo ustrezno veliko napako merjenja.

- Za rešitev te težave je bila dodana dodatna zahteva za merjenje nateznega modula ISO 527-1. Ta dodatna zahteva določa, da je treba merilno pot med začetkom in koncem določanja modula meriti s točnostjo 1%.